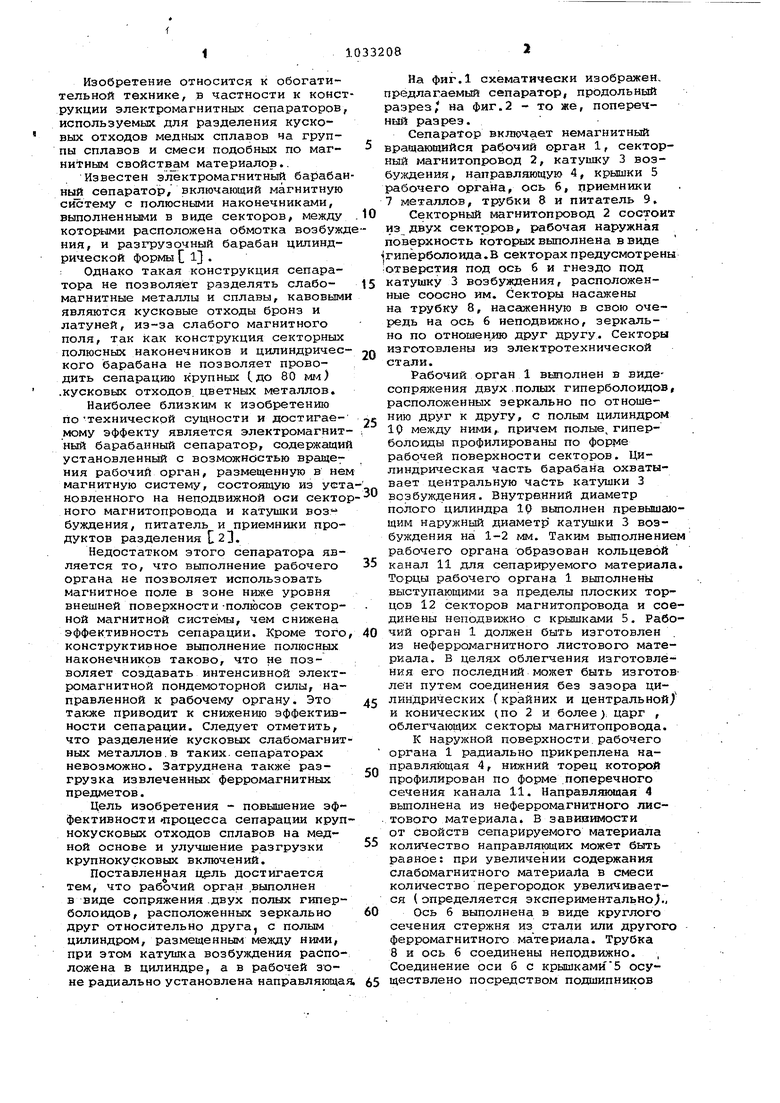

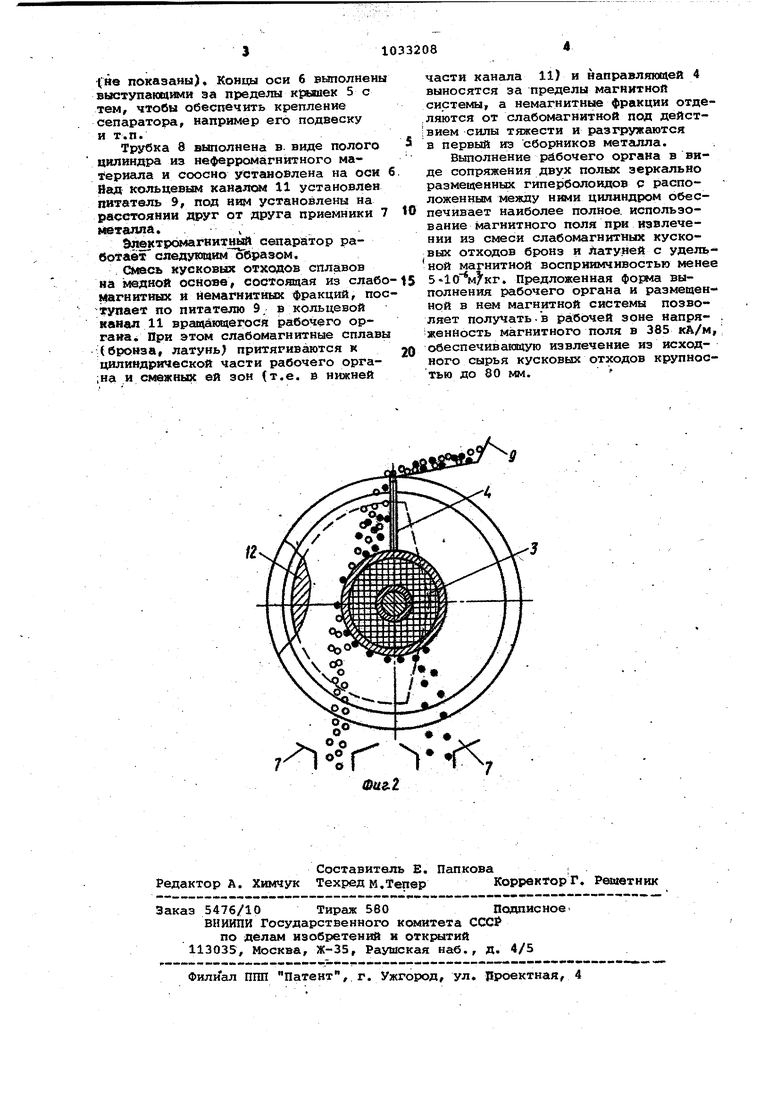

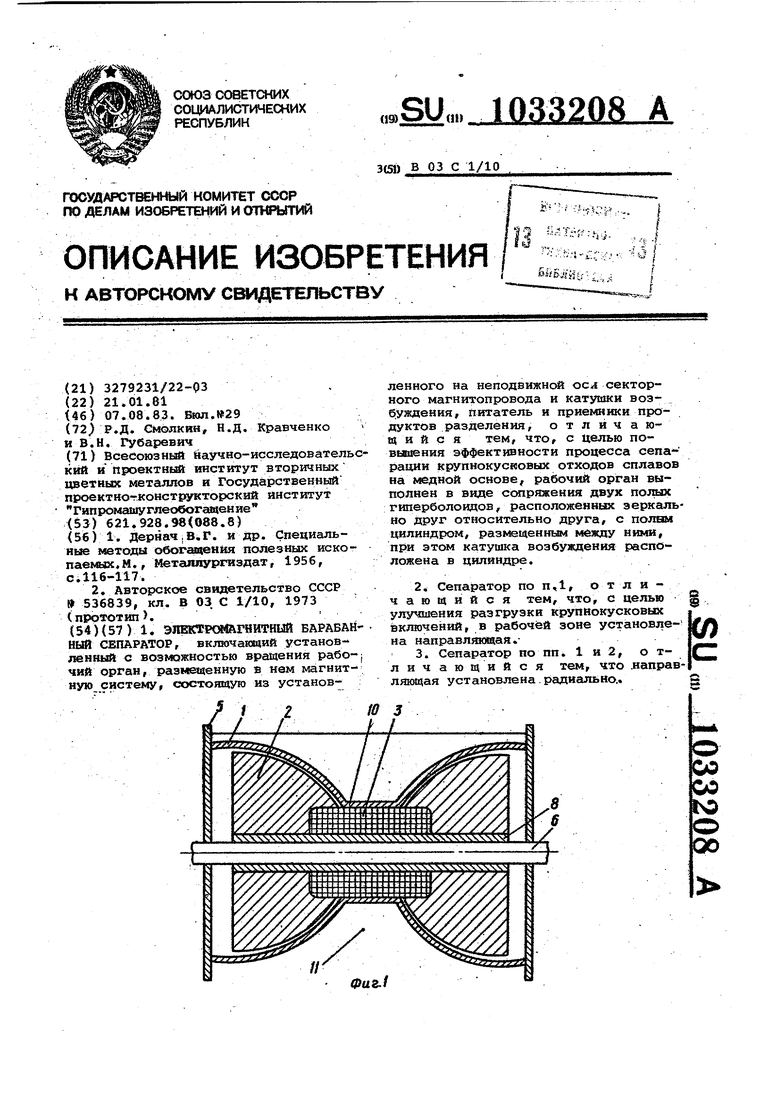

Изобретение относится к обогатительной технике, в частности к конст рукции электромагнитных сепараторов используемых для разделения кусковых отходов медных сплавов ча группы сплавов и смеси подобных по магнитным свойствам материалов.. Известен электромагнитный бараба ный сепаратор, включающий магнитную систему с полюсными наконечниками, выполненными в виде секторов, между которыми расположена обмотка возбуж ния, и разгрузочный барабан цилиндрической формы С 1. : Однако такая конструкция сепаратора не позволяет разделять слабомагнитные металлы и сплавы, кавовым являются кусковые отходы бронз и латуней, из-за слабого магнитного поля, так как конструкция секторных полюсных наконечников и цилиндричес кого барабана не позволяет проводить сепарацию крупных (до 80 ) .кусковых отходов, цветных гдаталлов. Наиболее близким к изобретению потехнической сущности и достигаемому эффекту является электромагнит ный барабанный сепаратор, содержащи установленный с возможностью вращения рабочий орган, размещенную в не магнитную систему, состоящую из уст новленного на неподвижной оси секто ного магнитопровода и катушки воз буждения, питатель и приемники продуктов разделения С 2. Недостатком этого сепаратора является то, что выполнение рабочего органа не позволяет использовать магнитное поле в зоне ниже уровня внешней поверхности-полюсов секторной магнитной системы, чем снижена эффективность сепарации. Кроме того конструктивное выполнение полюсных наконечников таково, что не позволяет создавать интенсивной электромагнитной пондемоторной силы, направленной к рабочему органу. Это также приводит к снижению эффективности сепарации. Следует отметить, что разделение кусковых слабомагнит ных металлов.в таких, сепараторах невозможно. Затруднена также разгрузка извлеченных ферромагнитных предметов. Цель изобретения - повышение эффективности Процесса сепарации круп нокусковых отходов сплавов на медной основе и улучшение разгрузки крупнокусковых включений. Поставленная црль достигается тем, что рабочий орган .выполнен в виде сопряжения .двух полых гиперболоидов, расположенных зеркально друг относительно друга, с полым цилиндром, размещенным между ними, при этом катушка возбуждения расположена в цилиндре, а в рабочей зоне радиально установлена направляюща На фиг.1 схематически изображен, предлагаемый сепаратор, продольный разрез, на фиг.2 - то же, поперечный разрез. Сепаратор включает немагнитный вращающийся рабочий орган 1, секторный магнитопровод 2, катушку 3 возбуждения, направляющую 4, крышки 5 рабочего органа, ось б, приемники 7металлов, трубки 8 и питатель 9, Секторный магнитопровод 2 состоит из двух секторов, рабочая наружная по.верхность которых выполнена в виде гипёрболоида.В секторах предусмотрены отверстия под ось б и гнездо под катушку 3 возбуй(яения, расположенные соосно им. Секторы насажены на трубку 8, насаженную в свою очередь на ось б неподвижно, зеркально по отношению друг другу. Секторы изготовлены из электротехнической стали. Рабочий орган 1 выполнен в видесопряжения двух.полых гиперболоидов, расположенных зеркально по отношению друг к другу, с полым цилиндром 10 между ними, причем полые гиперболоиды профилированы по форме рабочей поверхности секторов. Цилиндрическая часть барабана охватывает центральную чаСть катушки 3 возбуждения. Внутренний диаметр полого цилиндра 1Q выполнен превышающим наружный диаметр катушки 3 возбуждения на 1-2 мм. Таким выполнением рабочего органа образован кольцевой канал 11 для сепарируемого материала. Торцы рабочего органа 1 выполнены выступающими за пределы плоских торцов 12 секторов магнитопровода и соединены неподвижно с крышкгхми 5. Рабочий орган 1 должен быть изготовлен из неферромагнитного листового материала. В целях облегчения изготовления его последний может быть изготоВ Л€1Н путем соединения без зазора цилиндрических (крайних и центральной/ и конических пo 2 и более): царг , облегчающих секторы магнитопровода. К наружной поверхности рабочего органа 1 радиально прикреплена направляющая 4, НИЖНИЙ торец которой профилирован по форме .поперечного сечения канала 11. Направляющая 4 вьшолнена из неферромагнитного листового материала. В завивимости от свойств сепарируемого материала количество направляющих может быть pciBHoe: при увеличении содержания слабомагнитного материала в смеси количество перегородок увеличивается ( определяется эксперимен-тально)., Ось б выполнена в виде круглого сечения стержня из стали или другхэго ферромагнитного материала. Трубка 8и ось б соединены неподвижно. Соединение оси б с крышками 5 осуществлено посредством подшипников

С«в показаны). Концы оси 6 выполнены выступающими за пределы крькаех 5 с тем, чтобы обеспечить крепление сепаратора, например его подвеску и т.п.

Трубка 8 выполнена в. виде полого цилиндра из нефврромагнитного материала и соосно установлена на оси 6 йад кольцевым каналом 11 установлен питатель 9, под ним установлены на расстоянии друг от друга приемники 7 «еталпд.

дпехтрбмагнитный сепаратор работает следуюиим бразом.

: Омесь кусковых отходов сплавов на медной основе, состоящая из слабоМагнитных и немагнитных фракций, поступает по питателю 9, э кольцевой канал 11 вращающегося рабочего орratta. При этом слабомагнитные сплавы :(бронза, латунь) притягиваются к цилиндрической части рабочего орга;на и смежньрс ей зон (т.е. а нижней

части канала 11} и направляющей 4 выносятся за пределы магнитной системы, а немагнитные фракции отде,ля1отся от слабомагнитной под дейст:вием силы тяжести и разгружаются в первый из сборников металла.

Выполнение рабочего органа в виде сопряжения двух полых зеркально размещенных гиперболоидов с расположенным между HioiH цилиндром обеспечивает наиболее полное, использование магнитного поля при извлечении из смеси слабомагнитиых кусковых отходов бронз и латуней с удельной магнитной восприимчивостью менее 5«10 м)кг. Предложенная форма выполнения рабочего органа и размещенной в нем магнитной системы позволяет получать.в рзсбочей зоне напря женйость магнитного поля в 385 кА/м, обеспечивакзщую извлечение из исходного сырья кусковых отходов крупностью до 80 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электромагнитный сепаратор | 1989 |

|

SU1741909A1 |

| Электромагнитный сепаратор | 1981 |

|

SU1050746A1 |

| Электромагнитный сепаратор | 1982 |

|

SU1074602A1 |

| ЛЕНТОЧНЫЙ ПОЛИГРАДИЕНТНЫЙ СЕПАРАТОР | 1990 |

|

RU2031729C1 |

| Электромагнитный сепаратор | 1989 |

|

SU1724376A1 |

| ЭЛЕКТРОМАГНИТНЫЙ СЕПАРАТОР | 1999 |

|

RU2149702C1 |

| СЕПАРАТОР МИНЕРАЛЬНЫХ СМЕСЕЙ | 1999 |

|

RU2158185C1 |

| Электромагнитный сепаратор | 1982 |

|

SU1088800A1 |

| Магнитный сепаратор на постоянных магнитах для мокрого обогащения слабомагнитных материалов | 2018 |

|

RU2700135C1 |

| Полиградиентный электромагнитный сепаратор | 1988 |

|

SU1553175A1 |

Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Дерйач.В.Г | |||

| и яр | |||

| Спедиальные методы обогащения полезных ископаекокх.М., ({еталлургиздат, 1956, с.116-117 | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Железоотделитель | 1973 |

|

SU536839A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1983-08-07—Публикация

1981-01-21—Подача