00

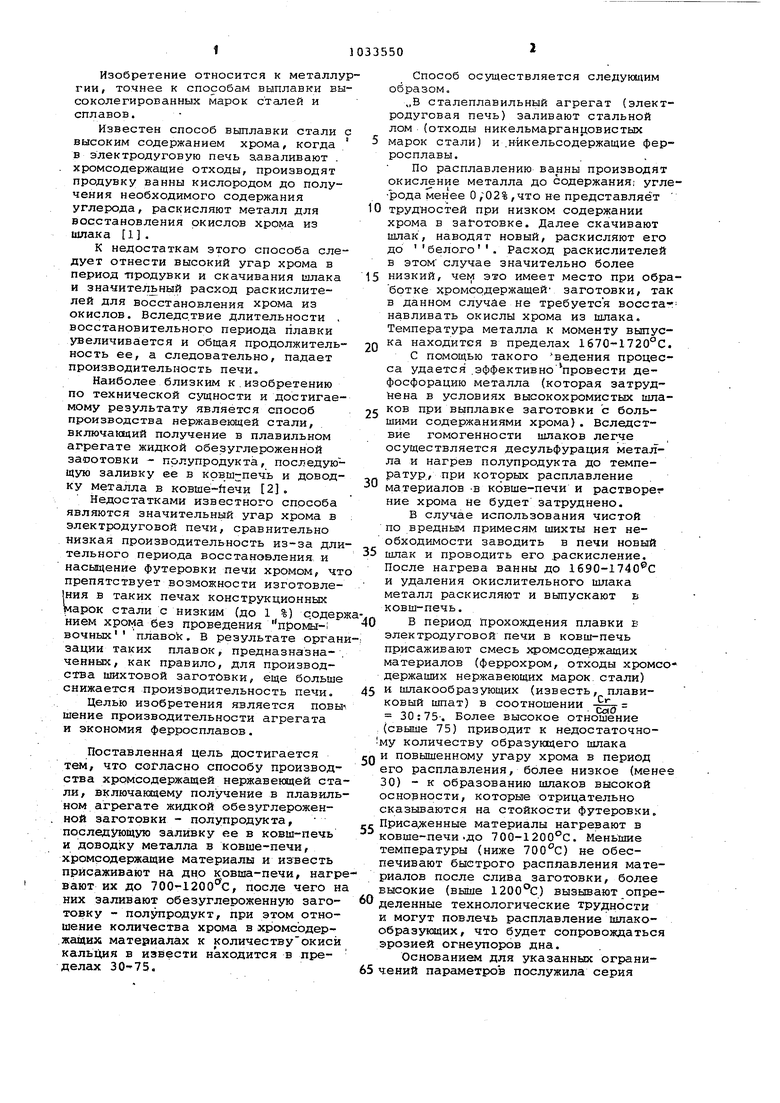

Со сл ел Изобретение относится к металлу гии, точнее к способам выплавки вы соколегированных марок сталей и сплавов. Известен способ выплавки стали высоким содержанием хрома, когда в электродуговую печь ааваливают . хромсодержащие отходы, производят продувку ванны кислородом до получения необходимого содержания углерода, раскисляют металл для восстановления окислов хрома из шлака 1. К недостаткам этого способа сле дует отнести высокий угар хрома в период -продувки и скачивания шлака и значительный расход раскислителей для восстановления хрома из окислов. Вследс.твие длительности . восстановительного периода плавки увеличивается и общая продолжитель ность ее, а следовательно, падает производительность печи, Наиболее близким к.изобретению по технической сущности и достигае мому результату является способ производства нержавеющей стали, включающий получение в плавильном агрегате жидкой обезуглероженной заоотовки - полупродукта, последую щую заливку ее в ковш-печь и довод ку металла в ковше-йечи 2, Недостатками известного способа являются значительный угар хрома в электродуговой печи, сравнительно низкая производительность из-за дли тельного периода восстановления и насыщение футеровки печи хромом, чт препятствует возможности изготовле1ння в таких печах конструкционных марок стали с низким (до 1 %) с.одер нием xpoivia без провеяения промы-; вочных плaвok, В результате орган зации таких плавок, предназназначенных, как правило, для производства шихтовой заготовки, еще больше снижается производительность печи. Целью изобретения является повы шение производительности агрегата и экономия ферросплавов. Поставленная цель достигается тем/ что согласно способу производства хромсодержащей нержавекадей ста ли, включанжаему получение в плавиль ном агрегате жидкой обезуглероженной заготовки - полупродукта, последующую заливку ее в ковш-печь и доводку металла в ковше-печи, хромсодержащие материалы и известь присаживают на дно ковша-печи, нагр вают их до 700-1200°с, после чего н них заливают обезуглероженную заготовку - пол5Д1родукт, при этом отношение количества хрома в хромсодержаадих материалах к количествуокиси кальция в извести находится в пределах 30-75, Способ осуществляется следующим образом, „В сталеплавильный агрегат (злектродуговая печь) заливают стальной лом (отходы никельмарганцовистых марок стали) и .н-икельсодержащие ферросплавы. По расплавлению ванны производят окисл ение металла до содержания: углерода менее О ,02% ,что не представляет трудностей при низком содержании хрома в заготовке. Далее скачивают шлак, наводят новый, раскисляют его до белого. Расход раскислителей в этом случае значительно более низкий, чем это имеет место при обработке хромсрдержащей заготовки, так в данном случае не требуется восстагнавливать окислы хрома из шлака. Температура металла к моменту выпуска находится в пределах 1670-1720°С. С помощью такого ведения процесса удается .эффективно провести дефосфорацию металла (которая затруднена в условиях высокохромистых шлаков при выплавке заготовки с большими содержаниями хрома). Вследствие гомогенности шлаков легче осуществляется десульфурация металла и нагрев полупродукта до температур, при которых расплавление материалов -в ковше-печи и растворег ние хрома не будет затруднено. В случае использования чистой по вредным примесям шихты нет необходимости заводить в печи новый шлак и проводить его раскисление. После нагрева ванны до 1690-1740 С и удаления окислительного шлака металл раскисляют и выпускают Б ковш-печь. В период прохождения плавки Е электродуговой печи в ковш-печь присаживают смесь яэомсодержащих материалов (феррохром, отходы хромсодержаших нержавеющих марок, стали) и шлакообразующих (известь, плавиковый шпат) в соотношении 30:75-. Более высокое отношение (свыше 75) приводит к недостаточноу количеству образующего шлака и повышенному угару хрома в период его расплавления, более низкое (менее 30) - к образованию шлаков высокой основности, которые отрицательно сказываются на стойкости футеровки. Присаженные материалы нагревают в ковше-печи .до 700-1200°С. Меньшие температуры (ниже 700°С) не обеспечивают быстрого расплавления материалов после слива заготовки, более ысокие (выше 1200°С) вызывают определенные технологические трудности и могут повлечь расплавление шлакообразуквдих, что будет сопровождаться эрозией огнеупоров дна. Основанием для указанных ограничений параметров послужила серия экепериментальных плавок в полупромышленной электродуговой печи и уста новке внепечного рафинирования при производстве нержавеющих сталей. После нагрева материалов в ковшепечи до 700-1.200с на них заливают жидкую заготовку, выплавленную в ста леплавильном агрегате,, после чего ос «ществляют нагрев стали, доводку ее до требуемого химического состава и раскисления металла. П р и м е р . В производственных условиях проводят серию промышленных плавок нержавеющих сталей по предлаг мому способу В электродуговую печь емкостью 50 Т присаживают отходы никель-марганцовистых сталей в количестве 42,6 - 45,0 т, никель марок HI-H2 - (7,0 т), а также известь 1,2-1,5 т. В окислительный период в ванну дают 300 кг жидкой груды и-продувают ее газообразным кислородом (до 35 . Окисление заканчивают -при содержании углерода менее 0,02% м фосфора менее 0,006%. После скачи- вания окислительного шлака в ванну присаживают альминий в количестве до 1 кг/т, известь и плавиковый шпат (в сумме до 700-900 кг). Шлак обраба ТЕЛвают смесью порошков алюминия и 75% ферросилиция в количестве 0,5-Г -1,0 кг/т соответств енно. По достиже нии температуры металла 1700-1750 С заготовку, химический состав которой приведен в табл.1, выпускают в кбвш.печь. В ковш-печь установки внепечного р финирования и вакуумирования стали фут рованный в зоне металла высокоглинозечйистыми и в зоне шлака - периклезошп нелидными огнеупорами заваливают сначала феррохром ФХ005 в количестве 16,8-17/1 т из расчета введения вметалл 17,5% хрома), а сверху - извес (150-400 кг) с плавиковым шпатом (5Q-70 кг). Заваленные материалы нагревают 4-6 ч газокислоррлными горелками до температуры 700-1200°С определяетлой с помощью оптического пирометра, после чего на нагретые материалы выпускают из электродуго ВС5Й печи жидкую заготовку. Печной рлак при этом отсекают. После перелива металла в ковшпечь перемещают на стенд нагрева, где осуществляют подогрев заготовки до 1509-1595 С и обработку шлака алюминиевым порошком а смеси с силикокальцием в количестве 2 - 2,5 кг/т. Это позволяет получать содер жание закиси ,железа в шлаке не ботлее 0,2%. Нагрев производят с использованием электромагнитного перемешивания, при этом корректируют состав металла по содержанию хрома, никеля, марганца, кремния. По окончании периода подогрева ковш-печь передают на стенд вакуумирования и дегазируют сталь в течение 5-7 мин с одновременной продувкой аргоном при расходе 50 л/мин. После вакуумирования в металл присансивали алюминий (до ,0,8 ферротитан (из расчета введения 0,5 - 0,б% Ti), а ванну вновь продувают аргоном в течение 5-7 мин (расход 50 л /мин). Во второй период нагрева металл подогревают до 1555-1565°С и разливают в слитки.. В результате реализации предлагаемого способа производства хромистой нержавеющей стали была выплавлена сталь марки 08Х18Н10Т. Химический состав готовой стали (ковшовая проба) представлен в табл.2. Изобретение позволяет получить высокое и стабильное усвоение хрома и титана. Содержание,остальных легирукидих обеспечивается на нижнем пределе марочного состава (табл.2 и 3). Угар элементов при обработке стали в ковше-печи приведен втабл; 3. . Производительность печи за счет сокращения времени плавки повысилась на 15 %, а объемы выплавленнО- го металла нержавеющих марок за счет увеличения массы плавки возросли на 18%. Использование предлагаемого способа производства хромсодержащих нержавеющих сталей позволяет новы- сить производительность сталеплавильных агрегатов, ул5 чшить организационные условия работы в сталеплавильных це-; хах,стабилизировать имический состав выплавляемого металла, снизить расход легирующих и раскисляющих добавок и по-, низить себестоимость стали. Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки низкоуглеродистых высокопрочных сталей мартенситностареющего класса | 1976 |

|

SU565063A1 |

| Способ выплавки высокохромистых сплавов и лигатур и шихта для его осуществления | 1980 |

|

SU1038365A1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| Способ производства низкоуглеродистой безкремнистой стали | 1981 |

|

SU998535A1 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

| Способ выплавки хромистой стали с содержанием хрома до 5% | 1989 |

|

SU1687627A1 |

| СПОСОБ ВЫПЛАВКИ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ МАРОК СТАЛИ | 2006 |

|

RU2336310C2 |

| Способ раскисления стали | 1974 |

|

SU499323A1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| Способ выплавки среднелегированных хромсодержащих сталей | 1981 |

|

SU1063844A1 |

СПОСОБ ПРОИЗВОДСТВА ХРОМСОДЕРЖАЩЕЙ НЕРЖАВЕЮЩЕЙ СТАЛИ,включающий получение в. плавильном агре гате жидкой обезглуроженной заготовки - полупродукта, последукяцую заливку ее в ковш-печь и доводку металла в ковше-печи, отличаю щ и и с я тем, что, с целью повышения производительности jaTperaта и экономии ферросплавов, хромсодержащие материалы и известь приса.живают на дно ковша-печи, насре вают их до 700-1200 с, после чего на них заливают обвзуглероженную заготовку - полупродукт, при этом отношение количества хрома в хромосодержащих материалах к количеству окиси кальция в извести поддерживают в пределах 30-75. (П с

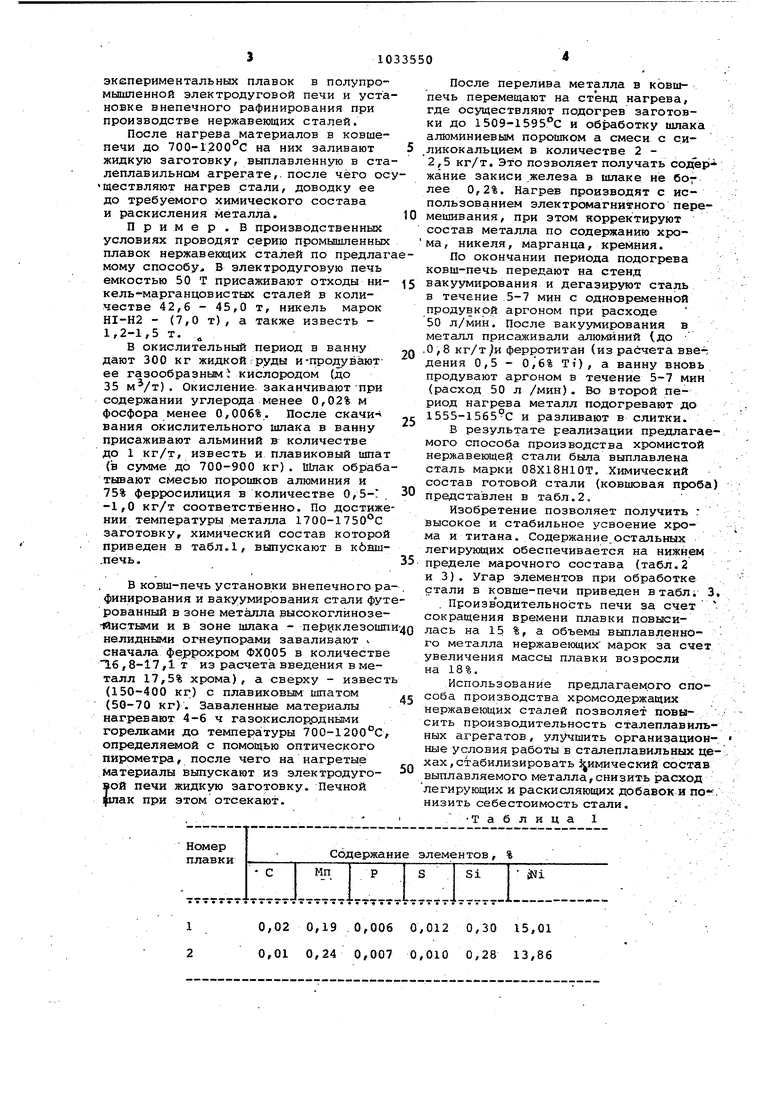

0,02 0,19 0,006 0,012 0,30 15,01

1 2 0,01 0,24 0,007 0,010 0,28 13,86 135700 0,06 1,2 0,5 2701200 0,05 0,99 0,6

ч li.i 18,07

0,7

2 17,02 0,86

Усреднениепо 12 плавкам17,44

4,3

Таблица 2

Т а Ъ лица 3

0,48

9,3 6,6 0,54

0,57

15,6 0,008 0,010 18,07 9,32 0,49 0,010 0,012 17,02 ,44 0,54

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Еднерал Д.П | |||

| Электрометаллургия стали и ферросплавов | |||

| М., Металлургиздат, 1963, с | |||

| Станок для изготовления из дерева круглых палочек | 1915 |

|

SU207A1 |

| Age , 1969, 204, 1 f 2.«1ЙОП 50-51 | |||

| р. | |||

Авторы

Даты

1983-08-07—Публикация

1982-04-12—Подача