Изобретение относится к металлугии хромосодержащих сталей и сплавов и может быть использовано в металлургическом производстве для выплавки сплавов и лигатур.

Известны способы выплавки хромосодержащих сталей и сплавов в дуговой печи/ включающие продувку хромосодержащего расплава кислородом, присадку в металл в процессе продувки кремнийсодержащих раскислителей, дополнительное легирование его-феррохромом 1 ,

Недостатком данных способов являются трудности, возникающие при выплавке сталей и сплавов вследствие образования тугоплавкого высокохромистого шлака, длительного периода расплавления феррохрома, болmoij-o угара хрома, невозможность продубки расплава, содержащего более 20% хрома и невозможность получения металла с низким содержанием углерода.

При высоком содержании хрома и низком содержании углерода в металле при низких температурах расплава хром обладает более высоким сродством к кислороду, чем углероду. Поэтому введенный в ванну при низких температурах расплава кислород взаимодействует не с углеродом, а с хромом 2 .

Поэтому целесообразно начинать продувку расплава кислородом при температуре не ниже 1600-1650 С..

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ выплавки высокохромистых сплавов и лигатур н дуговой печи, включающий продувку высокохромисто го расплава кислородом после нагрева его до 1600-1650°С, присадку на шлак порошкообразных и в металл кусковых кремнийсодержащих мате- . риалов.

В известном способе расплав с содержанием хрома 10-14% и углерода на 0,6-0,8% выше верхнего предела его содержания в готовой стали продувают кислородом и с повышением содержания хрома сверх указанного на каждый процент момент нчала продувки по содержанию углерода в металле сдвигается вверх на 0,1%. .

По ходу продувки расплава кислородом на шлак равномерными порциями по 0,3-1,0 кг/т с интервалами 30-60 с при.саживают кремнийсодержащие порошкообразные материалы, при этом величина пpиca ки зависит от; минимального 5-10 м /т и максимального 20-30 расхода кислорода. При содержании углерода в расплаве 0,15-0,20% в металл по ходу продувки присаживают кусковой ферросилиций со скоростью 0,2-0,8 кг/мин на тонну жидкой стали З . ,

Данный способ не обеспечивает возможность продувки кислородом расплава; содержащего более 20% хрома, вследствие образования тугоплавкого высокохромистого шлака, так как продувка хромистого расплава и присадка раскислителей ведется только в зависимости от химического состава металла и расхода кислорода без учета температурного режима и состояния плавки. Это приводит к невозможности получеииянизкоуглеродистого высокохромистого металла, к затягиванию продолжительности продувки расплава кислородом, ухудшению шлакового режима плавки, повышенному угару хрома и увеличению себестоимости металла.

Цель изобретения - получение низкоуглеродистого металла, максимальное использование углеродсодержащего феррохрома, уменьшение угара хрома, снижение себестоимости. Поставленная цель достигается тем, что. согласно способу выплавки высокохромистых сплавов и лигатур в дуговой печи, включающему продувку высокохромистого расплава кислородом после нагрева его до 160016 , присадку на шлак порошкообразных и в металл кусковых кремнийсодержащих материалов продувку 20-45%-ного хромистого расплава кислородом производят после вве5дения в него 7-10 кг/т расплава кускового 45%-ного ферросилиция и ведут до содержания углерода 0,020,06%, затем шлак раскисляют 4 7 кг/т расплава 75%-ным порошкообразным ферросилицием и 2-3 кг/т расплава порошкообразным алюминием при одновременном введении в металл 5-7 кг/т расплава кускового 45%-ного .ферросилиция и 2-3 кг/т расплава кускового алюминия. f. С целью резкого снижения перегрева расплава, увеличения стойкости футеровки печи, в расплав после продувки его. кислородом вводят 150-180 кг/т расплава безуглеродистого феррохрома и/или отходы низкоуглероДистых марок сталей.

Состав шихты для осуществления способа, содержащей среднеуглеродистый феррохром и отходы нержавеjronuix марок сталей, дополнительно содержит углеродистый феррохром и никель при следуквдем соотношении компонентов, вес. %: Среднеуглеродистый и углеродистый феррохром 30-60 Никель.30-45

Отходы нержавеющих марок сталей 10-25 При разработке способа выплавки 5 высоколегированных сплавов и лигатур и шихты для его осуществления исходят из необходимости обеспечить возможно более низкое-содержание углерода в металле при максимальном использовании при вьшлавке дешевого и недефицитного углеродсодержащего Феррохрома,а также из тог что применяемые раскислители должны обеспечить минимальный угар хрома при продувке высокохромистого расплава кислородом до низких содержаний углерода 0,02-0,06, небольшое содержание тугоплавких окислов хрома и шлака в металле,, минимальное содержание растворенного кислорода и неметаллических включений готовом металле.

Для получения низкоуглеродистого расплава с содержанием хрома 2045% путем продувки его кислородом необходимо повысить активность углерода в таком расплаве, что можно достигнуть посредством добавки в металл никеля. Как известно, никель повышает активность углерода в железохромоникелевом расплаве.

Нижний предел по содержанию хрома в расплаве, перед началом продувки его кислородом определяется неразработанностью процесса продувки таких расплавов, а верхний его предел ограничивается необходимостью быстрого снятия перегрева расплава после окончания продувки, для чего требуется присадить в расплав низкоуглеродистые отходы или фферохром. Кроме того, верхний предел по содержанию хрома ограничивается содержанием никеля в расплаве.

Нижний предел содержания никеля (31%) в расплаве перед началом продувки кислородом определяют по существенному повышению активности углерода в высокохромистом расплаве, что позволяет осуществить про-1 цесс продувки расплава кислородом до содержания углерода 0,02-0,06%. При более низком содержании никеля процесс обезуглероживания расплава замедляется и становится малоэффективным. Верхний предел по содержанию никеля определяется требуемым химическим составом конкретного сплава (лигатура) по никел и содержанию хрома в сплаве.

В соответствии с вышеизложенным а также учитывая угар хрома в процессе плавления шихты, химический состав феррохрома и отходов нержавеющих марок сталей разработан состав шихтовых материалов.

пЬи этом использование лома и/ил Сгружки нержавеющих марок сталей вызвано необходимостью утилизироват высоколегированные отходы и снизить себестоимость сплава.

Температура расплава перед началом п хэдувки его киcлopoдoмJвыбpaнa

leoO-lGSO C, поскольку при этой температуре сразу же начинается процесс обезуглероживания высоколегированного железохромоникелевого расплава. Интервал по температуре определяется чисто практическими мето дами измерения температуры в производственных условиях и техническими возможностями.

Для быстрого разогрева металла и следовательно, интенсивного обезуглероживания, уменьшения угара хрома при продувке расплава кислородом и частичного ошлакования образующихся тугоплавких кислот хрома перед началом продувки вводят в жидкий металл 7-10 кг/т металлического расплава кускового 45% ферросилиция. Введение меньшего количества малоэффективно, а. большие его количества ведут к сильному перегреву металла из-за окисления больших количеств кремния.

Для быстрого снятия переокисленности металла после продувки его кис лородом, раскисления шлака и для восстановления образовавшихся тугоплавких окислов хрома металл раскисляется кг/т жидкого металла кусковым 45%-ным .ферросилицием и 2-3 кг/т жидкого металла кусковым алюминием при одновременном раскислении шлака 4-7 кг/т жидкого металла 75%-ным порошкообразным ферросилицием и 2-3 кг/т порошкообразным алюминием. Образующиеся при этом окислы кремния и алюминия приводят к ошлакованию невосстановившихся тугоплавких окислов хрома (100% восстановления окислов хрома практически добиться очень трудно) f:. образованием комплексных включений легкоудаляемых из металла и разжижающих шлак, меньшие количества присаживаемых раскислителей не обеспечивают высокую степень восстановления окислов хрома и раскисленности металла и шлака, и нужной консистенции последнего, а большие количества раскислителей приводят к повышенному их расходу. Количество присаживаемых раскислителей (в рекомендуемых пределах) определяется содержанием углерода в металле после окончания продувки его кислородом. При низком содержании углерода в металле раскислители присаживаются на верхних пределах и наоборот.

Способ осуществляют следующим образом.

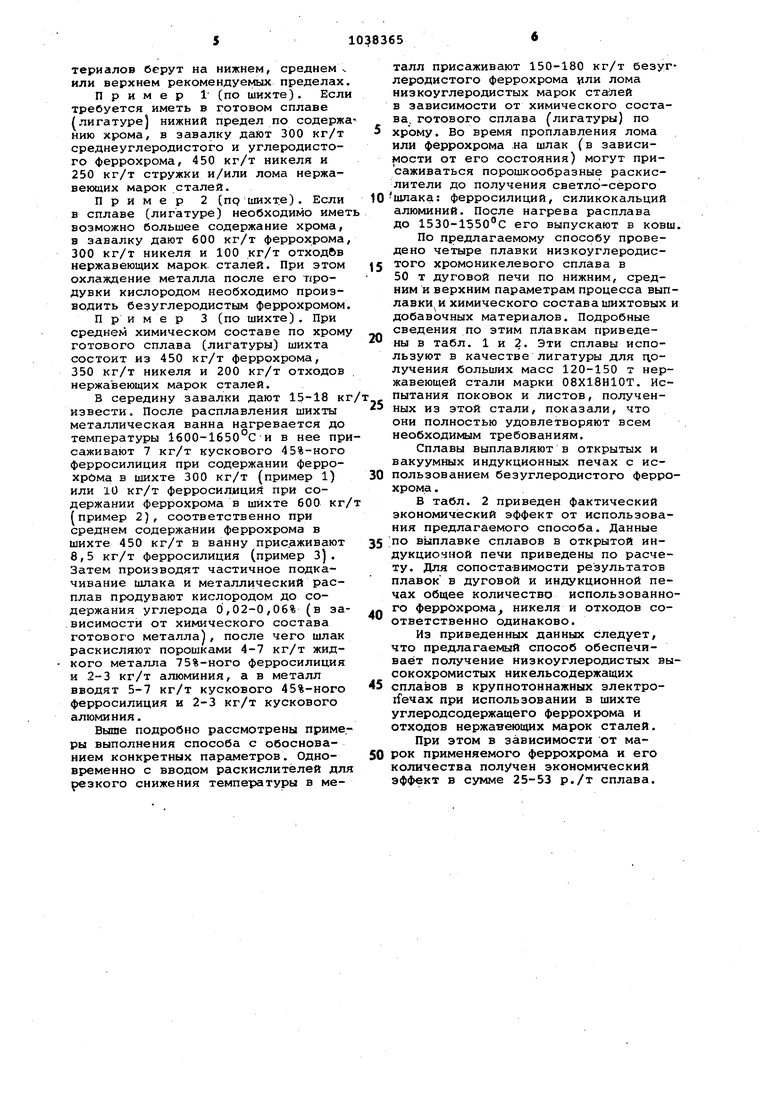

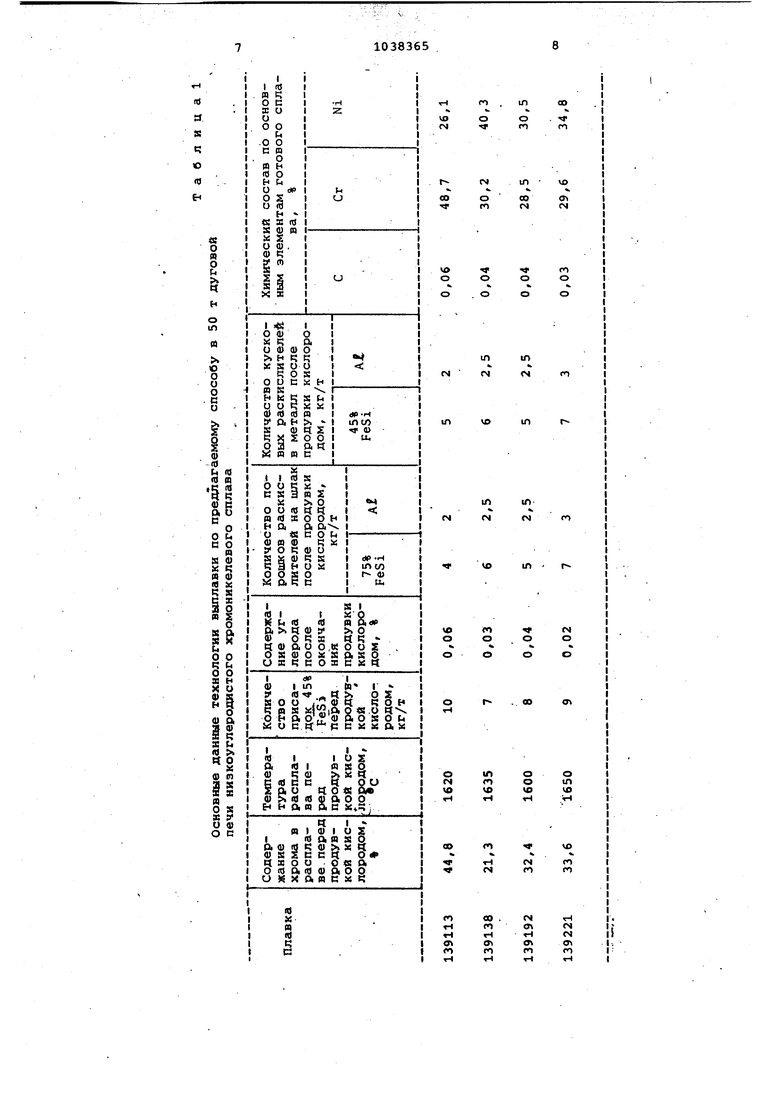

В дуговую электропечь загружают среднеуглеродистый и углеродистый феррохром, никель, стружку или лом нержавеющих марок сталей. В зависимости от требований конкретного химического состава сплава (л гатуры) составляющие шихтовых материалов берут на нижнем, среднем ч или верхнем рекомендуемых пределах Пример 1 (по шихте). Если требуется иметь в готовом сплаве (лигатуре) нижний предел по содержа нию хрома, в завалку дают 300 кг/т среднеуглеродистого и углеродистого феррохрома, 450 кг/т никеля и 250 кг/т стружки и/или лома нержавеющих марок сталей. Пример 2 (пр шихте). Если в сплаве (лигатуре) необходимо имет возможно большее содержание хрома, в завалку дают 600 кг/т феррохрома 300 кг/т никеля и 100 кг/т отходбв нержавеющих марок, сталей. При этом охлаждение металла после его т(родувки кислородом необходимо производить безуглеродистым феррохромом Пример 3 (по шихте). При среднем химическом составе по хрому готового сплава (лигатуры) шихта состоит из 450 кг/т феррохрома, 350 кг/т никеля и 200 кг/т отходов нержа;веющих марок сталей. В середину завалки дают 15-18 кг извести. После расплавления шихты металлическая ванна нагревается до температуры 1600-1650°С и в нее при саживают 7 кг/т кускового 45%-ного ферросилиция при содержании феррохрома в шихте 300 кг/т (пример 1) или Ю кг/т ферросилиций при содержании феррохрома в шихте 600 кг/ (пример 2), соответственно при среднем содержании феррохрома в шихте 450 кг/т в ванну присаживают 8,5 кг/т ферросилиция (пример З. Затем производят частичное подкачивание шлака и металлический расплав продувают кислородом до содержания углерода 0,02-0,06% (в зависимости от химического состава готового металла, после чего шлак раскисляют порошками 4-7 кг/т жидкого металла 75%-ного ферросилиция и 2-3 кг/т алюминия, а в металл вводят 5-7 кг/т кускового 45%-ного ферросилиция и 2-3 кг/т кускового алюминия. Выше подробно рассмотрены приме.ры выполнения способа с обоснованием конкретных параметров. Одновременно с вводом раскислителей для резкого снижения температуры в металл присаживают 150-180 кг/т безуглеродистого феррохрома ли лома низкоуглеродистых марок в зависимости от химического состава, готового сплава (лигатуры) по хрому. Во время проплавления лома или феррохрома на шлак (в зависимости от его состояния) могут присаживаться порошкообразные раскислители до получения светло-серого шлака: ферросилиций, силикокальций алюминий. После нагрева расплава до 1530-1550с его выпускают в ковш. По предлагаемому способу проведено четыре плавки низкоуглеродистого хромоникелевого сплава в 50 т дуговой печи по нижним, средними верхним параметрам процесса выплавки и химического состава шихтовых и добавочных материалов. Подробные сведения по этим плавкам приведены в табл. 1 и 2. Эти сплавы используют в качестве лигатуры для долучения больших масс 120-150 т нержавеющей стали марки 08Х18Н10Т. Испытания поковок и листов, полученных из этой стали, показали, что они полностью удовлетворяют всем необходимым требованиям. Сплавы выплавляют в открытых и вакуумных индукционных печах с использованием безуглеродистого феррохрома . В табл. 2 приведен фактический экономический эффект от использования предлагаемого способа. Данные по выплавке сплавов в открытой индукциочной печи приведены по расчету. Для сопоставимости результатов плавок в дуговой и индукционной печах общее количество использованного феррохрома никеля и отходов соответственно одинаково. Из приведенных данных следует, что предлагаемый способ обеспечивает получение низкоуглеродистых высок охромистых никельсодержащих сплавов в крупнотоннажных электрогГечах при использовании в шихте углеродсодержащего феррохрома и отходов нержавеющих марок сталей. При этом в зависимости от марок применяемого феррохрома и его количества получен экономический эффект в сумме 25-53 р./т сплава.

ITi

Я

s

R С

as t

e О

n о

f4

со

о

о

Г1

го

ч1Л

г

fl

00

о

гч

CN

го

(Л

t о

Tf о

о

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2319751C2 |

| Способ выплавки стали и сплавов | 1980 |

|

SU937521A1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| Способ выплавки низкоуглеродистой нержавеющей стали дуплекс-процессом | 2024 |

|

RU2829757C1 |

| Способ производства хромсодержащей нержавеющей стали | 1982 |

|

SU1033550A1 |

| Одношлаковый процесс выплавки нержавеющих стелей | 1976 |

|

SU602560A1 |

| Способ выплавки низкоуглеродистых медьсодержащих высокохромистых сталей | 1981 |

|

SU956574A1 |

| Способ выплавки среднелегированных хромсодержащих сталей | 1981 |

|

SU1063844A1 |

| Способ производства стали | 1983 |

|

SU1121299A1 |

| Способ выплавки хромосодержащих сталей и сплавов | 1978 |

|

SU727693A1 |

1. Способ выплавки высоких хромистых Сплавов и лигатур в дуговой печи, включающий продувку высокохромистого расплава кислородом после нагрева его до 1600-1650°С, присадку на шлак порошкообразных и в металл кусковых кремнийсодержащих материалов, отличающий- , с я тем,, что, с целью получения низкЬуглеродистого металла, максимального использования углеродсодержащего феррохрома, уменьшения угара хрома, снижения себестоимости, продувку 20-45%-ного хромистого расплава кислородом производят после введения в него 7-10 кг/т расплава кускового 45%-ного ферросилиция и ведут до содержания углерода 0,02-0,06%, затем шлак раскисляют 4-7 кг/т расплава 75%-ным порошкообразным ферросилицием и 2-3 кг/т расплава порои кообразным алюминием при одновременном введении в металл 5-7 кг/т расплава кускового 45%-ного ферросилиция и 2-3 кг/т расплава кускового алюминия. 2.Способ по п. 1, отличаю щ и и с я тем, что, с целью резкого снижения перегрева расплава, увеличения стойкости футеровки печи, в расплав после продувки его в кислородом вводят 150-18Q кг/т расплава безуглеродистого феррохрома и/или отходы низкоуглеродистых марок сталей. (Л С 3.Шихта для получения высокохромистых сплава и лигатур, содержащая среднеуглеродистый феррохром и отходы нержавеющих марок сталей, отличающаяся тем, что, с целью получения низкоуглеродистого металла, максимального использования углеродсодержащего феррохрома, уменьшения угара хрома, снижения себестоимости , шихта дополнительно содержит углеродистый , 00 феррохром и никель при следующем эо соотношении компонентов, вес. %:, Среднеуглеродис00 тый и углероо: Д14ртый феррохрсмл 30-60 Никель30-45 ел Отходы нержавеющих марок сталей 10-25

о о о о

д

и

in

in

ъ (М

го

N

in

in

ч

f4

m о

f

о

о

о о v

о

in o VO

in

VO

u

a

м

С1

го

го

«о

CN М

о

го

гЧ

оч

о

о

го го

го

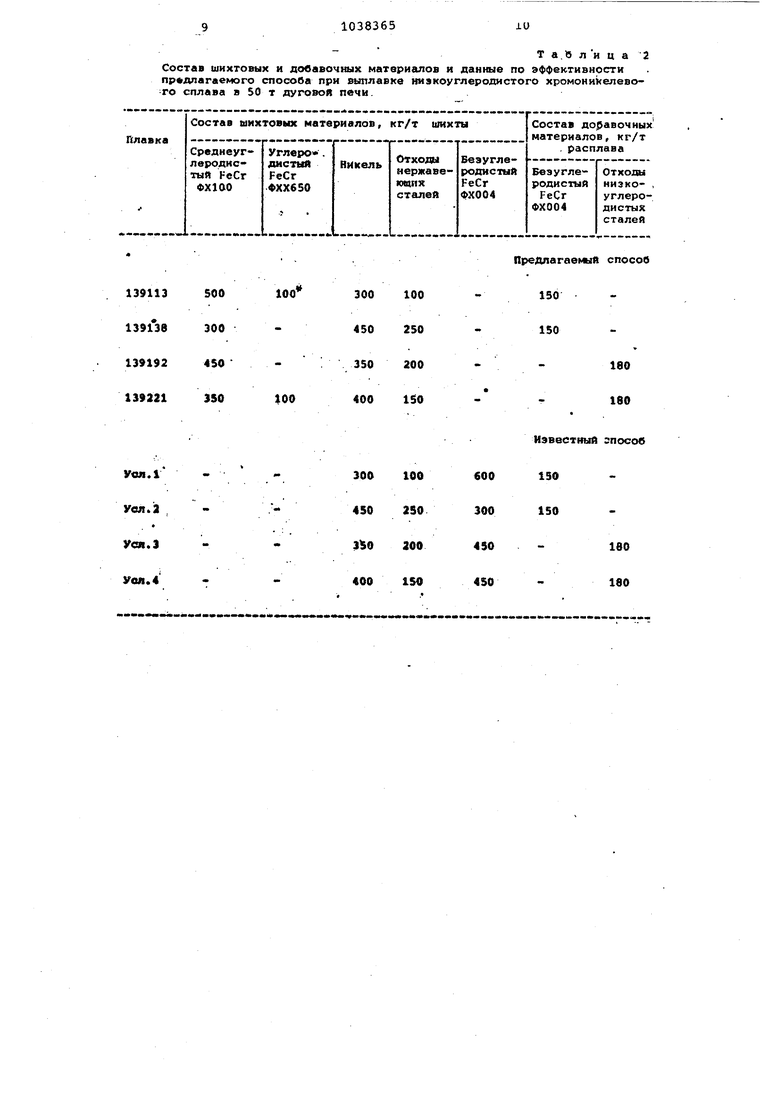

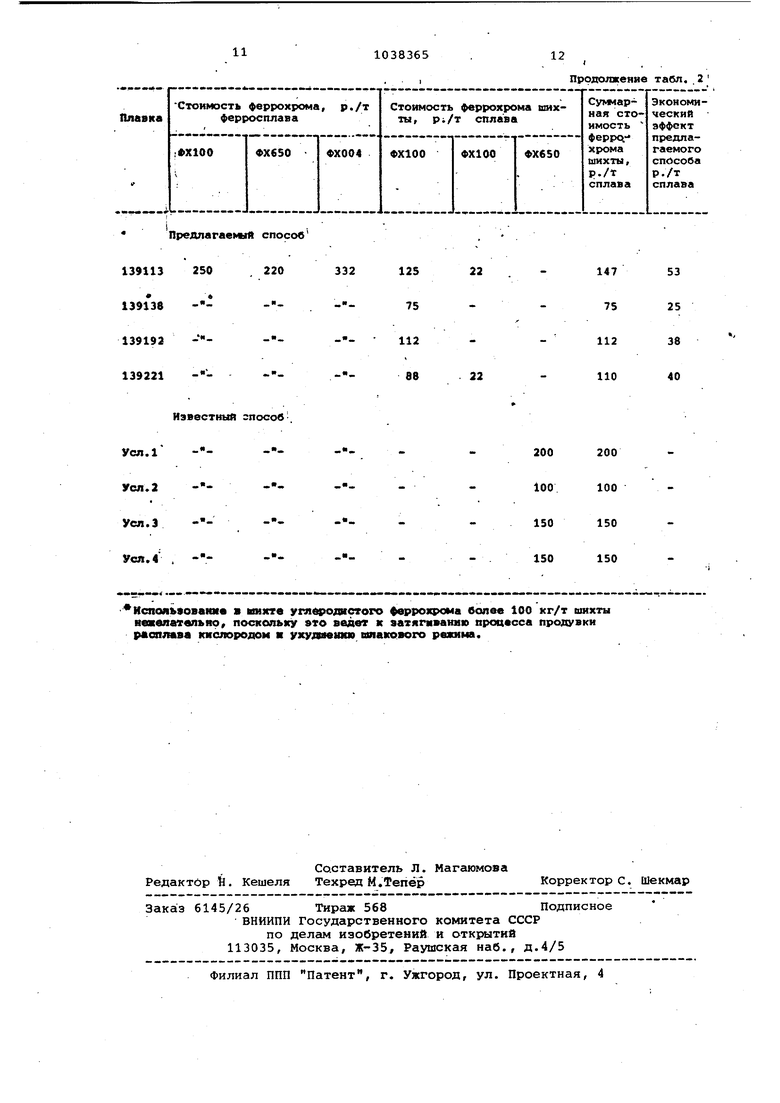

СОСТАВ шихтовых и добавочных материалов и данные по эффективности предлагаемого способа при выплавке ниэкоуглеролистого хромойикелевого сплава в 50 т дуговой печи.

100

500 300 450 350

100

Уол.1 Уел. а

Уся.Э Уея.4

Та.влицаЭ

Предлагаемый способ

Испояьэоваимв шихте угябродксгого феррохрома donee 100 кг/т шихты некеяатепьяо, поскольку аедет к затягиванию процесса продувки расшлава кислородом н ухудомик шлакового рокима.

Пррхюлженне табл..2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОЛЕГИРОВАННОЙ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ В ДУГОВЫХ ПЕЧАХ | 0 |

|

SU381690A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Производство стали в электропечах | |||

| М., Металлургия | |||

| Приспособление к индикатору для определения момента вспышки в двигателях | 1925 |

|

SU1969A1 |

| Приспособление для подвешивания тележки при подъемках сошедших с рельс вагонов | 1920 |

|

SU216A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-08-30—Публикация

1980-07-04—Подача