с ел

х ел

Изобретение относится к креплени нефтяных и газовых скважин, а именно к тампонажным материалам, применяемым для цементирования обсадных колонн, при изоляции зон поглощения а также может быть использовано в промышленном и гражданском строительстве.

Известно применение карбонатных облегчающих добавок в тампонажные и строительные цементы

Недостатками цементных растворов с добавкой карбонатов является их низкая прочность и долговечность, а также ограниченность температурного интервала применения.

Известен также тампонажный раствор для цементирования обсадных колонн C2J/ содержащий, вес.ч.: цемент 30-50; вода 30-50, добавка молотого известняка 50-70.

Недостатками указанного вяжущего являются высокое водоотделение, низкая прочность камня, узкий температурный интервал применения и долговечность, снижающие качество цементирования скважин.

Известно также вяжущее для приготовления тампонажных растворов, включающее портландцемент, термичес ки обработанные отходы содового производства и кремнеземсодержащий компонент Сз.

Недостатком известного вяжущего является то, что из него нельзя получить облегченный тампонажный

раствор достаточной прочности и седиментационной устойчивости.

Целью изобретения является снижение плотности приготавливаемого раствора с сохранением высокой прочности и седиментационной устойчивости .

Указанная цель достигается тем, что вяжущее для приготовления тампонажных растворов, включающее портландцемент, термически обработанные отходы-содового производства и кремнеземсодержащий компонент, в качестве последнего содерлсит горелую ,породу вскрыши угольных карьеров, 5 а в 1 ачестве термически обработанных .отходов содового производства - отходы содового производства, высушенные при 300-500С, при следующем соотношении компонентов, мас.%:

40-70

Портландцемент

Горелая порода

вскрыши угольных

13-25

карьеров

Отходы содового

производства

высушенные при

температуре

300-5QO.C

17-35

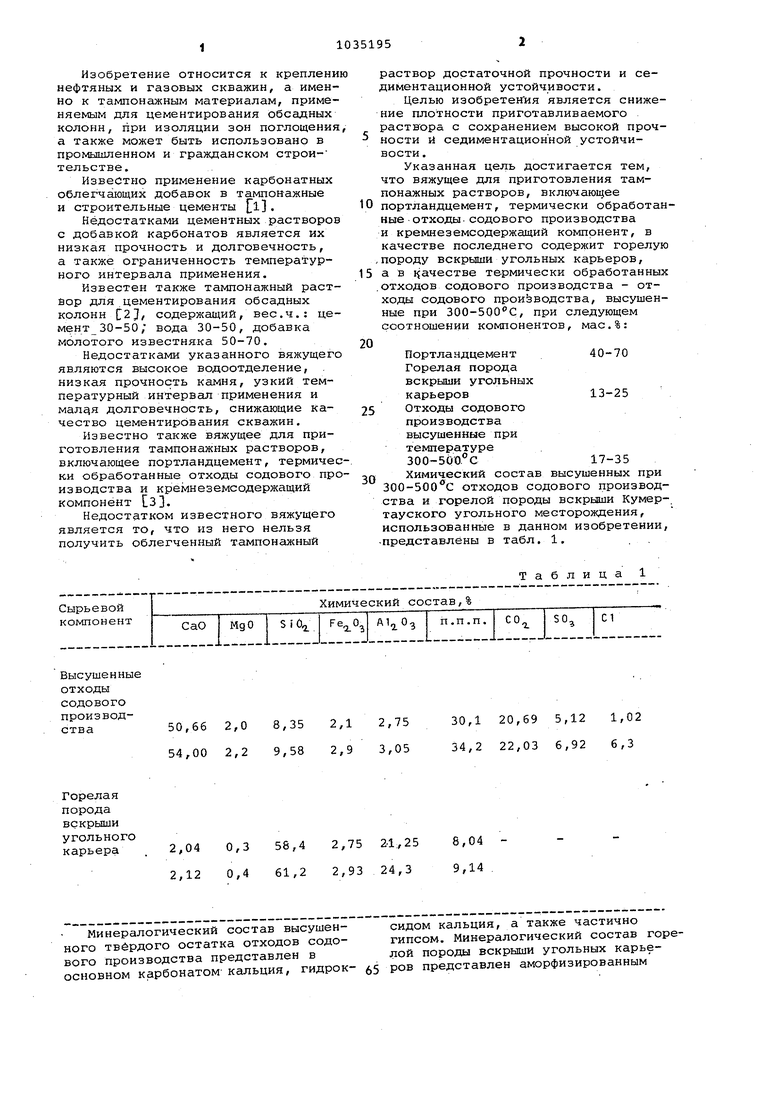

Химический состав высушенных при 300-500 С отходов содового производства и горелой породы вскрыши Кумертауского угольного месторождения, использованные в данном изобретении, -представлены в табл. 1. . .

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Облегченный тампонажный материал | 1980 |

|

SU949158A1 |

| Поризованный расширяющийся тампонажный материал | 2023 |

|

RU2813584C1 |

| Облегченный тампонажный материал | 1982 |

|

SU1090850A1 |

| ГИПСОЦЕМЕНТНАЯ ТАМПОНАЖНАЯ СМЕСЬ | 1996 |

|

RU2127798C1 |

| ТАМПОНАЖНЫЙ СОСТАВ | 2001 |

|

RU2202033C2 |

| МОДИФИЦИРОВАННАЯ ГИПСОЦЕМЕНТНАЯ СМЕСЬ | 2000 |

|

RU2209929C2 |

| Тампонажный материал | 1979 |

|

SU981582A1 |

| СЕРОВОДОРОДОСТОЙКИЙ УПЛОТНЯЮЩИЙСЯ ИНГИБИРОВАННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 2015 |

|

RU2588078C1 |

| Тампонажный материал | 1989 |

|

SU1731939A1 |

| ОБЛЕГЧЕННЫЙ ТАМПОНАЖНЫЙ РАСТВОР | 1999 |

|

RU2151271C1 |

ВЯЖУЩЕЕ ДЛЯ ПРИГОТОВЛЕНИЯ ТАМПОНАЖНЫХ РАСТВОРОВ, включающее портландцемент, термически обработанные отходы содового производства и кремнеземсодерзкащий компонент, отличающееся тем, что, с целью снижения плотности приготавливаемого раствора с сохранением высокой, прочности и седиментационной устойчивости, оно содержит в качестве кремнеземсодержащего компонента горелую породу вскрыщи угольныхкарьеров, а в качестве термически обработанных отходов содового производства - отходы содового производства, высушенные при 300-500°С, при следующем соотношении компонентов , мае.%: 40-70 Портландцемент Горелая порода i вскрыши угольных 13-25 карьеров (Л Отходы содового производства, С высушенные при температуре 300-500°С 17-35

50,66 2,0 8,35 2,1 2,75 54,00 2,2 9,58 2,9 3,05

2,04 0,3 58,4 2,75 2.1:,25 8,04 2,12 0,4 61,2 2,93 24,3 9,14 .Минералогический состав высушенногГтвйдого остатка отходов содового производства представлен в основном карбонатом-кальция, гидрок- 65

кремнеземом, оксидом алюминия, алюминатами кальция и силикатами кальция. Плотность Высушенного твердого остатка отходов содового производства и горелой породы вскрыши угольных карьеров равна 1,6-2,1 и 1,9,2,25 г/см соответственно. Плотность вводимых сырьевых компонентов достаточна для получения облегченных тампонажных растворов.

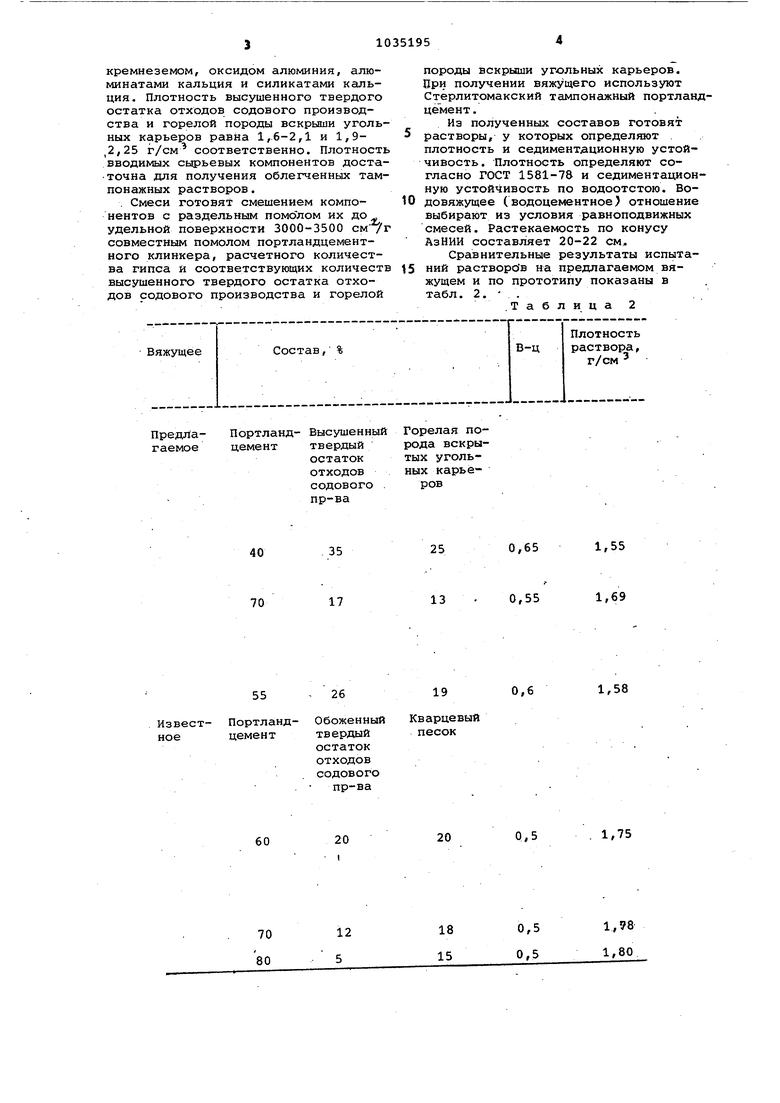

. Смеси готовят смешением компонентов с раздельным помблом их до удельной поверхности 3000-3500 см/г совместным помолом портландцементного клинкера, расчетного количества гипса и соответствующих количеств высушенного твердого остатка отходов содового производства и горелой

Портланд- ВысушенныйГорелая поцемент твердыйрода вскрыостатоктых угольотходовных карьёсодового .ров пр-ва

35

40

17

70

- 26

55

Обоженный

Портландсттвердыйцемент остаток отходов содового пр-ва

20 I

60

12

70

во 5

породы вскрыши угольных карьеров. При получении вяжущего используют Стерлитомакский тампонажный портландцемент .

Из полученных составов готовят

растворы, у которых определяют . плотность и седиментдционную устойчивость . Плотность определяют согласно ГОСТ 1581-7& и седиментационную устойчивость по водоотстою. Водовяжущее (водоцементное) отношение выбирают из условия равноподвижных смесей. Растекаемость по конусу АзНИИ составляет 20-22 см.

Сравнительные результаты испытаНИИ растворов на предлагаемом вяжущем и по прототипу показаны в табл. 2. .

.Таблица 2

1,55

0,65

25

1,69

0,55

13

1,58

0,6

1,75

0,5

20

1,78

0,5 1,80 0,5

Предлагаемое

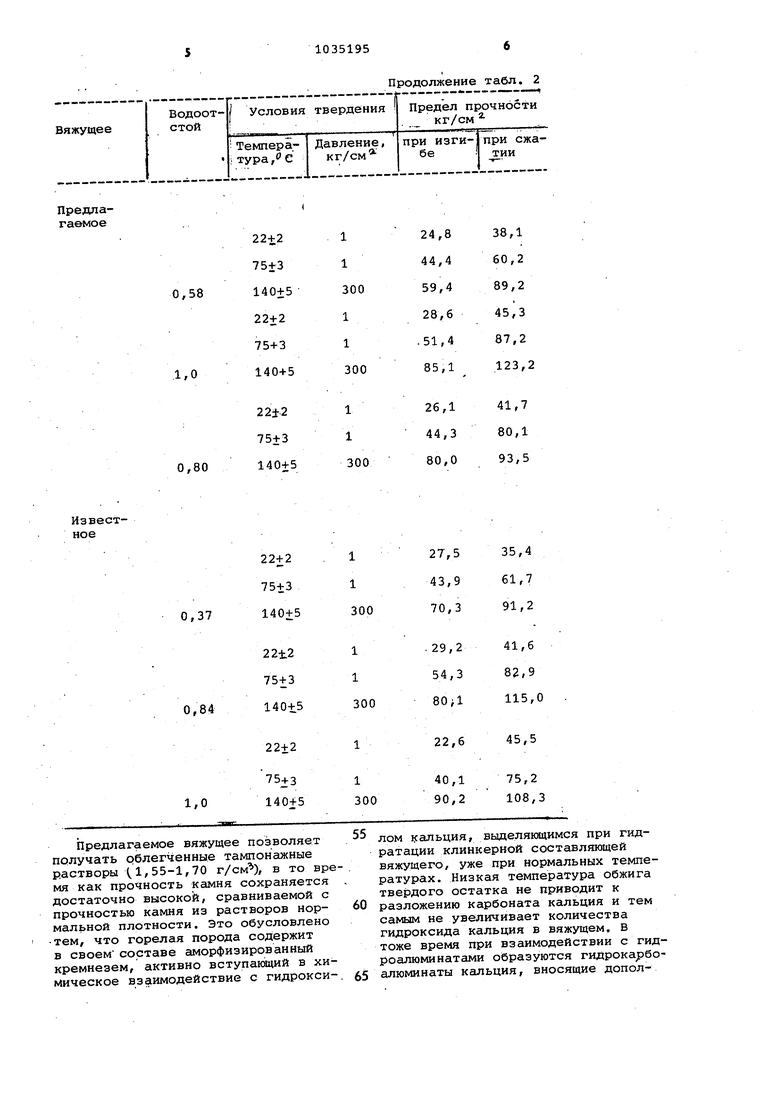

Предлагаемое вяжущее позволяет получать облегченные таМпонажные растворы 1,55-1,70 г/см), в то время как прочность камня сохраняется достаточно высокой, сравниваемой с прочностью камня из растворов нормальной плотности. Это обусловлено -тем, что горелая порода содержит в своем составе аморфизированный кремнезем, активно вступакяций в химическое взаимодействие с гидроксиПродолжение табл. 2

лом кальция, выделяющимся при гидратации клинкерной составляющей вяжущего, уже при нормальных температурах. Низкая температура обжига тве эдого остатка не приводит к

разложению карбоната кальция и тем самым не увеличивает количества гидроксида кальция в вяжущем, в тоже время при взаимодействии с гидроалюминат аМи образуются гидрокарбоалюминаты кальция, вносящие дополнительный вклад в создание прочности камгя. Отсутствие свободного гидроксида кальция в продуктах твердения, связывание алюминатов в гидрокарбоалюминаты на стадии твердения и хорошая структура камня обеспечивают высокую долговечность камня в условиях агрессивных сред. Проведенные лабораторные испытания на долговечность камня в условиях сероводородной агрессии показывают, что камни, сформированные при температурах выше ISOC как из прототипа, так и предлагаемого вяжущего, обладают одинаковой долговечностью, а при температурах ниже , и особенно, при температурах ниже 100°С долго- вечность камня на основе данного вяжущего превосходит долговечность камня на основе вяжущего-прототипа.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Луценко Н.А | |||

| и Образцов О.Н | |||

| Тампонажные материалы пониженной плотности | |||

| М., Недра, 1972, с | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| ИНДИВИДУАЛЬНЫЙ 3D-ИМПЛАНТАТ ДЛЯ ЗАМЕНЫ ПЛЕЧЕВОГО СУСТАВА ПРИ ДЕФЕКТАХ ЛОПАТКИ И СПОСОБ ЭНДОПРОТЕЗИРОВАНИЯ ПЛЕЧЕВОГО СУСТАВА ПРИ ДЕФЕКТАХ ЛОПАТКИ | 2022 |

|

RU2787706C2 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-08-15—Публикация

1982-01-14—Подача