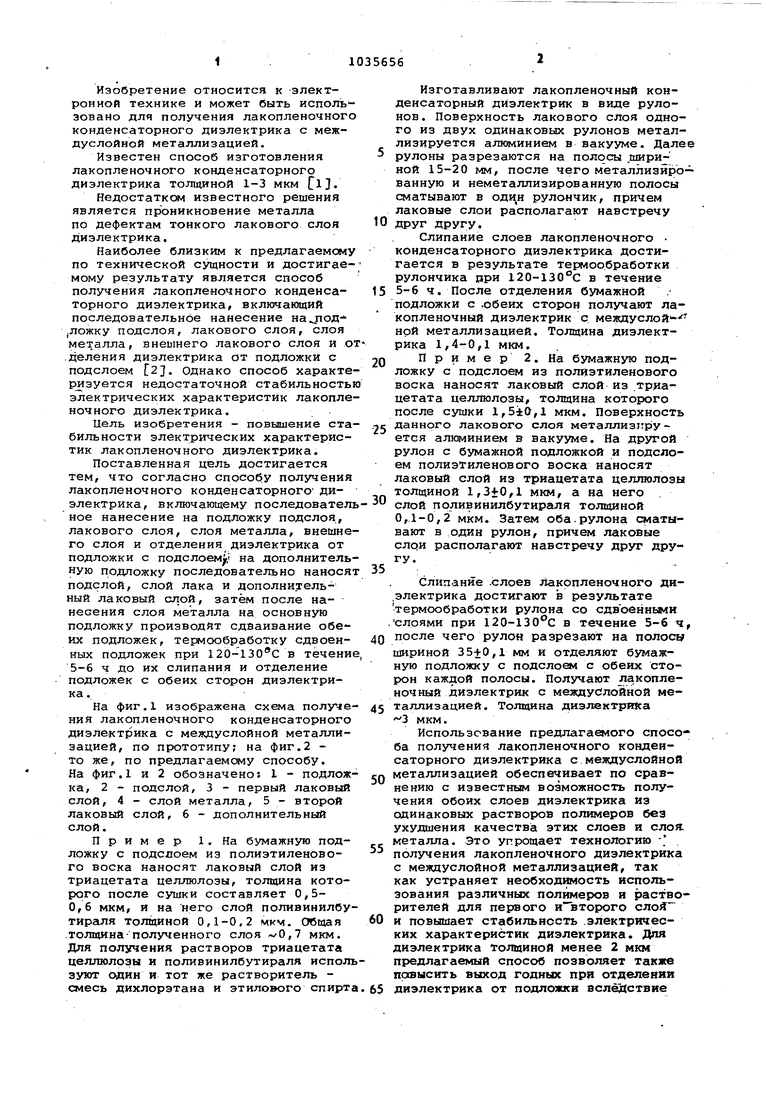

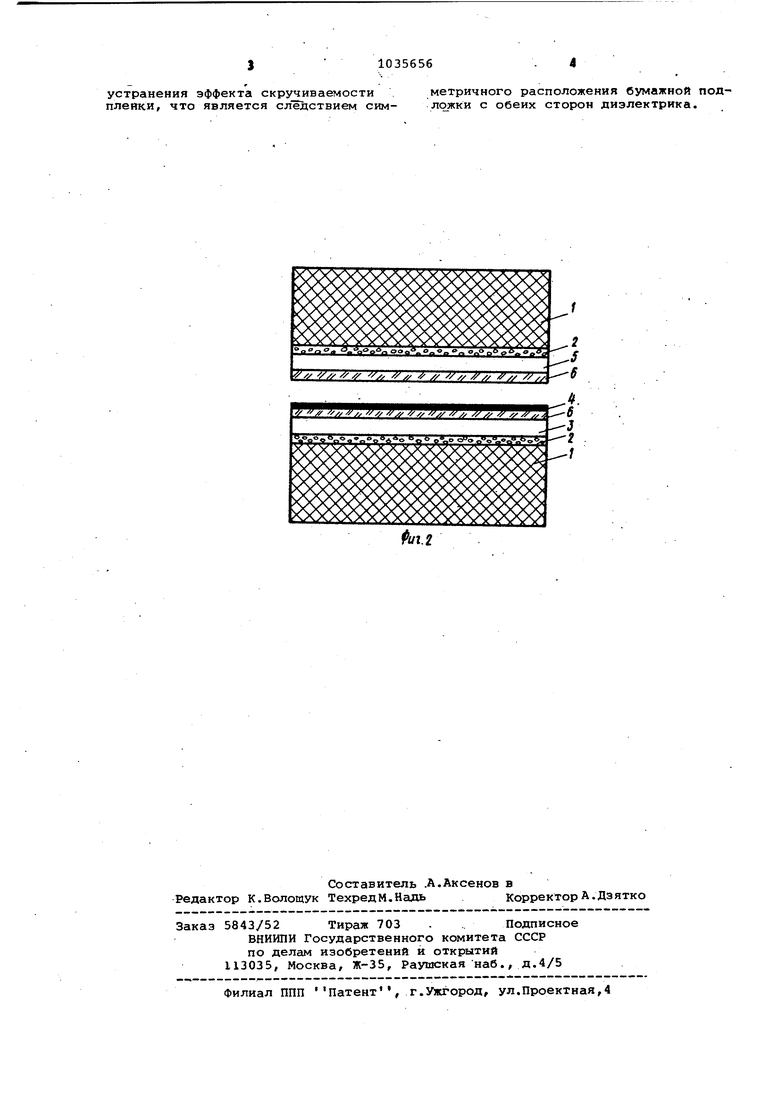

Изобретение относится к -электронной технике и может быть исполь эовано для получения лакопленочного конденсаторного диэлектрика с междуслойной металлизацией. Известен способ изготовления лакопленочного конденсаторного диэлектрика толщиной 1-3 мкм Недостатком известного решения является проникновение металла по дефектам тонкого лакового слоя диэлектрика. Наиболее близким к предлагаемому по технической с ности и достигаемому результату является способ получения лакопленочного конденсаторного диэлектрика, включающий последовательное нанесение itajiOK(Ложку подслоя, лакового слоя, слоя металла, внешнего лакового слоя и о .деления диэлектрика от подложки с подслоем 2. Однако способ характе ризуется недостаточной стабильность электрических характеристик лакопле ночного диэлектрика. Цель изобретения - повышение ста бильности электрических характеристик лакопленочного диэлектрика. Поставленная цель достигается тем, что согласно способу получения лакопленочного конденсаторного диэлектрика, включающему последовател ное нанесение на подложку подслоя., лакового слоя, слоя металла, внешне го слоя и отделения диэлектрика от подложки с подслоем на дополнитель ную подложку последовательно нанося подслой, слой лака и дополнительный лаковый слой, затем после на- несения слоя металла на основную подложку производят сдваивание обеих подложек, термообработку сдвоенных подложек при 120-l30 C в течени 5-6 ч до их слипания и отделение подложек с обеих сторон диэлектрика. На фиг.1 изображена схема получе ния лакопленочного конденсаторного диэлектрика с междуслойной металлизацией, по прототипу; на фиг.2 то же, по предлагаемому способу. На фиг.1 и 2 обозначено: I - подлож ка, 2 - подслой, 3 - первый лаковый слой, 4 - слой металла, 5 - второй лаковый слой, 6 - дополнительный слой. Пример l.Ha бумажную подложку с подслоем из полиэтиленового воска наносят лаковый слой из триацетата целлюлозы, толщина которого после сушки составляет 0,50,6 мкм, и на него слой поливинилбу тираля толщиной 0,1-0,2 мкм. Общая .толщина-полученного слоя /0,7 мкм. Для получения растворов триацетата целлюлозы и поливинилбутираля испол зуют один и тот же растворитель смесь дихлорэтана и этилового спирт Изготавливают лакопленочный конденсаторный диэлектрик в виде рулонов. Поверхность лакового слоя одного из двух одинаковых рулонов металлизируется алк линием в вакууме. Далее рулоны разрезаются на полосы .шириной 15-20 мм, после чего металлизированную и неметаллизированиую полосы сматывают в оди,н рулончик, причем лаковые слои располагают навстречу друг другу. Слипание слоев лакопленочного конденсаторного диэлектрика достигается в результате термообработки рулончика при 120-130°С в течение 5-6 ч. После отделения бумажной подложки с .обеих сторон получают лакопленочный диэлектрик с. междуслойной металлизацией. Толщина диэлектрика 1,4-0,1 мкм. Пример 2, На бумажную подложку с подслоем из полиэтиленового воска наносят лаковый слой из триацетата целлюлозы, толщина которого после сушки 1,,1 мкм. Поверхность данного лакового слоя металлизируется алюминием в вакууме. На другой рулон с бумажной подложкой и подслоем полиэтиленового воска наносят лаковый слой из триацетата целлюлозы толщиной l,3fO,l мкм, а на него слой поливинилбутираля толщиной 0,1-0,2 мкм. Затем оба.рулона сматывают в один рулон, причем лаковые слои располагают навстречу друг дру УСлипание .слоев лакопленочного ди.электрика достигают в результате термообработки рулона со сдвЪенньми слоями при 120-130 с в течение 5-6 ч, после чего рулон разрезают на полосы шириной 35+0,1 мм и отделяют бумажную подложку с подслоем с обеих сторон каждой полосы. Получают лакопленочный диэлектрик с междублойной металлизацией. Толщина диэ.лектршса мкм. Использование предлагаемого способа получения лакопленочного конденсаторного диэлектрика с междуслойной металлизацией обеспечивает по сравнению с известным возможность получения обоих слоев диэлектрика из одинаковых растворов полимеров без ухудшения качества этих слоев и слоя, металла. Это упрощает технологию получения лакопленочного диэлектрика с междуслойной металлизацией, так как устраняет необходимость использования различных полимеров и растворителей для первого и второго сло и повышает стабильность .электрических характеристик диэлектрика. Для диэлектрика толщиной менее 2 мкм предлагаемый способ позволяет также првысить выход годных при отделении диэлектрика от подложки вспёЦствие

устранения эффекта скручиваемости пленки, что является следствием симметричного расположения бумажной подложки с обеих сторон диэлектрика.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления лакопленочного конденсаторного диэлектрика | 1990 |

|

SU1800489A1 |

| Способ изготовления конденсаторной пленки | 1983 |

|

SU1157040A1 |

| Конденсаторная секция | 1976 |

|

SU624305A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ПЕЧАТНЫХ ПЛАТ | 1991 |

|

RU2072123C1 |

| СПОСОБ МЕТАЛЛИЗАЦИИ КЕРАМИКИ С ПОМОЩЬЮ МЕТАЛЛИЗИРОВАННОЙ ЛЕНТЫ | 2018 |

|

RU2711239C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННИХ ПЕЧАТНЫХ ПЛАТ ИЗ СТЕКЛОТЕКСТОЛИТА | 1992 |

|

RU2040129C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННИХ ПЕЧАТНЫХ ПЛАТ | 1992 |

|

RU2040130C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКОСТЕННЫХ ДЕТАЛЕЙ | 1995 |

|

RU2121531C1 |

| ПЛЕНОЧНЫЙ КОНДЕНСАТОР | 2017 |

|

RU2649403C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУСТОРОННЕЙ ПЕЧАТНОЙ ПЛАТЫ | 2013 |

|

RU2543518C1 |

// f// //// ///уУ 7/

Л.

-б

3

1

Авторы

Даты

1983-08-15—Публикация

1979-12-17—Подача