Изобретение относится к станкостфоению и касается автоматического устройства замены инструмента горизонтального,, фрезерного и расточног станка с .низко расположенным столом для обработки тяжелых изделий.

Известно устройство для автоматической смены инструментов на металлорежущем станке, содержащее установленный на боковой стороне колонны станка инструментальный магазин с держателями инструментов,- расположенных вертикально, хвостовиком вниз, транспортный механизм с захватами под инструменты для доставки инструмента с сохранением его первоначального положения от инструментального магазина до шпинделя станка, двухзахватную механическую руку смены инструментов в шпинделе станка воз вратно-поступательного и вращательного действия и кантователь с захватом под инструменты осуществляющий установку оси инструмента параллельно оси шпинделя при передаче инструмента з двухэахватную механическую руку при повороте его захвата на 90°Г1.

Недостатком известного устройства автоматической смены инструментов является то, что возможно выпадание инструмента из захвата при его транспортировке, поэтому оно неприменимо в крупных станках, где требуется перемещать инструмент большого веса (около 60 кг) и большого диаметра, так как не обеспечивается полная безопасность при смене тяжелого инструмента.

Цель изобретения - обеспечение безопасности при смене тяжелого инструмента.

Указанная цель достигается тем, что устройство для автоматической смены инструментов снабжено дополнительной двухзахватной механическо рукой возвратно-поступательного и вращательного действия, расположенной в месте выдачи и .приема инструментов соответственно из инструментального магазина в транспортный механизм, и установленной с возможностью поворота вокруг оси на упо.мянутой колонке станка крышкой, преграждающей попадание грязи на нап;равляющие -транспортного механизт а в моменты перехвата инструментов его захватами.

Транспортный механизм .доставки инструментов включает горизонтальный и вертикальный транспортный механизмы с захватами, причем захват последнего выполнен в виде рычага, установленного с возможностью вращения на 180° в горизонтальной плоскости ,

Захват кантователя установлен с возможностью перемещения в направлеНИИ вдоль оси инструмента и снабжен элементами, фиксирующими инструмент при указанном перемещении.

Двухзахватная механическая рука смены инструментов в шпинделе станка снабжена связанными между собой механизмами фиксации ее в тЛэризонтальном и вертикальном положениях и фиксации инструмента в захвате, выполненными в виде поочередно выдвижных пальцев. ,Двухзахватная. механическая рука смены .инструментов в шпинделе станка закреплена на каретке, установленной с возможностью вращения в плоскости, перпендикулярной направлению осевого перемещения двухзахватной руки.

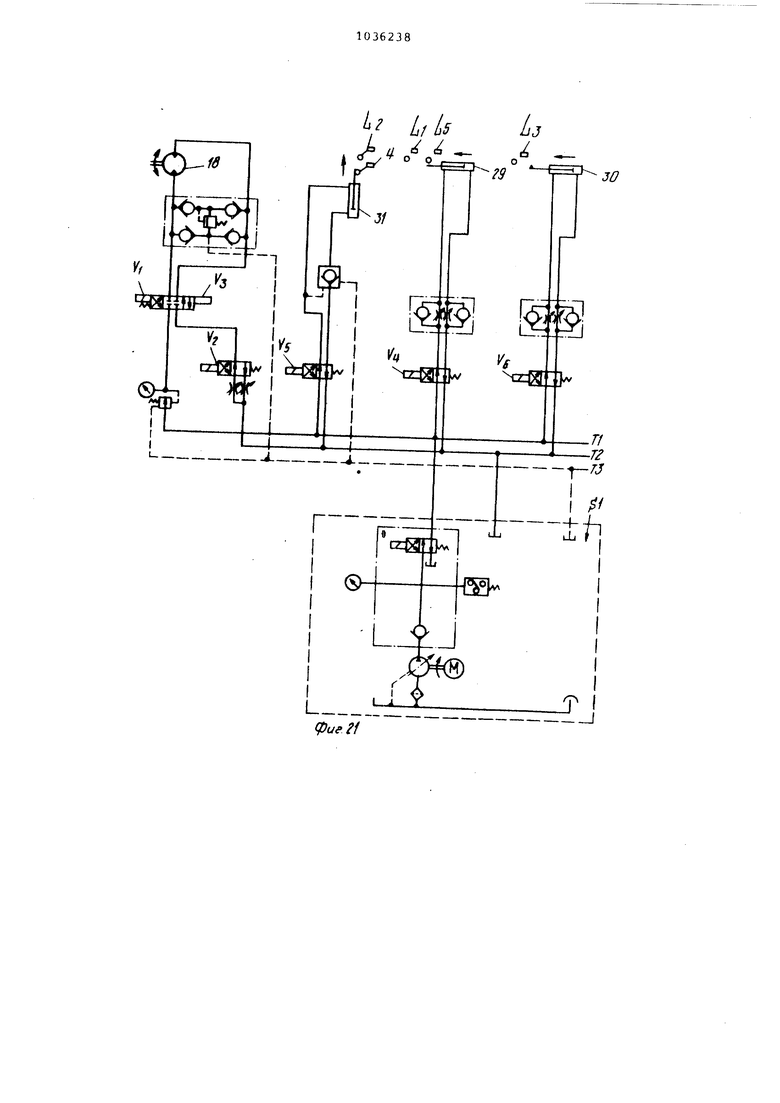

На фиг. 1 показано стройство автоматической замены инструмента, вид спереди; на фиг. 2 - то же, вид сверху; на фиг. 3 - механизм горизонтального транспортирования инструмента устройства, вид спереди; на фиг. 4 - разрез Л-А на фиг. 3; на фиг. 5 - узел рычага замены инструмента механизма горизонтального транспортирования инструмента, вид сверху ; на фиг. б - разрез Б-Б на фиг. 5; на фиг. 7 - кожух, закрывающий механизм горизонтального транспортирования инструмента, разрез; на фиг..8 - механизм вертикального транспортирования инструмента устройства, вид спереди, частично с вырывом; на фиг. 9 - разрез В-В -на фиг. 8; на фиг. 10 - механизм транспортирования инструмента, вид спереди и взаимодействующие с ним механизмы; на фиг. 11 промежуточный удерживающий механизм устройстча, вид спереди; на фиг. 12 - разрез Г-Г на фиг. 11J на фиг. 13 разрез Д-Д на фиг. 12; на фиг. 14 перспективное изображение механизма для привода и управления рычагом 1еханизма замены инструмента устройства, разрез; на фиг. 15-20 схег.1ы, поясняющие последовательность операций работы механизма замены инструмента; на фиг. 21-23 - схемы гидравлических цепей для привода различных механизмов устройства.

В устройстве автоматической замены инструментов горизонтального фрезерного и .расточного станка 1 с низким расположением стола для обработки тяжелых изделий (фиг. 1 и 2) головка шпинделя 2 установлена с одной стороны станины станка 1 с возможностью перемещения в вертикальном Направлении, а пиноль 3 с возможностью продольного перемещения на передней поверхности головки шпинделя 2,. в пиноли 3 размещен шпиндель 4, приводимый двигателем (не показан). Станина станка 1 установлена на фундаментной плите 5 с возможностью бокового перемещения. На левой (фиг, 2 ) поверхности плиты 5 также установлен магазин 6 для инструмента, вмещаквдий несколько инструментов. К поверхности станины станка 1 крепится механизм 7 горизонтального транспортирования ниструмента от магазина 6 в позицию вблизи нижнего конца шпинделя 4, пр чем у переднего конца транспортирую щего механизма 7 расположен первый механизм 8 транспортирования инстру мента. Рядом с другим концом механизма 7 установлен механизм 9 верти кального транспортирования инструме та, расположенный вертикально вдоль станины станка 1, причем сбоку тран портируквдего механизма 9 расположен промежуточный удерживанвдий Nsexaниэм 10. Между удерживающим механиз мом 10 и шпинделем 4 расположен вто рой механизм 11 транспортирования инструмента. В описанном выше устройстве инст румент транспортируется в вертикаль ном положении с хвостовой частью сориентированной вниз от магазина б к удерживакяцему механизму 10, приче инструмент поддерживается в задан ном устойчивом положении с помощью предусмотренной в нем шпоночной канаэки, взаимодействующей с позицион ной шпонкой, предусмотренной в тран портирующем механизме. Когда инструмент попадает в удерживающий механизм 10, он затем горизонтально поворачивается в положение, параллельное шпинделю и заменяется инструментом, который был установлен на шпинделе 4, Магазин 6 для инструмента (фиг.2 включает основание 12, державки 13 для инструмента, установленного с возможностью поворота, В центральной части верхней поверхности каждой державки 13 выполнено отверстие 14 для введения в него и удержи вания инструмента, рядом с которым предусмотрена шпонка 15, выступающая внутрь выемки так, чтобы входит в зацепление с соответствующей канавкой в инструменте с целью удерживания инструмента в заданном поло жении. На внутренней поверхности державки 13 выполнен зубчатый эле Мент (не показан), входящий в зацеп ление с цепью 16, расположенной с внутренней стороны державок 13. Поэтому, когда цепь 16 перемещается звездочкой 17 с приводом от гидравлического двигателя 18, державки 13 вращаются по часовой стрелке, причем с целью равномерного вращения державок предусмотрены выступы из наруЖ ных поверхностей державок 13 в направлении основания 12, и ролики, поддерживаемые выступами с возмоук.ностью качения на поверхности основания 12 (не показаны ), На наружных поверхностях выступов державок 13 образованы кодовые поверхности, имеющие различные форгиь для индексирования инструментов, причем вращение звездочки 17 прекращается в результате соответствующего обнаружения заданной (выбранной) кодовой поверхности 19 устройством 20, предназначенным для обнаружения и распознования формы кодовой поверхности 19, расположенной на основании 12, Точнее, когда державка 13, удерживающая требуег ый инструмент, останавливается у участка с позицией замены инструмента механизма 8 и поскольку конструкция такова, что кодовая поверхность, соответствующая требуемому инструменту, образована на од-: ной из державок 13, предшествугадей державке, которая удерживает заменяемый инструмент,, инструмент останавливается в позиции замены инструмента благодаря обнаружению кодовой поверхности заданной предшествующей державки 13. В качестве устройства обнаружения кодовой поверхности 20 может быть использовано устройство, которое механически контактирует с этой поверхностью и считывает код, или оптическое устройство, которое воспринимает свет, отраженный кодовой поверхностью или проходящий нее. В действительности кодовая поверхность считывается после того, как державка 13, удерживающая требуемый инструмент, прошла немного за шпонку в позицию замены инструмента и остановилась. Затем державка 13 перемещается слегка назад (против часовой стрелки /и снова останавливается в позиции стопорным элементом храпового типа. Механизм В замены инструмента (фиг. 1-5) имеет рычажной узел руки 21.замены г который служит для передачи инструмента,, расположенного Б позиции замены инструмента магазина 6, к носителю 22 механизма 7 горизонтального транспортирования инструмента и для передачи использованного инструмента носителя 22 в державку 13 магазина 6. Рычажный узел руки 21 замены инструмента предусмотрен с рычагами 23, распо юженнымн горизонтально и имеквдими полукруглые участки 24 для удерживания инструментов. Полукруглый держатель 24 включает полукру - лый выступ 25 для предотвращения выпадения инструмента из него путем зацепления с полукруглой кольцеобразной канавкой инструмента и шпонку 26 для зацепления с шпоночной канавкой инструмента с целью прочного удерживания инструмента в позиции. Рядом с основанием держатея 24 расположен фиксирующий штырь 27, постоянно поджатый пружинными средсхвами не показаны/, внутрь держателя 24 . К нижней поверхности рычажного у ла руки 21 крепится вал 28, причем в нижнему концу вала 28 крепится зубчатое колесо (не показано ), кото рое находится в зацеплении с одной из зубчатых реек, предусмотренных на поршневых штоках гидравлических (цилиндр-поршень) узлов 29 и 30, Поэтому рычажный узел 21 поворачивается, когда гидравлические узлы работают. Вал 28 соединен с гидравл ческим поршневым узлом 31, расположенным вертикально, благодаря рычажный,узел 21 может двигаться также вверх и . Когда рычажный узел 21 горизонтально поворачивается и каждый из держателей 24 подходит к эа1меняемому инструменту, фиксирующий штырь 27 поджимается боковой поверхностью инструмента и утапливается в рычажном узле 21 про тив действия пружины. Таким образом инструмент входит в полукруглый дер жатель 24 и входит в зацепление с дуговым выступом 25 и шпонкой 26, От расцепления с деЕ)жателем инструмент предохраняется фиксирующим шты рем 27, который снова находится с помощью пружины в выступающем положении. Рычажный узел 21 может быть выполнен с двумя отдельными держателями консольно1.о типа, один из которых удерживает новый инструмент а другой использованный. Механизм 7 горизонтального транс портирования инструмента {фиг, 3-7 предназначен для перемещения инстру мента с его хвостовой частью, сорие тированной вниз по вертикали, и . транспэртирования инструмента от пе вого механизма 8 замены инструмента к механизму 9 вертикального транспо тирования инструмента. Носитель 22 для инструмента расположен у верхне поверхности с державкой 32 для хвос товой части инсгрумента и шпонкой 33, зацепляемой с позиционной шпоночной канавкой инструмента Транспортирую щий механизм 7 включггет два направлякхцих стержня 34, расположенных на определенном расстоянии друг от дру га по вертикали и поддерживаемых опорой 35, к-репящейся к станине 1. так , чтобы не мешать движению носите ля 22. Параллельно направлякядим стержням 34 между двумя приводными звездочками проходит бесконечная цепь 36. Носитель 22 содержит горизонтальные отверстия, через которые свободно г роходят направляющие стерж Ни, причем к носителю 22 крепится цепь 36. Таким образом, носитель 22 движется возвратно-поступательно вдоль направляющих стержней 36 между первым механизмом 8 замены и транспортирующим механизмом 9 вертикального транспортирования инструмента с помощью звездочек 37, приводимых гидравлическим двигателем (не показан ) после уменьшения их скорости вращения. Для предохранения направляющих стержней 36 от мелких стружек или пыли устанавливается кожух 38, выполненный из металлической пластины L-образного сечения, причем его боковая и верхняя поверхности расположены вдоль направлякхцих стержней 36. Нижняя часть кожуха 38 шарнирно крепится штырем 39 к выступающей части станины 1 и соединяется с поршнем гидравлического узла 40 одним концом, шарнирно крепящимся к станине 1. Такая конструкция позволяет кожуху 38 поворачиваться в открытое положение (показано пунктирными линиями на фиг. 7), и, когда носитель 22 движется вдоль направляющих стержней 34, кожух 38 открывается так, чтобы не мешать движению носителя 22. При передаче инструмента от державки 13 магазина 6 к носителю 22 державка 13, удерживающая инструмент, выбранная устройством обнаружения кодовой поверхности, останавливается в заданной позиции замены инструмен- . та, т.е. в самом нижнем положении, показанном на фиг. 2, причем в это время носитель 22 уже достиг позиции замены инструмента, показанной на фиг. 3. Когда державка 13 и носитель 22 остановились у позиции замены, PI чажный узел руки 21 поворачивается по часовой стрелке на 90° и держатели 24 удерживают новый инструмент в державке 13, а использованный инструмент - в носителе 22 соответственно. На следующем этапе рычажньтй узел 21 движется вверх (вертикально относительно стороны стани,ны 1, как показано на фиг. 2,) для ;извлечения обоих инструментов, поворачивается на 180 - и движется вниз. Таким образом новый и использованный инструменты заменяются и вставляются в носитель 22 и державку 13 соответственно. После замены инструментов рычажный узел 21 снова поворачивается на 90° для возвращения в первоначальное положение. Поскольку державка 13 и новый инструмент взаимосвязаны кодовой поверхностью 12, использованный инструмент должен возвращаться к державке 13 после индексирования державки, соответствующей инструменту . Однако в системе, где инструменты непосредственно сами предусмотрены с кодовыми поверхностями или где вычислительное устройство управляеГ выбором инструмента и позиций державок 13, использованный инструмент может вставляться в любую свободную державку 13 магазина 6. В обеих системах выбор нового инструмента и державки осуществляется во время фре зерования или растачивания детали с целью сокращения времени замены инструментов. Механизм 9 (фиг. 8 и 9) вертикаль ного транспортирования инструментов имеет поворотный вал 41, расположенный вертикально вдоль боковой стенки станины 1, который с возможностью вращения поддерживается опорньпч1 злементом 42 у его нижнего конца и подшипником (не показан) у верхнего кон ца. Вал 41 поворачивается на заданные углы гидравлическиг да поршневыми узлами 43, расположенными в опорном элементе 42 таким образом, что зубчатый рейки, прикрепленные к поршням узлов 43, зацепляются с зубчатыми элементами, предусмотренными у нижне го конца 41. Вал 41 выполнен с шпоночной канавкой 44, которая входит в зацепление с шпонкой (не показана рычага 45 транспортирования инструме та, который может -перемещаться вверх и вниз вдоль вала 41 и поворачиватьс вместе с ним. Транспортир тощий рычаг 45 (фиг. 9) содержит у переднего конца элемент, служащий в качестве держателя инстру менте, такой как держатель 24 рычажнего узла 21, причем этот держатель предусмотрен с круглым выступом, шпонкой и фиксирующим штырем 46 с тем, чтобы инструмент удерживался в,вертикальном положении с хвостовой частью, направленной вниз. Хотя фиксирующий штырь 46 выполнен так, чтобы утапливаться, когда инструмент вставляется в держатель рычага 45,штырь 46 не утапливается при вхождении в зацепление с инструментом с помощью пружины 47, кулачка 48 к эле мента 49, когда рычаг 45 занимает положение, показанное сплошными линиями, и положение, показанное пунктирными линиями вверху фиг, 9. Соответственно, когда рычаг 45 располага ется в указанных позициях, инструмен прочно удерживается в держателе рьгча га 45. Когда рычаг 45 перемещается в позицию, показанную пунктирными линиями внизу фиг. 9 {наклонное поло жение.), фиксирующий штырь 46 утапливается, поскольку элемент 49 разъеди няется с поверхностью кулачка 48 К основанию транспортирующего рычага 45 крепится горизонтальньгй кОжух 50 для предохранения поворотной части рычага 45 от мелкой стружки и пыли. Для предохранения поворотного вала 41 от стружки и пыли крепится также вертикальный кокух 51 снаружи вала 41 в вертикальном напра лении вдоль него, причем основание кожуха 51 с возможностью поворота крепится к кронштейну 52 так, чтобы кожух 51 мог поворачиваться в горизонтальной плоскости. Когда рычаг 45 располагается у нижнего конца вала 41 для принятия инструмента, кожух поворачивается двигателем (не показан ), расположенным выше кожуха 51, и защищает вал от мелкой стружки, а когда рычаг 45 движется вверх, кожух 51 поворачивается так, чтоюы не мешать перемещению рычага. Бесконечная цепь 53 натянута вдоль вала 41Между верхней и нижней звездочками 54. Верхняя звездоч{ а вращается гидравлическим двигателем, расположенным над звездочкой, через шестерню, червяк и червячное колесо (не показаны ), а нижняя звездочка установлена на кронштейне 55, соединенном с винтом 56, выступающим из опорного элемента 42. Таким образом, цепь 53 приводится во вращение верхней звездочкой 54. Часть цепи 53 соединена с транспортирующим рычагом 45, благодаря чему обеспечивается вертикальное перемещение рычага 45, в соответствии ;С перемещением цепи 53, через поворотный вал 41. Транспортирование инструмента от носителя 22 механизма 7 горизонтального транспортирования инструмента к транспортирующему рычагу 45 осуществляется так, чтобы рычаг 45 снач-ала располагался в самой нижней позиции поворотного вала 41 и занимал положение, показанное на фиг. 9 пунктирными линиями. В этом положении носитель 22- движется вцраво 1см. 3), а рычаг 45 затем поворачивается в положение, показанное сплошными линиями на фиг. 9, благодаря чему инструмент захватывается и удерживается держателем рычага 45, Промежуточный удерживающий механизм 10 фиг. 10),расположенный рядом с Ёерхним крайним положением рычага 45 вдоль боковой поверхности шпиндельной головки 2, может наклоняться на 90, причем державка 57 этого механизма установлена с возможностью перемещения вверх и вниз вдоль направляющих рельс 58. Рычаг 45 останавливается в позиции, соответствующей позиции шпиндельной головки 2 в пределах заданного хода поворотного вала 41, с помощью конечного выключателя. Шпиндельная головка 2 выполнена с выступающим стопорным элементом 59 и конечным выключателем, прикрепленным к нижней части элемента 59. К рычагу 45 крепится собачка, взаимодействующая с указанным конечным выключателем, и когда рычаг 45 движется вверх и контактирует с этим выключателем, генерируется электричес кий сигнал, останавливающий вращение гидравлического двигателя 60, но при этом рычаг 45 продолжает перемещать. ся вверх по инерции и останавливае ся Б заданном положении, соответств ющем положению шпиндельной головки 2 когда он упрется в стопорный элемент 59. Транспортирование инструме та о,т рычага 45 механизма 9 к держа ке 57 осуществляется так, что рычаг 45 движется вдоль вала. 41 вверх Останавливается стопорным элементом 59 и затем поворачивается горизонтально на 180° от положения:, показанного на фиг, 10, к правой стороне вала 41.. В таком положении дер жавка 13 перемещается вверх, г хвос товая часть инструмента, удерживаемая вертикально в рычаге,- scTi-зляет ся в державку 57. Затем рычаг 45 по ворачивается по часовой стрелке в положение,- показанное пунктирньи и линиями, внизу фиг. 9; а элемент 49 расцепляется с поверхностью кулачка 48, бла-годаря чему инструмент отделяется от держателя р(лчага 45 против действия фиксирующего штыря 46 и удерживается только держаЗ кой 57, которая наклоняется вперед - на 90 (фиг. 10 ;. 3 механизме 10 (фиг. 11-13) параллельно друг другу на неменяющемся расстоянии установлены вертикаль но направляющие рельсы 58j нижние концы которых крепятся к базовой плате 61, нижняя часть которой поддерживается с помощью игтыря 62 в опорном элементе б.З,- выступающем из шпиндельной головки 2, Верхняя част базовой платы 61 шарнирно соединена через штыгрь 64 с передним концом поршневого щтока 65 1ядравлического узла 66, с возможностью поворота крепящегося к шпиндельной .головке 2 Следовательно механизм 10 ьюжет повО рачиваться относительно шпиндельной головки ка 90° вокруг штыря 62 с помощью гидравлического, узла„ Кбазовой плате 61 вертикально крепится ги равлический узел 67, r,;pi-r e,M к переднему торцу узла 67 крепится плоская опорная плата 68, предусмотоенная в центральной части с отверстием,, обр зующим вход в державку 57 (,фиг.,12), Это отверстие имеет тот же диаметр,. что и инструмент, и скошеновниз на конус, причем к нижней поверхности опорной платы 68 врепктся верхний то рец цилинд,р {ческого элемента 69j..coосного с отверстием платы 68Л1клкнд рический элемент 69 устойчиво nepejvre цается вверх и вниз вдоль напре-вляющих рельс 53, в нижнюю часть элемента 69 ввинчен цилиндрический держатель 70, подогнанный к элементу 69, .В держател( 70 с возмо/хностыо сколь женин расположена втулка 71 для инструмента, соосная с держателем 70, внутренняя периферийная поверхность втулки 71 выполнена тагс, чтобы в нее могла за-ходить част;:; кьч.)стовика инструмента. К нижнему торцу втулки 71 прибалчивается плата 72, имеютая выступ, упирающийся в нижнюю порерхность держателя 70, К нижнем концам рельс 58 крепится собачка 73, служащая для приведения в действие конечного выключателя (не показан, когда державка 57 наклоняется на 90° гидравлическим узлом 66 в горизонтальное положение. Нижние концы натяжных пружин 74 (фиг. 11 соединены с обоими концами платы 72 соответственно, а их верхние концы - с кольцеобразной опорной платой 75, выходящей из наружной поверхности цилиндрического элемента 69, В соответствии с описанной выше конструкцией втулка 71 для инструмента, установленная на плате 72, двигается вверх в соответствии с верхним перемещением, опорной платы 68, вызывае- 1ым перемещением поршня 76, и, когда втулка 71 приближается к ее верхнему крайнему положению, в державку 57 входит инструмент, а оба конца платы 72 упираЮТся в стопорный элемент 77, прерывающий таким образом верхнее перемещение втулки 71. Однако опорная плата 68 продолжает двигаться вверх на небольшое расстояние независимо от движения втулки 71. Таким образом, хвостовая часть инструмента прочно удерживается во втулке 71 при работе мехачизма поддерживания хвостовой части . Меха-чизм поддерживания хвостовой части инструмента (фиг 12 и 13) выполнен с несколькими фиксирующими итырями 78 с возможностью скольжения, впрессованными в радиальные гОризонтальные отверстия, выполненные на периферийной стенке втулок 71, и равноотстоящих друг от друга. Головки фиксирукяцих штьярей 78 располагаются в кольцевых выемках, образованных на внутренней поверхносэ и держателя,, которая немного скошена на конус в частях, соответствующих выемкам (фиг« 12 ), и Нормально передние конгц штырей 78 не выступают во втулку 71,, находясь таким образом не в состоянии фиксирования, Когда втулка 71 останавливается около крайнего верхнего положения посредством стопорного элемента 77 способом, описанным ранее, и когда, держатель 70 продолжает двигаться вверхf фиксирующие штыри 78 выталкиваются вперед от дна выемок держателей 70 благодаря скосу внутренней поверхности держателя 70. Таким образом, выступающие фиксирующие штыри упираются в квостовую часть инструмента, показанную на. фиг, 12 пунктирными линиями поддерживая ее в радиальных направлениях, тем самым фиксируя инструмент. Механизм 10 включает далее механизм зацепления со шпоночной канавкой инструмента и установки пово ротного положения инструмента (фиг.1 содержащий стержень 79, установленный с возможностью скольжения в вер тиксшьном направлении и невозможнос тью поворота относительно боковой стенки цилиндрического элемента 69 благодаря двум зажимным платам 80 и 81.У нижней части стержень 79 выполнен с выступающим штырем 82, находящимся в зацеплении с выемкой, выполненной на переднем конце повор ного рычага 83, который с возможностью поворота поддерживается в центральной части цилиндрическим элементом 69, причем базовая часть рычага 83 соединена с нижним концом натягивающей пружины 84, верхний ко нец которой прикреплен к элементу 69. При акой конструкции, когда цилиндрический элемент 69 занимает нижнее положение, показанное на фиг. 11 сплошными линиями, рычаг 83 побуждается пружиной 84 к повороту по часовой стрелке, при этом верхний передний конец стержня 80 не выступает за верхнюю поверхность опорной платы 68. Это нефиксированное положение. Когда цилиндрический элемент 69 перемещается вверх, как показано на фиг. 11 пунктирными линиями, правый конец рычага 83 зацепляет стопорный элемент 85, укреп ленный на промежуточном участке направляющего рельса 58, и рычаг 83 поворачивается по часовой стрелке против действия пружины 84. Тем вре менем .верхний конец стержней 79, выступающий из опорной платы 68, входит в зацепление с шпоночной канавкой инструмента в державке 57, таки образом прочно фиксируя инструмент и предотвргидая его поворот. Это фиисированное положение. Второй механизм 11 замены инструмента осуществляет замену нового инструмента в державке 57, наклонен ной на 90° по горизонтали, использо ванным инструментом на шпинделе 2. Он расположен ниже механизма 10 и включает поворотный узел 86, содерж щий приводной механизм для поворота рычага 87 механизма замены инструмента и поддерживаемый в горизонтал ной плоскости с возможностью поворо та на 90° относительно шпиндельной головки 2. Узел 86 включает также п воротный вал, имеющий на его нижнем конце зубчатый элемент, который вхо дит в зацепление с зубчатой рейкой, .предусмотренной на конце поршневого штока 88 гидравлического узла 89, соединенного с шпиндельной головкой 2. Следовательно, когда поршневой шток 88 движется вправо от положения, показанного на фиг. 10, узел 86 поворачивается для того, чтобы повернуть рычаг 87 на 90. Заменяющий рычаг 87 и цилиндрический полый вал 90 расположены в той же Горизонтальной плоскости, что и шпиндель 4, расположенный сбоку узла 86 рядом с поворотным валом 41. Полый вал 90 второго механизма 11 замены инструмента (фиг. 14/ поддерживается поворотным узлом 86 посредством подшипников 91 и 92, а фланцевая часть вала 90 находится в контакте с рычагом 87. На валу 90 установлена соосно с ним червячная шестерня 93, предназначенная для зацепления с червяком 94, вращается гидравлическим двигателем 95 через понижающую передачу, включающую шестерни 96 и 97. В цилиндрический полый вал 90 вдоль оси вставлен скользящий вал 98, внутренний конец которого через упорный подшипник 99 и шаровое соединение 100 связан с гидравлическим Узл ом101, содержащим один конец поршневого штока 102, другой конец которого крепится к блоку 86, причем цилиндр 101 выполнен со сквозным отверстием в его фланцевой части, через которое для предотвращения поворота цилиндра 101 вводится направляющий штырь 103, выступающий из узла 86. В полом валу 90 расположена пружина 104, постоянно поджимающая скользящий вал 98 влево, как видно на фиг. 14. Когда гидравлическое давление в камере А цилиндра 101 повышается, цилиндр движется влево вместе с валом 98, в рузельтате чего скошенный передний конец вала 98 упирается в конец штыря 105, с возможностью скольжения установленного в рычаге 87. На другом конце штыря 105 предусмотрена зажимная колодка 106. Соответственно когда вал 98 движется влево, штырь 105 побуждается к перемещению вверх скошенным концом вала 98, а колодка 106 нажимает на удерживающую инструмент часть рычага 87. Указанная удерживающая часть не показана, но она имеет ту же форму, что и рычажный узел 21, и служит для удерживания инструмента. Кроме этого фиксирующего механизма второй механизм 11 включает стопорный механизм для остановки рычага 87 в его вертикальном положении, когда рычаг 87 поворачивается по часовой стрелке при нефиксирукяцем состоянии фиксирующего механизма, и механизм для горизонтального поддерживания рычага 87, который позволяет рычагу 87 поворачиваться по часовой стрелке, но не против. Когда работает фиксирующий механизм, стопорный механизм работает следующим образом. Штырь 107, выступающий вниз из нижнего конца боковой плагы 108,

:::л-:; ;. :;; снной к цилиндру 101 , дви;..:ется вертикально в соответствии с перемещением гилин,и.ра 101, и uiTbjpb 10В свободно заходит в выем : f вкполненную на оддиом конце платы 109, с возможностью поиорота подлерживаемой валом 110 . Другой конец платы 109 упирается в один конец стопорнсгО .чпьлря,, который постоянно поджат к плате 109 пружиной 111 В положении удерживани:-; инструмента, в котором 1,клиг:др 101 расположен

фиг.

а 3 а о д к а 106 р а с п о л а г а е т с я

поI i и

пружинь. lii

по ворач и в ае т ся. Однакс, хсгда масло под давлениe ; на-лраалнетоя в цилиндр 101 с тем, чгобы он перемещался обратно, штырь 107 дпижется наза;д вместе е ним, тем самым поворачивая плату 109 по часовой стрелке. Таким образом, стопорнкй MiTbipb 112 двигается влево против действия пружины 111 и передний конец этого штыря выступает из узла 86 и упирается Е узел (не показан ), ВЕЛступаюгций из задней стороны рычаг.а 87 для вертикалы-ого стопорения рычага 87, когда оп поворачивается по чассвой стрелке.

Механизм для горизонтал.ного поддерживаник рычага 87 работает так, чтобы позволять рьлчату свободно поворачиваться по ч а со ВОи стрелке, и удерживать его з гор -гзо -;тал; ном положении, - апрапление поворота рычага 87 меггяется на обратное, т.е против часовой стрелки. Этот механизм содерл ит поворотный нал 113. поддерживаемый с во NO Hостью поворота узлом 86 так. что вал 113 расположен под прямыми углами относительно вала 90. конец зала 113 крепится к стопорно;-.--у элементу 114, имеющег.гу скошениуьт поверхностъ 115 на одной стороне, в его-другую сторону ввинчен стопорньй винт 116, причем верхний конец винта 116 упирается в неподвижный элемент 117, выступающий из узла 66. Из задней стороны рычага 87 выступает зацеплягаший штырь 118, который упирается в боковую поверхность стопорного э.пемента 114, когда рычаг 87 поворачивается по часовой стрелке, причем стопорный элемент 114 поворачивается, когда штырь 118 движет-ся вверх вдоль скопленной боковой поБерхностя 115 в соответствии с поворотом по часовой стрелке рычага 8/, таким образом поБОрр-Чивая стопорный эле:-- ент 11 в направл нии, позволяющем отдедйть стопорный винт 116 от неподвижного элемента 117. Соответственно рычаг 87 пог 0рачивается по часовой стрелке без стопорен ;я стопорньи/

механизмом, описанным выше. Однако, когда рычаг 87 поворачирается против часовой стрелки и достигает горизонтального положения, штырь 118 входит в контакт с верхней поверхностью стопорного элемента 114, как показа o на фиг. 14, для того, чтобы осТановить поворот рычага 87, таким образом поддерживая горизонтальное положение рычага.

фиг. 15-20 показано, как с

И;

помощью второго механизма 11 замены (овый инструмент в державке заменяется использованным инструментом на шпинделе.

Державка 57 принимает и удерживает в крайнем верхнем положении (фиг. 15 ) новый инструмент из рычага 45 механизма 9 вертикального транспортирования инструмента, в то же время поворотный узел 86 второго механизма 11 не начинает поворачиваться, а рычаг 87 располагается на одной стороне шпиндельной головки 2.

На фиг. 16 показано положение, в котором узел 86 поворачивается на 90 гидравлическим узлом 89 для перемещения рычага 87 в положение, в котором полый вал 90 становится параллельным шпинделю в горизонтальной плоскости.

Ка следующем этапе (фиг. 17j промежуточный удерживающий механизм 10 наклоняется вперед на 90° путем перемеще)ия штока 65 гидравлического узла 66, Таким образом инструмент, уд.ерживаеь1ый в механизме 10, располагастся параллельно шпинделю 4 в горизонтальной плоскости, причем расстояиАе от полого вала 90 до использованного инструмента, установленног ка шпинделе, равно расстоянию от полго вала 90 до нового инструмента, удерживаемого в державке 57 механизма 10, Е) это время рычаг 87 не перемещается и все еще сохраняет первоначальное вертикальное положение, Затем рычаг поворачивается на 90° против часовой стрелки, как показано на фиг. 16 для того, чтобы удерживат новый и использованный инструменты удерживающими участками, выполненными на обоих концах рычага 87. После этапа удерживания эти инструменты, когда цилиндрический элемент 69 движется обратно в направлении, показанном на фиг. 19 стрелкой вдоль направляющих рельс 58, шпиндель 4 также движется обратно, а инструменты отделяются от элемента 69 и шпинделя 4 соответственно. Когда цилиндрический элемент 69 движется обратно, фиксирующие штыри 78, находящиеся в контакте с хвостовой часть инструмента, отходят от нее в направлении, противополокном описанному вы1ие, когда эта часть инструмента фиксировалась. В положении, в котором оба инст-румента отделены от опорных элементов, т.е. цилиндрического элемента 68 и шпинделя 4, и удерживаются рычагом 87, этот рычаг поворачивается на 180° в положение, показанвое на фиг. 20, изменяя таким образом положения инструментов соответственно. Цилиндрический элемент 69 и шпиндель 4 снова перемещаются вперед для захвата использованного и нового инструментов соответственно Рычаг 87 поворачивается затем на 90 по часовой стрелке, а механизм 10 возвращается в вертикальное положение. Магазин 6 для инструмента приводится от гидравлического двигателя 18 через звездочку 17. Несколько державок, 13 в магазине Б поворачивается по часовой стрелке благодаря вращению двигателя 18, управляемого электромагнитным клапаном V работа ющим в соответствии с командными си налами. Затем устройство 20 обнаруж ния кодовой поверхности начинает ис кать помеченный инструмент, генерируя электрический сигнал, в ответ на который определяется требуемая кодовая поверхность, электромагнитный клапан V2 уменьшает скорость вращения державок 13 и останавливает их стопорным элементом (не показан ), Затем начинает работать элект ромагнитый клапан V, реверсирукяций вращение державок 13, обеспечивая их вращение против часовой стрелки с низкой скоростью в соответствии с электрическим сигналом, информирующим о том, что державки 13 остановлены, и останавливает их так, чтобы обеспечить точное положение выбранной державки 13 в позиции замены инструмента посредством механического стопорного элемента (не показан). При осуществлении указанных операций использованный инструмент удерживается в носителе 22, который уже переместился в положение перед позицией замены инструмента магазина б. Электрическим сигналом, генерированным, когда выбранная державка остановилась в позиции замены инструмента, возбуждается электромагнитный клапан V, от которого приводится в действие гидравлический узел 29. Рычажный элемент 21 -по ворачивается по часовой стрелке на 90 (точнее 85) ввиду того, что удерживающий центр рычага 21 наклонен под углом 5° относительно плоскости, проходящей через центр поворота рычажного элемента 21, как показано на фиг. 3, и инструменты зах ватываются удерживающими участками 24 Элемента 21 соответственно, Когда рычажный элемент 21 поворачивается на 85° по часовой стрелке, конечный выключатель L замыкается и электромагнитный клапан Vg возбуждается. Затем гидравлический узел 31 перемещает вверх рычажный элемент 21 с инструментами и, когда конечный выключатель L2 указывает на то, что рычажный элемент 21 занял крайнее верхнее положение, возбуждается электромагнитый клапан V/ и гидравлический узел 30 поворачивает рычажный элемент 21 на 180° путем зацепления зубчатой рейки с зубчатым элементом, благодаря чему изменяются положения HOBQro и использованного инструментов. Когда рычажный элемент 21 поворачивается на 180°, замыкается конечный выключатель LJ, электромагнитный клапан V, в результате чего рычажный элемент 21 опускается в первоначальное положение. Новый и использованный инструменты меняют их положения на 180° и .затем вставляются в держатель носителя 22 и державку 13 магазина 6 соответственно. Когда операция изменения положения инструментов завершена замыкается конечный выключатель L., а электромагнитный клапан V обесточивается. Рычажный элемент 21 после высвобождения инструментов поворачивается на 90 против часовой стрелки с возвращением в первоначальное положение. Операция замены инструментов осуществляется в течение фрезерования или растачивания инструментом, установленным на шпинделе, и после завершения фрезерования или растачивания генерируется командрый сигнал выключателем L замены инструментов. В соответствии с этим сигналом возбуждается электромагнитный клапан V-j , приводящий в действие гидравлический двигатель 119, который поворачивает.кожух 51 поворотного вала 41, что дает возможность рычагу 45 перемещаться вверх. В тоже время возбуждается электромагнитный клапан V , и гидравлический узел 40 движется обратно. .Затем кожух 38, закрывающий направляющие стержни 34, поворачивается в позицию, показанную на фиг. 7 пунктирными линиями, давая возможность носителю 22 перемещаться по горизонтали. Когда кожух 51 открывается полностью, заг 1кается конечный выключатель L для возбуждения электромагнитного клапана V g до перемещения носителя 22, Когда приводится в действие гидравлический двигатель 120, являющийся приводом цепи, носитель 22, удерживакяций новьгй инструмент, движется по горизонтали в позицию рядом с механизмом 9 вертикального транспортирования инструмента. Когда носитель 22 приближа ется в его конечное положение, срабатывает клапан V, , уменьшающий ско рость вращения двигателя 120, при этом скорость движения носителя так же замедляется и он останавливается механическим стопорным элементом (не показан ). Приостановке носителя 22 замыкается конечный выключатель L-, а электромагнитный клапан V возбуждается. Затем гидравлический узел 43 поворачивает против часовой стрелки рычаг 45 механизма 9 на 40°от левого наклонного положения, показанного на фиг. 9 пунктирными линиями, способствуя удержанию инструмента рычаго 45. В то время как инструдмент удерживается, замыкается конечный выключатель Lg, а электромагнитный клапан V 2возбуждается , чтовызывает вращение гидравлического двигателя 60 с целью перемещения вверх рычага 45. При приближении рычага 45 к его крайнему верхнему положению, замыкается конечный выключатель Lg, что посредством электромагнитного клапана V-jj приводит к уменьшению скорости вращения двигателя 60. При большем его приближении замыкается конечный выключатель L . Затем клапан V устанавливается в 1 ейтрал ное положение, а рычаг 45 останавли вается стопорным элементом 59 после незначительного дальнейшего верхнег перемещения. В то же возбужда ется электромагнитный клапан V , и другой гидравлический узел 43 поворачивает против часовой стрелки на 180 рычаг 45, таким образом устанавливая инструмент в рычаге 45 над державкой 57. Когда эта позиция достигнута, замыкается конечный выключатель L а электромагнитный клапан V. обесточивается. Затем порш невой шток 76 гидравлического узла 67 механизма 10 перемещается вверх от его нижнего положения вместе с цилиндрическим элементом 69 для принятия инструмента, удерживаемого в рычаге 45, и когда элемент 6 достигнет его крайнего верхнего положения, замкнется конечный в ыключатель обесточится электромагнитный клапан у,(,в результате чего рычаг 45 повернется обратно (по часовой стрелке } на 180, Вначале указан ного поворота инструмент автоматичес ки отделяется от рычага.45 и удерживается в цилиндрическом элементе 69 После завершения поворота на 180° электромагнитный клапан V возбухшается, и гидравлический узел 66 наклоняет вперед-, на 90 цилиндрический элемент 69 вместе с удерживаериьП им инструментом. Элемент 69 наклоняется благодаря тому, что узел 86 механизма 11 был ранее повернут на 90 при работе электромагнитного клапана V и гидравлического- узла 89, Гидравлический узел 121 (фиг, 23 i включает поршневой шток, контактирующий с дном цилиндрического элемента 69 таким образом, чтобы предотвратить опускание поршневого штока 76 гидравлического узла, когда давление масла снижается в случае прекращения подачи энергии. Точнее, когда удерживающий механизм 10 наклоняется впередд на 90 , конечный выключатель L -j загиыкается, электромагнитный клапан V двозбуждается, а гидравлический двигатель поворачивает против часовой стрелки рычаг 87 для удерживания нового инструмента в цилиндрическом элементе 69 посредством одного из удерживающих участков рычага 87 и для удерживания использованного инструмента на шпинделе 4 другим его удерживающим участком. Указанный поворот рычага 87 замыкает конечный выключатель L., возбуж.дает электромагнитый клапан и обеспечивает работу гидравлического узла 101, Когда работает узел 101, стопорный механизм рычага 87 находится не в фиксированном положении, и работает зажимной механизм для удерживания инструмента рычагом 87. В ответ на перемещение гидравлического узла 101 замыкается конечный выключатель L и втягивается шпиндель 4. В то же время возбу : дается электромагнитный клапан V и приводится в действие гидравлический узел 67, благодаря чему Ц -;линдрический элемент 69 поворачивается „ На следующем этапе путем перемещения назад элемента 69 замыкается конечный выключатель обесточивается электромагнитный клапан Для реверсирования вращения двигателя 95 и таким образом поворота рычага 87 на (180° + а;° Когда конечный среагирует на угол выключатель пс ворота а, начнет снова работать двигатель 95 для того, чтобы поворачивать против часовой стрелки с помощью клапана J.pbr-iar 87 на угол а , т.е, для того, чтобы точно поворачивать рычаг 87 на 180° для изменения положений инструменто в на 180®, Целесообразно, чтобы рьмаг 87 поворачивался сначала на (180 + и затем обратно на угол того, чтобы остановить рычаг в заданном положения, в котором штыри 118 рычага 87 входят в зацепление со стопорным элементом 114, В то же время действует коьгечный выключатель L для подачи вперед шпинделя 4 с целью удерживания нового инструмента. Затем обеспечения работы гидравлического узла 67 обесточивается электромагнитный клапан V,. Цилиндрический элемент 69 также подается вперед и удерживает использованный инструмен Когда цилиндрический элемент бУ перемещается вперед, гидравлический узел 101 движется вправо (. 14) что обеспечивается работой конечного выключателя электромагнитно го клапана , благодаря чему перемещается обратно зажимная колодка 106 и выходит из работы зажимной механизм. Для обеспечения работы ст порного механизма выступает стопорный штырь 112, Затем конечным выклю ч телем обесточивается электромапТитный клапан V .„ и рычаг 87 пово рачивается по часовой стрелке на 90° для высвобождения инструмента. Рычаг удерживается в вертикальном положении стопорным штырем 112. Конечным выключателем L возбуждается электромагнитный кАапан V и при водится в действие гидравлический узел 66, благодаря чему на поворачивается цилиндрический элемент 69 для вертикальной установки инструмента. В ответ на поворот цилиндрического элемента 69 замыкается конечный выключатель , узел 86 поворачивается на 90° и благодаря работе электромагнитного клапана V, и гидравлического узла 89 перемещается ниже промежуточного удерживающего механизма 10, в то же время замыкается конечный выклю чатель Li и рычаг 45 поворачивается против часовой стрелки на 180 для удерживания использованного ин струмента удерживающим участком рычага. Поворотом этого рычага замыкается конечный выключатель L и возбуждается электромагнитный клапан V. для приведения в действи гидравлического узла 67 и опускания цилиндрического элемента 69, Затем рычаг 45 поворачивается по ч совой стрелке на 180°, что обеспеч вается работой электромагнитого клапана vi гидравлического узл& 4 На следующем этапе, хотя электр магнитый клапан Vj,, возбужден и-.двигатеяь 60 вращается для опускания F rjara 45, -скорость вращения двига теля 60 уменьшается посредством клапана У,, управляемого конечным выключателем Lj, когда рычаг 45 Движется в направлении рядом с его крайним нижним положением, и, когда рычаг 45 достигает указанного положения, конечный выключатель 1 2эалыкается. Затем использованный инструмент, удерживаекалй в рычаге 45, вставляется в державку носителя 22. Когда электромагнит ный клапан V2 обесточивается с целью уг ньшения давления в гидравлическом узле 43, этот узел перемещается обратно посредством другого гидравлического узла 43, поворачивая на 40 пЬ часовой стрелке рычаг 45 в положение, показанное пунктирными линиями внизу на фиг, 8, Затем замыкается конечный выключатель , а электромагнитный / возбуждается для реверсиро- , вания вращения двигателя 60, перемещающего таким образом обратно носитель 22, удерживающий использованный инструмент, в направлении позиции, находящейся впереди позиции замены инструмента магазина 6, Носитель 22 замедляется и останавливается с помощью клапана 2у При остановке носителя 22 замыкается конечный выключатель Lj, поворотный вал 41 и направляющие стержни 34 закрываются с помощью двигателя 119 и гидравлического узла 40 соответственно кожухами. Когда кожух 51 закрывает вал 41, замыкается конечный выключатель В то же время носитель поддерживается в положении возвращения использованного инструмента в державку 13 магазина 6, и использованный инструмент возвращается в нее посредством рычажного узла 21, когда подается команда (сигнал ) на оперирование со следующим инструментом. Новый обозначенный инструмент заменяется использованным и передается в -носитель 22, В. течение фрезерования или растачивания использованный инструмент возвра1цается в державке 13 магазина 6 и выбирается требуемый новый инструмент, благодаря чему сокращается рабочее время на замену инструментов. Управляющая цепь (контур,фиг,21) свзана с контуром, показанным на фиг. 22, линиями Ti, Tjj и Т,, причем оба контура работают от общего источника давления масла S , Управляющий контур (фиг. 23). работает от источника 5„давления масла. Показанный на фиг, 22 конечный выключатель используется для определения времени достижения кожухом 38 положения закрытия с помощью гидравлического узла 67, В соответствии с описанным вариантом исполнения, хотя инструмент заменяется поворотом узла 86- горизонтально на 90° с целью перемещения рычага 87 в заданное положение, зафиксировать узел 86 и расположить рычаг 87 впере ци этого узла, В предлагаемом устройстве автоматической замены инструмента инструмент транспортируется всегда в устойчивом и укрепленном положении, поскольку он удерживается вертикально с хвостовой частью, сориентированной вниз, когда транспортируется от магазина 6 для инструментов к механизму замены инструмента, расположенному рядом с шпинделем 4, и инструмент сначала поворачивается горизонтально в положение рядом с шпинделем 4.

Таким образом, использование предлагаемого устройства позволяет

безопасно манипулировать с инструментом, весящим более 60 кг.

| название | год | авторы | номер документа |

|---|---|---|---|

| РАСПРЕДЕЛИТЕЛЬНОЕ УСТРОЙСТВО И ИСПОЛНИТЕЛЬНЫЙ МЕХАНИЗМ РАСПРЕДЕЛИТЕЛЬНОГО УСТРОЙСТВА | 2011 |

|

RU2538769C1 |

| Станок с автоматической сменой инструмента | 1971 |

|

SU442589A1 |

| ПЫЛЕСБОРНОЕ УСТРОЙСТВО И ЭЛЕКТРИЧЕСКИЙ ПЫЛЕСОС | 2010 |

|

RU2433778C1 |

| ЭЛЕКТРОПЫЛЕСОС | 2009 |

|

RU2472422C1 |

| Автоматическая швейная машина | 1977 |

|

SU1217264A3 |

| УСТРОЙСТВО ОБРАБОТКИ ЛИСТОВ БУМАГИ | 2013 |

|

RU2555802C2 |

| УКЛАДЫВАЮЩЕЕ СТОПОЙ И ОБЕРТЫВАЮЩЕЕ УСТРОЙСТВО | 2013 |

|

RU2526748C1 |

| АППАРАТ ДЛЯ ОБРАБОТКИ БУМАЖНЫХ ЛИСТОВ | 2013 |

|

RU2541644C2 |

| ХОЛОДИЛЬНИК | 2008 |

|

RU2438078C2 |

| ЭЛЕКТРИЧЕСКИЙ ПЫЛЕСОС | 2008 |

|

RU2433779C1 |

1. УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТОВ НА МЕТАЛЛОРЕЖУЩЕМ СТАНКЕ, содержащее установленный на боковой стороне колонны станка инструментальный магазин с держателями инструментов, расположенных вертикально, хвостовиком вниз, транспортный механизм с захватами под инструменты для доставки инструментов с сохранением его первоначального положения от инструментального магазина до шпинделя станка, двухзахватную механическую руку cN.eHu инструментов в шпинделе станка возвратно-поступательного и вращательного действия и кантователь с захватом под инструменты, осуществляквдий установку оси инструмента параллельно оси шпинделя при передаче инструмента в двухзахватнуго механическую руку при повороте его захвата на 90°, отличающееся тем, что, с целью безопасности при смене тяжелого инструмента, устройство снабжено дополнительной двухзахватной механической рукой возвратно-поступательного и вргицательного действия, расположенной в месте выдачи и приема инструментов соотпгтственно из инструментального магазина в транспортный механизм, и установленной с возможностью поворота вокруг оси на упомянутой колонне станка крышкой, преграждающей попадание грязи на направляющие транспортного механизма в моменты перехвата инструментов его зах-ватами. 2. Устройство по п. 1, отличающееся тем, что транспортный механизм доставки инструментов включает горизонтальны и вертикальный транспортные MexaHHSNtbi с захватами, причем захват последнего механизма выполнен в виде рычага, установленного с возможностью вращеС ния на 180° в горизонтальной плос(О кости . 3.Устройство по П.1, о т л ичающееся тем, что захват кантователя установлен с возможностью перемещения в направлении вдоль оси инструмента и снабжен элементами, фиксирующими инструмент при указанном перемещении захвата. 4.УстройствоПО п. 1, о т л иО чающееся тем, что двухзахватсо ная механическая рука смены инстру05 ментов в шпинделе станка снабжен-а связанными между собой механизмами ю фиксации ее в горизонтальном и вертисо кальном положениях и фиксации инструмента в захвате, выполненными в ви00 де поочередно выдвижных пальцев. 5.Устройство по пп. 1 и 4, о тличающееся тем, что двухзахватная механическая рука смены инструментов в шпинделе станка закреплена на каретке, установленной с возможностью вращения л плоскости, перпендикулярной направлолиго осевого перемещения двухзахпа-гиой руки.

физ.д

АА

1

фие 8

/

«5

5S

фиг V i-i Л

it

Li J.LIO

().

iff le

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США 3789472, кл | |||

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1983-08-15—Публикация

1978-11-04—Подача