2. Аппарат по п. 1, о т л и чающийся тем, что верхний срез обечайки расположен между верхними срезами конического патрубка и теппообменного элемента, а сечение ее перфорации выполнено не более равновеликих площадей кольцевого зазора и зазора между коническим патрубком и полотном и.не менее сечения переливной трубы.

3. Аппарат по пп. 1 и 2, о т дичающий ся тем, что переливная труба установлена эксцент рично оси аппарата, при этом концы ее расположены внутри обечайки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный газожидкостной аппарат | 1978 |

|

SU779793A1 |

| КОНТАКТНАЯ ТАРЕЛКА ДЛЯ ВИХРЕВЫХ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1996 |

|

RU2152240C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1997 |

|

RU2122881C1 |

| СЕПАРАЦИОННОЕ УСТРОЙСТВО ДЛЯ МАССООБМЕННЫХ АППАРАТОВ | 1992 |

|

RU2033235C1 |

| МАССООБМЕННЫЙ СЕПАРАЦИОННЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) И МАССООБМЕННАЯ КОЛОННА (ВАРИАНТЫ) | 2012 |

|

RU2498839C1 |

| ВИХРЕВОЕ КОНТАКТНОЕ УСТРОЙСТВО | 2023 |

|

RU2791822C1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 2010 |

|

RU2445996C2 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2022 |

|

RU2780517C1 |

| КОНТАКТНОЕ УСТРОЙСТВО ВИХРЕВОГО ТИПА | 2023 |

|

RU2797870C1 |

| РЕКТИФИКАЦИОННАЯ ДИАБАТИЧЕСКАЯ КОЛОННА | 2021 |

|

RU2767419C1 |

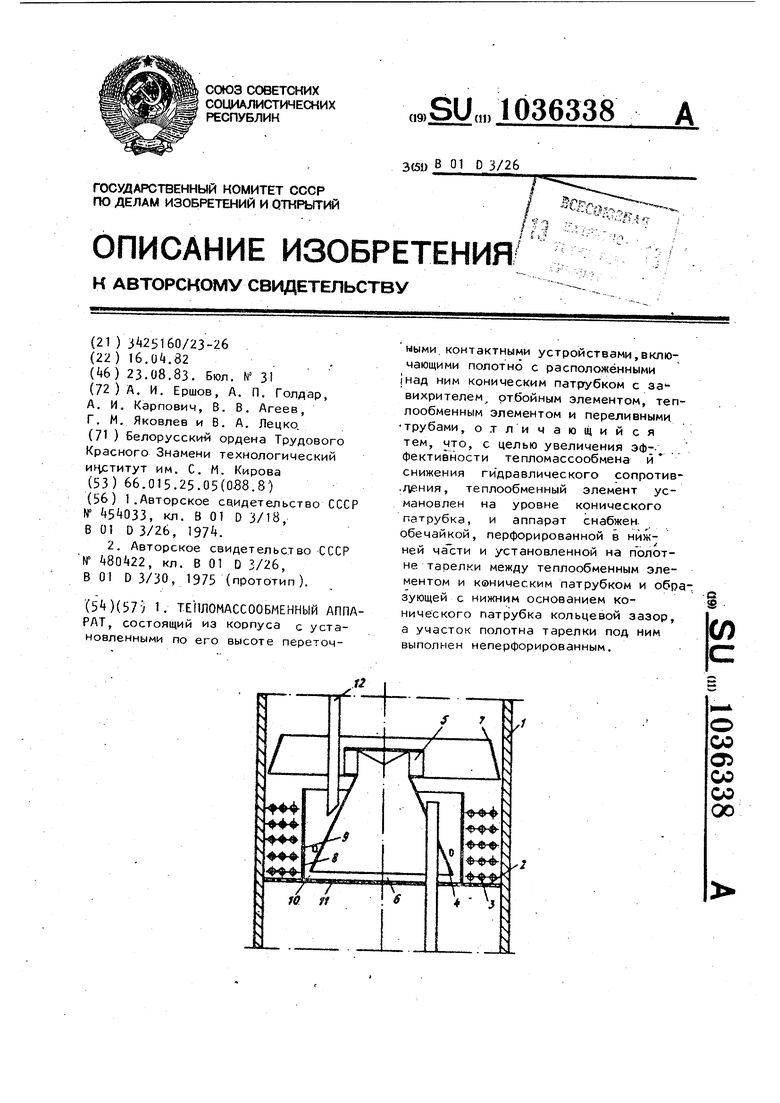

} 1. ТЕПЛОМАССООБМЕННЫЙ АППАРАТ, состоящий из корпуса с установленными по его высоте переточными контактными устройствами,включающими полотно с расположёнными (Над ним коническим патрубком с за вихрителем, отбойным элементом, теплообменным элементом и переливнымк трубами, отличающийся тем, что, с целью увеличения эф-- ,, фективности тепломассообмена и снижения гидравлического сопротив.дения, теплообменный элемент усмановлен на уровне конического патрубка, и аппарат снабжен. обечайкой, перфорированной в нижней и установленной на полотне тарелки между теплообменным элементом и коническим патрубком и образующей с нижним основанием конического патрубка кольцевой зазор, (Л а участок полотна тарелки под ним выполнен неперфорированным. оо а со 00 оо

Изобретение относится к аппаратам для проведения тепломассообменных реакционных процессов в системе газ(пар) - жидкость, протекающих с большими тепловыми эффектами, например хемосорбции окислов азота.

Известно тепломассообмекное устройство, состоящее из корпуса с укрепленными по высоте тарелками, имеющими перфорированное полотно,на (Котором устаноЕпен сужающийся конический патрубок с сепарационным устройством. Слив жидкости с тарелок осуществляется по переливным трубам ,

Недостатками указанного устройства являются низкая эффективность массообмена из-эа малого времени контакта фаз и невозможность прове.дения процессов, протекающих с большими тепловыми эффектами.

Известна колонна, включающая корпус и контактные устройства, выполненные в виде ситчатых тарелок, на каждой из которых, установлен коническ1 й патрубок с завихрителем в верхней части и расположенными по центру переливными трубами, в зоне завихрителя под углом к корпусу установлен змеевик с нисходящим направлением навивки, совпадающей с круткой потока, и выполняющий роль отбойного элемента .

Недостатками аппарата являются низкая эффективность процесса тепломассообмена из-за малого времени пребывания жидкости в зоне контакта с газом и малой поверхности контакта фаз; малой поверхности тепообменного элемента (змеевика), становленного только в зоне заихри теля, ограниченной в высоте

и поперечном сечении аппарата условиями обеспечения сепарации фаз, и значительного межтарельчатого уно.са жидкости из кольцевого провтран5 ства между змеевиком и завихрителем, высокое гидравлическое сопротивление из-за дифрагмирования аппарата неперфорированным полотном вне .конического патрубка для размещения периферийных переливных труб.

Цель изобретения - увеличение эффективности и снижение гидросопротивления.

Поставленная цель достигается

5 тем, что в тепломассообменном аппарате, состоящем из корпуса с установленными по его высоте переточными контактными устройствами, включающими полотно с расположенными н.ад ним коническим патрубком с завихрителем, отбойным элементом, теплообменным элементом и переливными трубами, теплообменный элемент установлен на уровне конического патрубка, и аппар ат

5 снабжен обечайкой, перфорированной в нижней части и установленной на полотне тарелки между теплообменным элементом и коническим патрубком и образующий с нижним основанием конического патрубка кольцевой зазор, а участок полотна тарелки под ним выполнен неперфорированным.

При этом верхний срез обечайки расположен между верхними срезами 5 конического патрубка и теплообменного элемента,- а сечение ее перфорации выполнено не более равновеликих площадей кольцевого зазора и зазора между коническим патрубком и

ПОЛОТНОМ и не менее сечения переливной трубы.

Кроме того, переливная труба установлена эксцентрично оси аппарата при этом концы ее расположены внутри обечайки. На чертеже изображено предлагаемое устройство. Тепломассообмениый аппарат состоит из корпуса 1 с установленными по его высоте перетомными контактными устройствами, включающими перфорированное полотно 2 с расположенными над теплообменным элементом 3 нап- . ример, змеевиком) и коническим пат рубком 4 с завихрителем 5.Между кони ческим патрубком и полотном имеется зазор 6. В зоне завихрителя у стенк корпуса размещен отбойный элемент 7 (например, усеченный конус). На поло не, жестко установлена обечайка 8, имеющая на l/B-V своей высоты перф рацию 9 и образующая с нижним основанием конического патрубка кольцевой зазор 10, под которым участок по лотна 11 неперфорирован. Контактные устройства снабжены переливными трубами 12. Теплообменный аппарат работает сл дующим образом. Газ, поднимаясь по тепломассообменному аппарату, на входе каждого контактного устройства разделяется н два потока. Один поток проходит чере отверстия перфорированного полотна 2 вне обечайки 8, образуя газожидко.стную смесь, обтекающую с большой скоростью Теплообменный элемент 3. Другой поток газа, пройдя перфорированное полотно 2, попадает в конический патрубок i, куда с неперфорирова ного участка полотна 11 через кольцевой зазор 10 и равновеликий ему з«зор 6 под гидростатическим напором поступает жидкость. Диспергированный газожидкостный поток в завихрителе 5 .приобретает импульс вращения, в результате чего легкая фаза отделяется и уходит на следующую ступень, а тяжелая под действием центробежных сил отбрасывается на отбойный элеме 7, образуя-между ним- и завихрителем гидродинамический фильтр в виде сплошной вращающейся струи, пересека которую газ первого потока отделяется от жидкости и направляется на следующую ступень. Жидкость, попавшая на отбойный элемент ., под действием инерционных и гравитационных сил направляется в виде сплошной фазы по стенке корпуса к полотну, где диспергируется и 10 84 увлекается газом к верхнему срезу обечайки, переливаясь в пространство между ней и коническим патрубком. При этом газожидкостная смесь разрушается и на неперфорированном участке полотна 11, соответственно высоте переливных труб 12, образуется столб жидкости, определяющий ее расход в коническом патрубке, т.е. кратность циркуляции жидкости на ступени.Запуск аппарата имеет свои особенности в том, что вся подаваемая переливным трубам 12 жидкость поступает в конический патрубок Ц, откуда уносится газом, сепарируется и сливается вне цилиндрической обечайки 8 на перфорированное полотно 2, где обра-; зуется слой газожидкостной смеси.По достижению слоем перфорации 9, площадь которой больше сечения переливных труб 12., газожидкостная смесь начинает перетекать внутрь обечайки 8, причем пузырьки газа на перфорации 9 деформируются и разрушаются. В результате на неперфорированном участке поглотна 11 образуется уровень светлой жидкости, повышающий ее расход в коническом патрубке, ,следовательно , и его гидравлическое сопротивление проходу газа. В свою очередь, это увеличивает расход газа и исключает провал жидкости с перфорированного полотна в зоне расположения теплообменного элемента 3. Аппарат выходит на режим с началом перетока газожидкостной смеси внутрь обечайки 8 через ее верхний срез и повышения в ней уровня жидкости до высоты переливных труб12. После запуска направление перетока жидкости через перфорацию 9 изменяется на противоположное, а ее , определяемый соотношением высот обечайки 8 и переливных труб 12, а также площадей перфорации 9 и кольцевого зазора 10, незначителен в сравнении с расходом жидкости в коническом патрубке 4 и не оказывает существенного влияния на работу аппарата . Предлагаемая конструкция по сравнению с известной позволяет в ,5-2 раза интенсифицировать массообмен за счет увеличения времени контакта и поверхности раздела фаз, что достигается установкой обечайки с указанной площадью перфорации на 1/3-1/ ее высоты между коническим патрубком и теплообменным элементом и наличием непёрфорированного участка полбтна под кольцевым зазором. Благодаря этому внутри обечайки создается высокий уровень жидкости, обеспечивающий ее большую кратность циркуляции на ступени:и.большое время;контакта с газом, ei газовый поток образует два дисперсных потока: один внутри конического патрубка, как у известного устройства, а второй, отделенный обечайкой, Ёне его. При этом,значительно возрастает межфазНая поверхность. Максимальная высота зоны второго дисперсного потока опре деляется высотой конического патрубк и допускает установку, теплообменного элемента с поверхностью в 5-10 раз большее, чем у известного устройства в зоне завихрителя. Одновременно высокая скорость обтекания тепло обменного элемента газожидкостной смесью позволяет достичь больших коэффициентов теплоотдачи, и таким образом, знaчитeльt o увеличив теплосъем с единицы объёма аппарата, использовать его для реакционных процессов, протекающих с большими тепловыми эффектами. Предложенное размещение переливных труб и перфорация полотна, диафрагмировавшего ранее .сечение аппарата вне конического патрубка, позволили в 1,2-1, раза снизить гидравлическое сопротивление аппарата, а также уменьшить габариты завихрителя и скорость газа в зоне сепарации, между завихрителем и отбойным конусом, что Привело к снижению межта-рельчатого уноса и увеличению движу-я щей силы.

| .Авторское свидетельство СССР № , кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Колонна для проведения процессов тепло-массообмена в системах газ(пар)-жидкость | 1974 |

|

SU480422A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-08-23—Публикация

1982-04-16—Подача