Изобретение относится к контактным устройствам многоступенчатых тепломассообменных аппаратов для проведения ректификации, дистилляции, абсорбции, десорбции, экстракции и может быть использовано в биотехнологии, химической, нефтеперерабатывающей и других отраслях промышленности.

Известны различные контактные устройства тепломассообменных аппаратов, работающих в системе газ-жидкость, взаимодействие фаз в которых осуществляется в закрученном потоке. Они включают контактные патрубки, установленные на полотно тарелок, снабжены завихрителями, узлами ввода и вывода жидкости и газа.

Так в массообменном аппарате [А.с. СССР SU 498009, B01D 3/26, В01D 3/30, 1974 г.] тарелка выполнена в виде полотна, на котором плотно закреплен контактный патрубок, снабженный в нижней части многолопастным завихрителем и узлом подвода жидкости в зону контакта с вышележащей тарелки, а в верхней части - отбойным устройством в виде колпачка для сепарации фаз. Узел подвода жидкости выполнен в виде U-образной трубки, один конец которой закреплен в полотне вышележащей ступени, а второй конец - по центру контактного патрубка над завихрителем, заглушен сверху и снабжен отверстиями на боковой поверхности. Такое конструктивное решение, по мнению авторов, способствует расширению устойчивой работы аппарата, снижает межтарельчатый унос и улучшает массообмен.

Однако эта тарелка отличается малым временем и поверхностью контакта фаз, а также вторичным уносом капель жидкости из-под сепарационного колпачка, что значительно снижает тепломассообмен, особенно при больших нагрузках по жидкой фазе.

Известна контактная тарелка для вихревых тепломассообменных аппаратов [патент RU 2152240, МПК B01D 3/26, B01D 3/30, 1996 г.], состоящая из полотна, на котором установлен контактный патрубок с завихрителем в нижней части и отбойником над ним, который снабжен внутренним и внешним цилиндрами и расположен коаксиально контактному патрубку. Полотно снабжено узлами подачи и отвода жидкости с полотна тарелки и подвода жидкости в завихритель. Внутренний цилиндр выполнен с глухим основанием с образованием полости, в которую помещен патрубок подачи жидкой фазы. Нижний срез наружного цилиндра выполнен с отбортовкой, расположенной с зазором к стенке аппарата и полотну с образованием кармана, причем полость этого кармана сообщена с узлом подвода жидкости в завихритель.

Недостатком данного устройства является небольшая поверхность контакта фаз, так как взаимодействие газа происходит только со стекающей жидкостью на ступени, что недостаточно эффективно и в результате приводит к увеличению числа тарелок, тем самым повышая металлоемкость тепломассообменной колонны.

В качестве прототипа выбрано контактное устройство для тепло-, массообменных и сепарационных процессов, включающее контактный цилиндрический патрубок, вертикально жестко установленный на опорное полотно, выполненное с отверстием для подачи газа, контактный цилиндрический патрубок снабжен средством для подачи жидкости и выполнен с отверстиями - снизу для подачи газа, сверху для его выхода, в верхней части контактного патрубка установлен съемник пленочной жидкости, в контактном патрубке соосно с ним установлен статический лопастный завихритель [патент RU 2647312, B01D 3/30, B01D 45/14, 2017 г.]. Завихритель выполнен многолопастным, вход завихрителя расположен в нижней части контактного патрубка, лопасти завихрителя выполнены каждая в виде удлиненной пластины и веерно расположены под острым углом к оси контактного патрубка с частичным наложением на соседние пластины, наружные боковые кромки лопастей образуют коническую поверхность завихрителя, ориентированную большим основанием вверх, внутренние кромки каждой лопасти выполнены с образованием щелевых зазоров между соседними лопастями, высота конуса завихрителя больше внутреннего диаметра контактного патрубка в 1,2-1,4 раза, суммарное проходное сечение щелевых зазоров между лопастями конического завихрителя составляет 0,9-1,1 внутреннего сечения контактного патрубка, средство для подачи промывочной жидкости расположено ниже завихрителя.

Недостатками прототипа являются сложность конструкции и низкая эффективность тепломассообмена при высоких нагрузках по жидкой фазе из-за захлебывания устройства.

Технической проблемой является разработка простого контактного устройства для эффективного проведения тепломассообменных процессов между жидкостью и газом (паром), в том числе при высоких нагрузках по жидкости.

Технический результат достигается контактным устройством для тепломассообменного аппарата, которое включает цилиндрический патрубок, вертикально жестко установленный на опорное полотно, выполненное с отверстием для подачи газа (пара). Патрубок снабжен перфорированной крышкой для распределения жидкости. Нижняя часть патрубка имеет равномерно расположенные по окружности отверстия для слива жидкости, выше которых до верхнего края патрубка вырезаны, по меньшей мере, восемь равномерно расположенных по окружности вертикальных щелевидных прорезей прямоугольной формы, причем суммарная площадь сечений щелевидных прорезей равна площади внутреннего диаметра патрубка. Отношение высоты патрубка к его внутреннему диаметру составляет от 1,0 до 1,5.

Техническим результатом является повышение эффективности процессов тепломассообмена при высоких нагрузках по жидкой фазе за счет интенсивного взаимодействия фаз в виде закрученных газожидкостных потоков при упрощении конструкции контактного устройства.

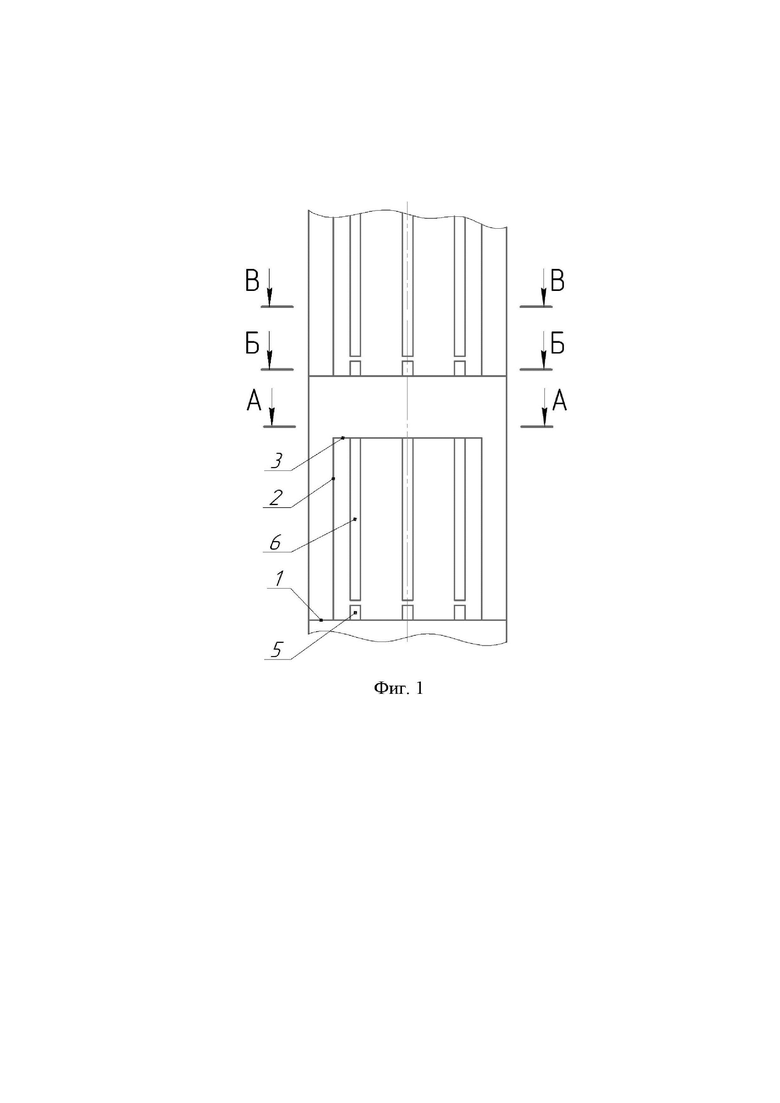

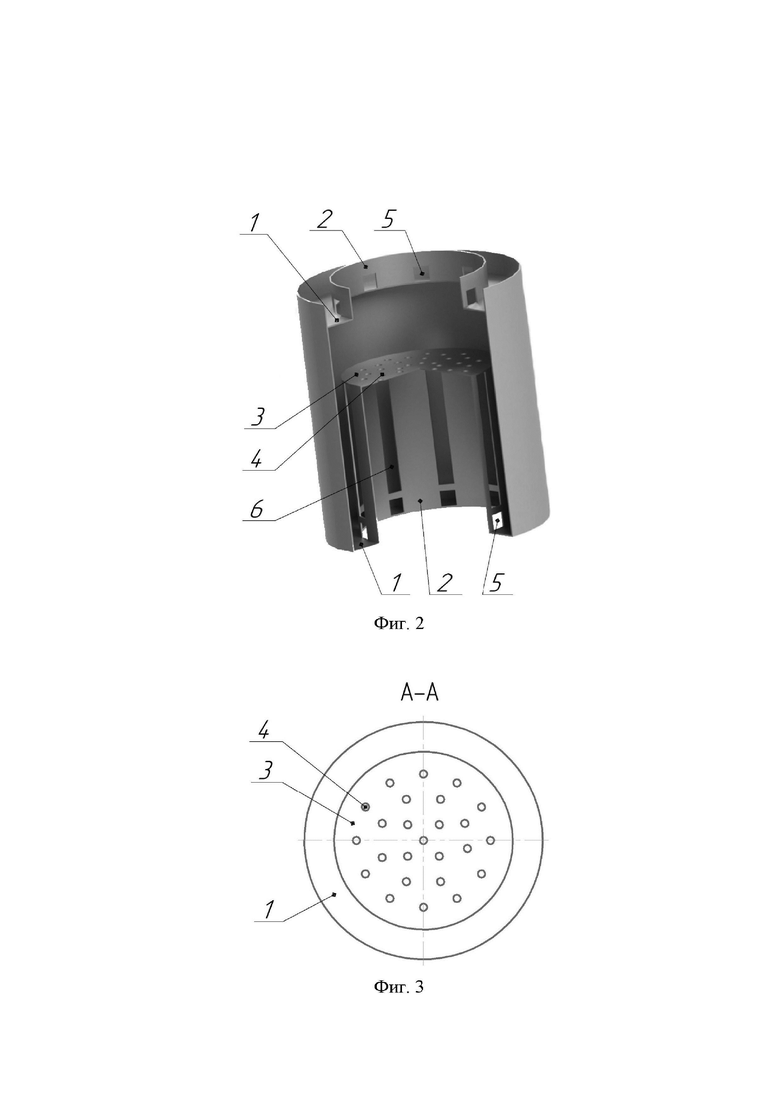

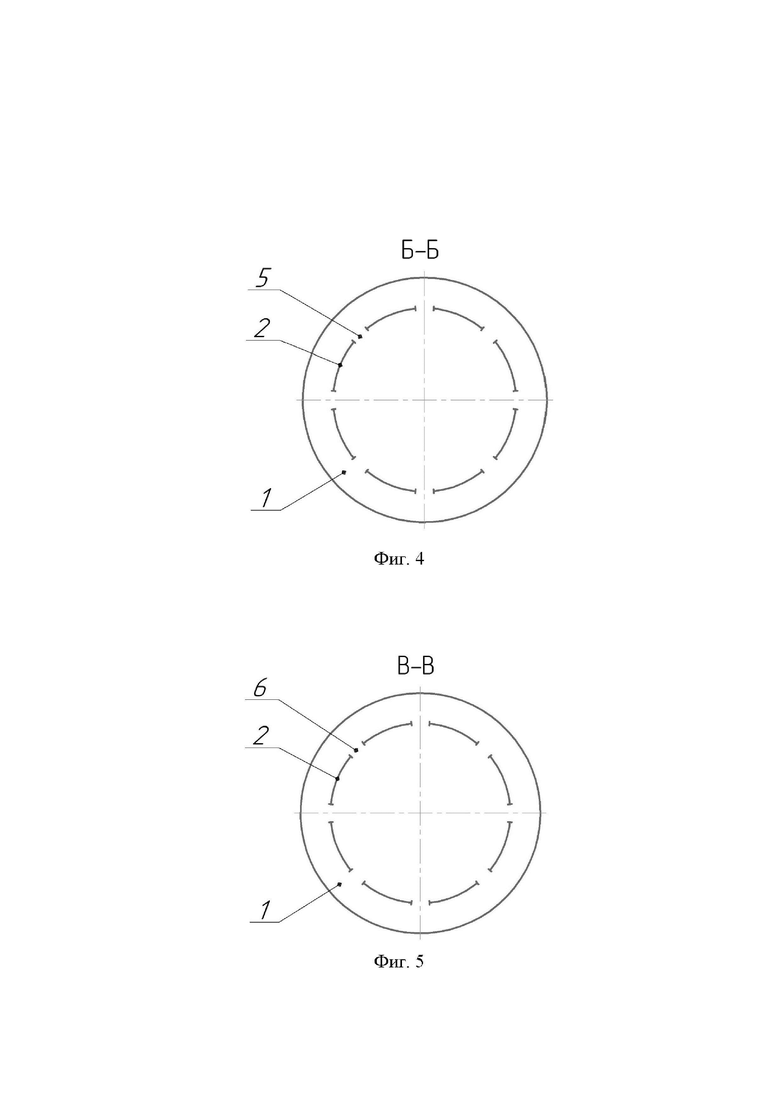

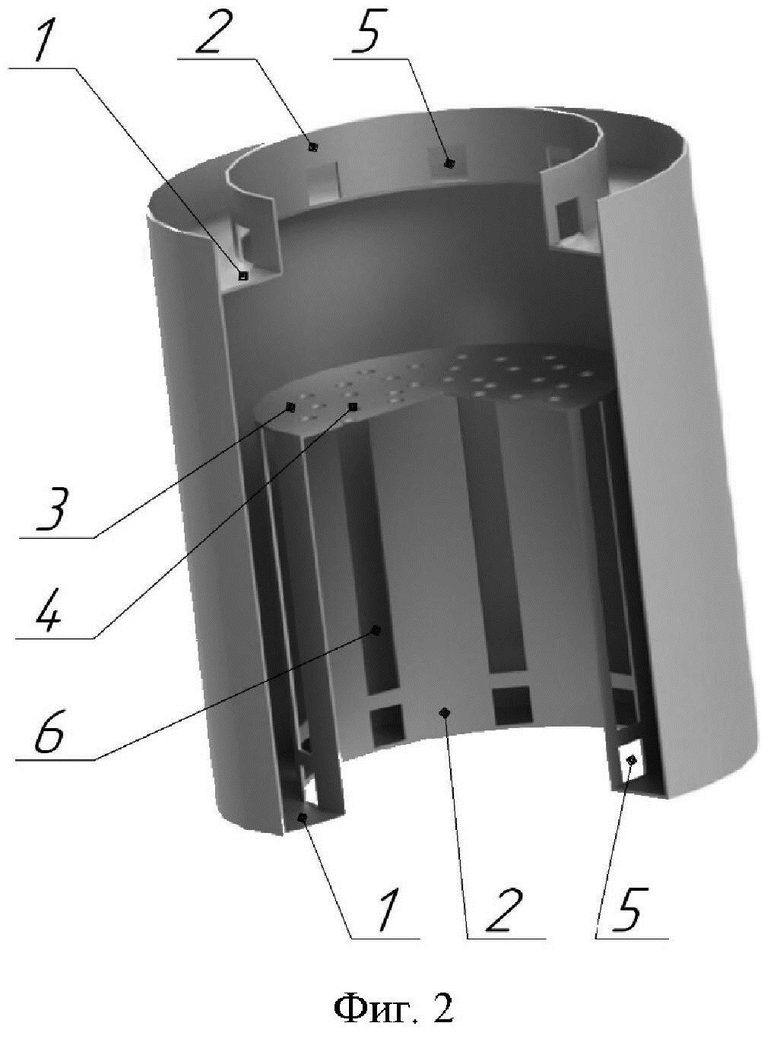

Сущность изобретения поясняется чертежами:

- на фиг. 1 изображен продольный разрез варианта компоновки тепломассообменного аппарата с предлагаемым контактным устройством;

- на фиг. 2-3 Б-фрагмент фиг. 1;

- на фиг. 3 - поперечный разрез А-А на фиг. 1;

- на фиг. 4 - поперечный разрез Б-Б на фиг. 1;

- на фиг. 5 - поперечный разрез В-В на фиг. 1.

Контактное устройство для тепломассообменного аппарата (см. фиг. 1-2), включает опорное полотно 1 с отверстием снизу для подачи газа (пара), на котором вертикально жестко установлен цилиндрический патрубок 2. Патрубок 2 снабжен крышкой 3 с отверстиями 4 для распределения жидкости (см. фиг. 3). Нижняя часть патрубка 2 имеет равномерно расположенные по окружности отверстия 5 для слива жидкости (см. фиг. 4). Выше отверстий 5 равномерно по окружности до верхнего края патрубка 2 вырезаны вертикальные щелевидные прорези прямоугольной формы 6 для прохода газа (пара), суммарная площадь сечений которых равна площади внутреннего диаметра цилиндрического патрубка 2 (см. фиг. 5).

Форма сливных отверстий 5 не имеет значения, а их количество и размер определяются из условия обеспечения непрерывного отвода жидкости. В частном случае они могут быть квадратными по форме и располагаться под прорезями 6, как это показано на фиг. 2.

Диаметр опорного полотна 1 и внешний диаметр цилиндрического патрубка 2 определяются внутренним диаметром тепломассообменного аппарата: диаметр полотна 1 равен внутреннему диаметру аппарата, а внешний диаметр патрубка 2 составляет от 0,85 до 0,90 внутреннего диаметра аппарата. Между внутренней стенкой аппарата и внешней стенкой патрубка 2 образуется кольцевое пространство. Отношение высоты патрубка 2 к его внутреннему диаметру составляет от 1,0 до 1,5.

Контактные устройства устанавливают в тепломассообменный аппарат на расстоянии друг от друга, при этом между опорным полотном 1 вышележащего контактного устройства и крышкой 3 нижележащего контактного устройства образуется зона сепарации. Количество контактных устройств определяется назначением и производительностью тепломассообменного аппарата.

Контактное устройство работает следующим образом. Газ (пар) поступает снизу в цилиндрический патрубок 2. При прохождении через каждую щелевидную прорезь 6 газовый поток резко ускоряется и делится на два вихря, вращающихся в противоположные стороны. Таким образом в кольцевом пространстве между патрубком 2 и корпусом тепломассообменного аппарата формируется стабильное закрученное течение газа.

Геометрические размеры прорезей и их количество определяется из условия поддержания устойчивой вихревой структуры в кольцевом пространстве. Количество прорезей 6 зависит от внутреннего диаметра цилиндрического патрубка 2 и должно быть не менее восьми, что обеспечивает равномерное образование вихрей по поперечному сечению патрубка 2. При меньшем количестве прорезей 6 нарушается вихревая структура в кольцевом пространстве. Прямоугольная форма прорезей способствует поддержанию вихревой структуры вдоль высоты патрубка 2.

Жидкость через отверстия 5 вышерасположенного контактного устройства поступает в зону сепарации, где мгновенно разбивается восходящим закрученным потоком газа на отдельные струи и капли. Далее основная часть распавшейся жидкости под действием центробежных сил отбрасывается к стенке аппарата, где создается пленочное течение. Другая часть жидкости (как правило, при высоких нагрузках по жидкости) проходит через отверстия 4, выполненные в крышке 3, во внутреннюю полость цилиндрического патрубка 2.

При малых и средних нагрузках по жидкости, по всей высоте контактного патрубка 2 в кольцевом зазоре аппарата наблюдается следующая картина. Из стекающей по стенке аппарата пленке жидкости, под действием закрученного потока газа (пара), срываются отдельные капли жидкости, образуя при этом закрученное газожидкостное течение. Вихревое взаимодействие фаз наблюдается по всей высоте контактного патрубка 2 и характеризуется развитой и постоянно обновляющейся поверхностью контакта фаз, высокими коэффициентами тепло- и массоотдачи, которые способствуют повышению эффективности тепломассообменного аппарата.

Далее после интенсивного контакта фаз газожидкостная смесь поступает в зону сепарации, где происходит отделение газа и жидкости. Таким образом, отсепарированный поток газа (пара) направляется вверх в цилиндрический патрубок вышележащего контактного устройства многоступенчатого тепломассообменного аппарата. Жидкость при этом отводится из контактного устройства через сливные отверстия 5 (см. фиг. 1-2).

При более высоких нагрузках по жидкой фазе вихревая структура в кольцевом пространстве сохраняется за счет перфорированной крышки 3, которая обеспечивает равномерное перераспределению жидкости по сечению контактного устройства. В этом случае наблюдается увеличение расходов жидкости как в пленке, стекающей вдоль стенки аппарата, так и во внутренней части цилиндрического патрубка 2 в виде отдельных струй, что снижает риск захлебывания устройства, позволяя эксплуатировать аппарат при высоких нагрузках по жидкости с высокой эффективностью.

Предлагаемое контактное устройство для тепломассообменного аппарата обеспечивает формирование закрученного газожидкостного течения в кольцевом пространстве между патрубком 2 и корпусом тепломассообменного аппарата. Такое взаимодействие фаз характеризуется высокими коэффициентами тепло- и массоотдачи, высокой интенсивностью тепломассопередачи. Таким образом, создание условий для увеличения скоростей движения контактирующих фаз относительно друг друга и непрерывное обновление межфазной поверхности способствует повышению эффективности тепломассообменного аппарата. Наличие перфорированной крышки 3 способствует равномерному перераспределению жидкости по сечению контактного устройства, что снижает риск захлебывания устройства, позволяя эксплуатировать аппарат как при низких, так и при высоких нагрузках по жидкости с высокой эффективностью. Простота конструкции контактного устройства дает возможность снижения объема и веса тепломассообменных аппаратов.

Предлагаемое контактное устройство обеспечивает высокую эффективность проведения тепломассообменных процессов между жидкостью и газом (паром) при высоких нагрузках по жидкости. Устройство имеет простую конструкцию и может использоваться в тепломассообменных аппаратах для проведения процессов ректификации, дистилляции, абсорбции, десорбции, экстракции.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИХРЕВОЕ КОНТАКТНОЕ УСТРОЙСТВО | 2023 |

|

RU2791822C1 |

| КОНТАКТНОЕ УСТРОЙСТВО ВИХРЕВОГО ТИПА | 2023 |

|

RU2797870C1 |

| КОНТАКТНАЯ ТАРЕЛКА ДЛЯ ВИХРЕВЫХ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2081657C1 |

| КОНТАКТНАЯ ТАРЕЛКА ДЛЯ ВИХРЕВЫХ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1996 |

|

RU2152240C1 |

| ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 1997 |

|

RU2122881C1 |

| ВИХРЕВОЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ ДЛЯ МОКРОЙ ПЫЛЕОЧИСТКИ | 1995 |

|

RU2120326C1 |

| ВИХРЕВОЙ АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ ПРОЦЕССОВ С НИСХОДЯЩИМ ПОТОКОМ ФАЗ | 2004 |

|

RU2287359C2 |

| ВИХРЕВОЙ МНОГОСТУПЕНЧАТЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2003 |

|

RU2232043C1 |

| Контактное устройство для тепломассообменных аппаратов | 2019 |

|

RU2725931C1 |

| Тепломассообменный аппарат | 1978 |

|

SU753440A1 |

Изобретение относится к контактным устройствам многоступенчатых тепломассообменных аппаратов для проведения ректификации, дистилляции, абсорбции, десорбции, экстракции и может быть использовано, например, в биотехнологии, химической, нефтеперерабатывающей отраслях промышленности. Контактное устройство для тепломассообменного аппарата включает цилиндрический патрубок, вертикально жестко установленный на опорное полотно, выполненное с отверстием для подачи газа (пара). Патрубок снабжен перфорированной крышкой для распределения жидкости. Нижняя часть патрубка имеет равномерно расположенные по окружности отверстия для слива жидкости, выше которых до верхнего края патрубка вырезаны, по меньшей мере, восемь равномерно расположенных по окружности вертикальных щелевидных прорезей прямоугольной формы, причем суммарная площадь сечений щелевидных прорезей равна площади внутреннего диаметра патрубка. Отношение высоты патрубка к его внутреннему диаметру составляет от 1,0 до 1,5. Техническим результатом является повышение эффективности процессов тепломассообмена. 5 ил.

Контактное устройство для тепломассообменного аппарата, включающее цилиндрический патрубок, вертикально жестко установленный на опорное полотно, выполненное с отверстием для подачи газа (пара), отличающееся тем, что патрубок снабжен перфорированной крышкой для распределения жидкости, нижняя часть патрубка имеет равномерно расположенные по окружности отверстия для слива жидкости, выше которых до верхнего края патрубка вырезаны, по меньшей мере, восемь равномерно расположенных по окружности вертикальных щелевидных прорезей прямоугольной формы, причем суммарная площадь сечений щелевидных прорезей равна площади внутреннего диаметра патрубка, при этом отношение высоты патрубка к его внутреннему диаметру составляет от 1,0 до 1,5.

| Контактное устройство для тепло-, массообменных и сепарационных процессов, контактный патрубок для него, завихритель и средство подачи жидкости для патрубка | 2017 |

|

RU2647312C1 |

| МАССООБМЕННЫЙ СЕПАРАЦИОННЫЙ ЭЛЕМЕНТ (ВАРИАНТЫ) И МАССООБМЕННАЯ КОЛОННА (ВАРИАНТЫ) | 2012 |

|

RU2498839C1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ ДВУХФАЗНОЙ ТЕКУЧЕЙ СРЕДЫ, ИНТЕГРИРОВАННОЕ В РАЗДЕЛИТЕЛЬНУЮ КОЛОННУ ГАЗА И ЖИДКОСТИ | 2020 |

|

RU2762734C2 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ, НАПОЛНЕНИЯ ПРОДУКТОМ и ЗАПЕЧАТЫВАНИЯ ПАКЕТОВ ИЗ ТЕРМОСКЛЕИВАЮЩЕГОСЯ МАТЕРИАЛА | 0 |

|

SU176511A1 |

| DE 10352294 A1, 02.06.2005. | |||

Авторы

Даты

2022-09-26—Публикация

2022-02-08—Подача