Изобретение относится к устройствам для проведения тепломассообменных процессов в системах газ (пар) - жидкость при проведении абсорбции, ректификации, дистилляции, концентрирования неорганических кислотных смесей в химической, нефтехимической и других отраслях промышленности.

Известны различные контактные тарелки вихревых тепломассообменных аппаратов, описанные, например, в а.с. 1655532, B 01 D 3/30, 1991 и а.с. 572272, B 01 D 3/26, 1977. Эти тарелки выполнены в виде полотна, на котором установлены контактные элементы в виде цилиндрических патрубков с завихрителями внутри них и отбойниками с центральным отверстием, установленными над ними. В а. с. 1655532 цилиндрический контактный патрубок установлен с зазором к полотну тарелки, а сам патрубок выполнен с двойной стенкой с полостью для теплоносителя. Стенки патрубка выполнены в виде набора чередующихся и изменяющихся по высоте выпуклых и плоских участков. В а.с. 572272 цилиндрический патрубок плотно прилегает к полотну тарелки, а отбойник снабжен внешним и внутренним цилиндрами, коаксиально расположенными по отношению к контактному патрубку. Кроме того, контактный патрубок снабжен узлом подачи жидкости с полотна тарелки в нижнюю часть. Тарелка снабжена устройствами для рециркуляции газа, расположенными между контактным патрубком и внешним цилиндром, нижний срез которого расположен ниже уровня жидкости на тарелке. Недостатком этих тарелок является малое время контакта фаз, вторичный унос жидкости из-под отбойника, незначительный диапазон устойчивой работы, а также достаточно сложная конструкция.

Наиболее близким к предлагаемой тарелке является контактная тарелка для вихревых тепломассообменных аппаратов, описанная в а.с. 498009, B 01 D 3/26, 1976 г. Эта тарелка выполнена в виде полотна, на котором плотно закреплен контактный патрубок, снабженный в нижней части закручивателем и узлом подачи жидкости с вышележащей тарелки, а в верхней части - отбойным устройством для сепарации фаз. Отбойное устройство выполнено с внешним и внутренним цилиндрами, расположенными коаксиально контактному патрубку. Такое конструктивное выполнение контактной тарелки обеспечивает, по мнению авторов, расширение диапазона устойчивой работы аппарата, снижение межтарельчатого уноса и улучшение массообмена. Однако эта тарелка обладает малым временем и поверхностью контакта фаз, а также повышенным брызгоуносом жидкости при повышенных расходах жидкости, подаваемой в контактную тарелку. При работе этой конструкции контактной тарелки с возрастанием расхода жидкости увеличивается толщина пленки жидкости, поднимающейся по внутренней стенке контактного патрубка, которая превышает величину зазора между контактным патрубком и внутренним цилиндром отбойного устройства. При этом часть жидкости отсекается отбойником и уносится газовым потоком на вышележащую ступень. Это приводит к увеличению брызгоуноса и к снижению диапазона эффективной работы тарелки. Поэтому эта контактная тарелка не обеспечивает достаточной интенсификации процесса тепломассообмена, особенно при больших нагрузках по жидкой фазе.

В основу изобретения поставлена задача разработать такую контактную тарелку, которая позволит увеличить время и поверхность контакта фаз, интенсифицировать процесс тепломассообмена, увеличить диапазон эффективной работы тарелки, а также практически исключить брызгоунос жидкости из тарелки.

Поставленная задача решается тем, что в контактной тарелке для вихревых тепломассообменных аппаратов в системе газ (пар)-жидкость, включающей закрепленный на полотне контактный патрубок с завихрителем в нижней части и отбойником над ним, который снабжен внутренним и внешним цилиндрами, расположенными коаксиально контактному патрубку, а также узлы подачи и отвода жидкости с полотна тарелки, и подвода жидкости в завихритель, согласно изобретению внутренний цилиндр отбойника выполнен с глухим основанием с образованием полости для жидкой фазы, в эту полость погружен патрубок подачи жидкой фазы на тарелку, нижний срез наружного цилиндра выполнен с отбортовкой, расположенной с зазором к стенке аппарата и полотну тарелки с образованием кармана. Полость этого кармана сообщена с узлом подачи жидкости в завихритель.

Кроме того, стенки отбойника выполнены двойными с образованием полости для теплоносителя.

А также в кольцевом пространстве между контактным патрубком и внешним цилиндром отбойника установлено теплообменное устройство.

Преимущества предлагаемой контактной тарелки заключаются в том, что вращающийся высокотурбулизированный газожидкостной поток, образованный в завихрителе, поступает в кольцевое пространство между внутренним цилиндром отбойника и контактным патрубком, где при стесненных условиях движения происходит дополнительная турбулизация газожидкостного потока и создается зона постоянно перемешивающегося потока с непрерывно обновляющейся поверхностью контакта фаз. Эта турбулизация потока сохраняется и далее при прохождении кольцевого пространства между внешним цилиндром отбойника и контактным патрубком. При выходе газожидкостного потока из кольцевого пространства за счет центробежных и гравитационных сил происходит сепарация газовой и жидкой фаз. Жидкая фаза через патрубок сразу отводится из зоны контакта, а газовая фаза продолжает взаимодействие со "свежей" жидкостью, подаваемой в полость внутреннего цилиндра и свободно стекающей по поверхности отбойника (вторая фаза взаимодействия в пленочном режиме). При работе тарелки нет необходимости поддерживать определенный уровень жидкости на тарелке для обеспечения работоспособности вихревого контактного устройства, вся жидкость своевременно удаляется из зоны контакта и тем самым исключается брызгоунос из-под отбойника. Такое конструктивное выполнение позволит использовать отбойник не только для разделения жидкой и газовой фаз, но и для увеличения времени и поверхности контакта фаз, что значительно интенсифицирует тепломассообменные процессы. Опущенный в центральную полость внутреннего цилиндра патрубок подачи жидкости на тарелку образует гидрозатвор и тем самым исключает возможность проскока газовой фазы. Все это расширяет диапазон эффективной устойчивой работы тарелки, особенно при повышенных расходах жидкой фазы.

Кроме того, при охлаждении (нагревании) жидкости, проходящей через полость гидрозатвора, стекающей по наружной поверхности двойных стенок отбойного устройства, а также при охлаждении (нагревании) вращающегося газожидкостного потока, проходящего в кольцевом пространстве по внутренней поверхности двойных стенок отбойника, улучшаются процессы тепломассообмена, сопровождающиеся выделением (поглощением) тепла.

А также, благодаря охлаждению (нагреванию) газожидкостного потока при прохождении размещенного в кольцевом пространстве между внешним цилиндром отбойника и контактным патрубком тепломассообменного устройства значительно интенсифицируются процессы тепломассообмена, увеличивается время контакта фаз и снижается брызгоунос из контактной тарелки.

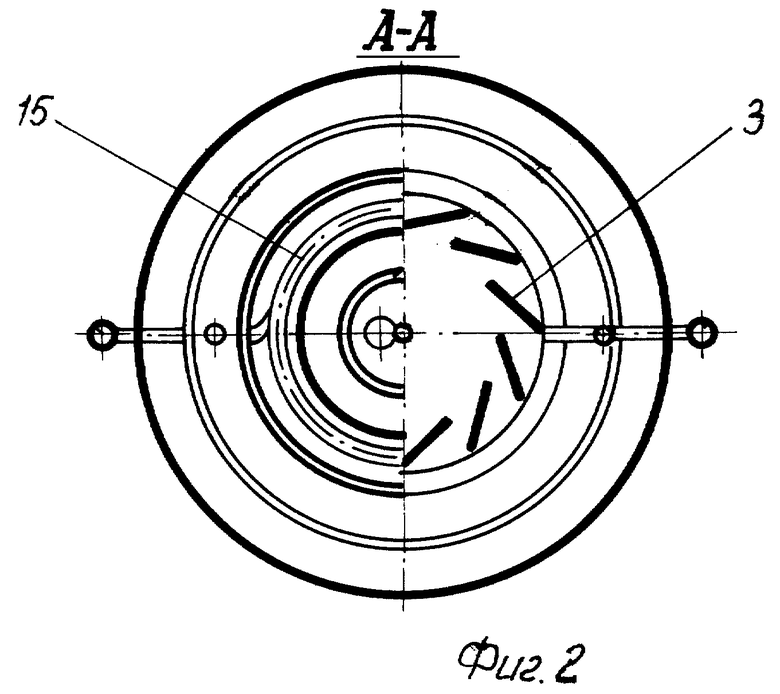

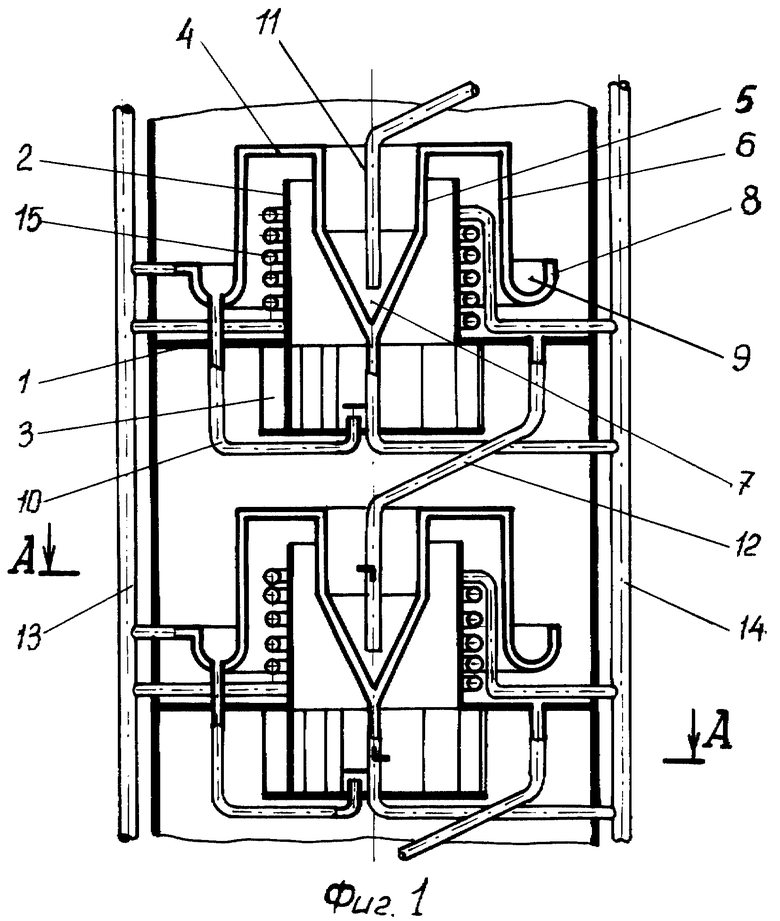

Сущность изобретения поясняется чертежом, где на фиг. 1 представлен продольный разрез варианта компоновки многоступенчатого аппарата с предлагаемыми тарелками, на фиг. 2 - его разрез по А-А.

Контактная тарелка состоит из полотна 1, на котором установлен контактный патрубок 2. В нижней части контактный патрубок 2 снабжен завихрителем 3. Над патрубком 2 установлено отбойное устройство 4 с внутренним цилиндром 5 и внешним цилиндром 6. Внутренний цилиндр 5 выполнен с глухим основанием с образованием полости 7. Внешний цилиндр 5 в нижней части имеет отбортовку 8, расположенную с зазором к стенке аппарата. Отбортовка 8 образует карман 9. Полость кармана 9 сообщена устройством для подвода жидкости 10 с нижней частью контактного патрубка. В полость 7 погружен патрубок 11 подачи жидкости на тарелку. Патрубок 12 предназначен для отвода жидкости с полотна тарелки. Стенки 4, 5, 6, 8 отбойника выполнены двойными, полость между ними сообщена с системой теплоносителя 13, 14. В кольцевом пространстве между контактным патрубком 2 и внешним цилиндром 6 отбойника установлено теплообменное устройство 15. При многоступенчатой компоновке аппарата патрубки 11 и 12 совмещаются.

Рассмотрим работу контактной тарелки на примере абсорбции аммиака в производстве кальцинированной соды. Этот процесс характеризуется повышенным массовым отношением расходов жидкой (L) и газовой (G) фаз, что составляет: L/G = 4-6. Расход жидкости (рассола) значительно превышает расход газовой фазы.

Жидкость (рассол) подается по патрубку 11 в полость 7, заполняет ее, образуя гидрозатвор, далее равномерно растекается по наружной поверхности отбойника 4 и в виде пленки жидкости стекает по внешнему цилиндру 6 отбойника в карман 9, откуда по трубке 10 поступает в центр завихрителя 9. В трубке 10 образуется при этом гидрозатвор, исключающий проскок газа. Газ, содержащий аммиак, поступает в завихритель 3. Проходя между лопатками завихрителя, газ приобретает вращательное движение. В центре завихрителя создается зона пониженного давления. Вращающийся газовый поток диспергирует жидкость внутри завихрителя 3. При этом образуется высокодисперсный вращающийся вихревой восходящий газожидкостной поток с непрерывно обновляющейся поверхностью контакта фаз за счет перемешивания с вращающимся газожидкостным потоком закрученных струй газа, входящих между лопатками завихрителя.

Восходящий высокодиспергированный вращающийся вихревой газожидкостной поток из завихрителя поступает в кольцевое пространство между контактным патрубком 2 и внутренним цилиндром 5 отбойника, выполненным с коническим основанием, где за счет постепенного сужения проходного кольцевого сечения при движении газожидкостного потока вверх происходит увеличение окружной скорости газовой фазы. Увеличение окружной скорости газовой фазы вблизи поверхности раздела фаз приводит к увеличению окружной скорости жидкости за счет сил поверхностного трения газового потока о жидкость, что вызывает дополнительную турбулизацию жидкой фазы. При этом при стесненных условиях прохождения газожидкостного потока создается зона высокотурбулизированного, постоянно перемешивающегося газожидкостного потока, которая сохраняется и далее при прохождении вращающегося газожидкостного потока между контактным патрубком 2 и внешним цилиндром 6 отбойника.

В зазоре между отбортовкой 8 и поверхностью тарелки 1 за счет центробежных и гравитационных сил происходит сепарация газовой и жидкой фаз. Газовая фаза, свободная от капель и брызг жидкости, взаимодействует со стекающей по наружной поверхности внешнего цилиндра 6 пленкой "свежей" жидкости и уходит на вышележащую ступень. Жидкость удаляется с поверхности тарелки через патрубок 12 на нижележащую тарелку или выводится из аппарата.

Процесс абсорбции аммиака рассолом сопровождается химической реакцией с выделением значительного количества тепла. Для увеличения скорости и степени абсорбции аммиака необходимо снижение температуры газовой и жидкой фаз. Благодаря выполнению отбойника с полостью для теплоносителя и расположению в кольцевом пространстве между контактным патрубком 2 и внешним цилиндром 6 отбойника теплообменного устройства, например, в виде навитой трубы 15, полость которой сообщена с теплоносителем, можно максимально увеличить интенсивность теплопередачи на всем пути движения жидкости и газового потока, что приводит к увеличению скорости и степени абсорбции аммиака.

А также при прохождении газожидкостного потока через теплообменное устройство происходит снижение окружной скорости движения газожидкостного потока и "задержка" жидкости, что способствует увеличению времени пребывания жидкости в зоне контакта фаз, снижению брызгоуноса из контактной тарелки. В предлагаемой конструкции контактной тарелки обеспечивается контакт всей массы подаваемого рассола с газовым потоком, достигается увеличение времени и поверхности контакта газа с рассолом, что значительно увеличивает эффективность абсорбции аммиака.

Применение предлагаемой контактной тарелки по сравнению с прототипом позволяет интенсифицировать процесс тепломассообмена химических реакций, сопровождающихся выделением большого количества тепла, увеличить степень поглощения, увеличить время и поверхность контакта фаз, практически исключить брызгоунос жидкости из контактной тарелки при повышенных расходах жидкости и тем самым увеличить диапазон устойчивой работы, значительно уменьшить объем и вес многоступенчатых аппаратов.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТАКТНАЯ ТАРЕЛКА ДЛЯ ВИХРЕВЫХ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2081657C1 |

| МАССООБМЕННАЯ КОЛОННА ВИХРЕВОГО ТИПА | 1992 |

|

RU2071804C1 |

| ВИХРЕВОЕ КОНТАКТНОЕ УСТРОЙСТВО | 2023 |

|

RU2791822C1 |

| Колонна концентрирования кислот | 2018 |

|

RU2709133C2 |

| Колонна концентрирования кислот | 2015 |

|

RU2607208C1 |

| Вихревой тепломассообменный аппарат | 1989 |

|

SU1655532A1 |

| КОНТАКТНОЕ УСТРОЙСТВО ВИХРЕВОГО ТИПА | 2023 |

|

RU2797870C1 |

| КОНТАКТНОЕ УСТРОЙСТВО ДЛЯ ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2022 |

|

RU2780517C1 |

| ВИХРЕВОЙ АППАРАТ ДЛЯ ПРОВЕДЕНИЯ ФИЗИКО-ХИМИЧЕСКИХ ПРОЦЕССОВ С НИСХОДЯЩИМ ПОТОКОМ ФАЗ | 2004 |

|

RU2287359C2 |

| Устройство для тепломассообмена и очистки газа | 1979 |

|

SU860796A1 |

Контактная тарелка для вихревых тепломассообменных аппаратов предназначена для проведения процессов абсорбции, ректификации, дистилляции. Содержит закрепленный на полотне тарелки контактный патрубок с завихрителем в нижней части и отбойником над ним, который снабжен внутренним и внешним цилиндрами, расположенными коаксиально контактному патрубку, узлы подачи и отвода жидкости с полотна тарелки и подачи жидкости в завихритель. Внутренний цилиндр отбойника выполнен с глухим основанием с образованием полости, в которую помещен патрубок подачи жидкой фазы. Нижний срез внешнего цилиндра выполнен с отбортовкой, расположенной с зазором к стенке аппарата и полотну тарелки с образованием кармана, причем полость этого кармана сообщена с узлом подвода жидкости в завихритель. Стенки отбойника выполнены двойными с образованием полости для теплоносителя. В кольцевом пространстве между контактным патрубком и внешним цилиндром отбойника установлено теплообменное устройство. Это позволяет увеличить эффективность тепломассообмена контактной тарелки, увеличить диапазон устойчивой работы, практически исключить брызгоунос из контактной тарелки. 2 з.п. ф-лы, 2 ил.

| Массообменный аппарат | 1974 |

|

SU498009A1 |

| Кантактная тарелка для тепломассообменных аппаратов | 1975 |

|

SU572272A1 |

| ТАРЕЛКА ДЛЯ КОНТАКТА ГАЗА (ПАРА) С ЖИДКОСТЬЮ | 1988 |

|

SU1594740A1 |

| 0 |

|

SU165532A1 | |

| Раствор для извлечения свинца из продуктов металлургического производства | 1987 |

|

SU1444377A1 |

| Поворотное устройство для врубовых машин | 1977 |

|

SU1123546A3 |

Авторы

Даты

2000-07-10—Публикация

1996-06-18—Подача