со ot

со

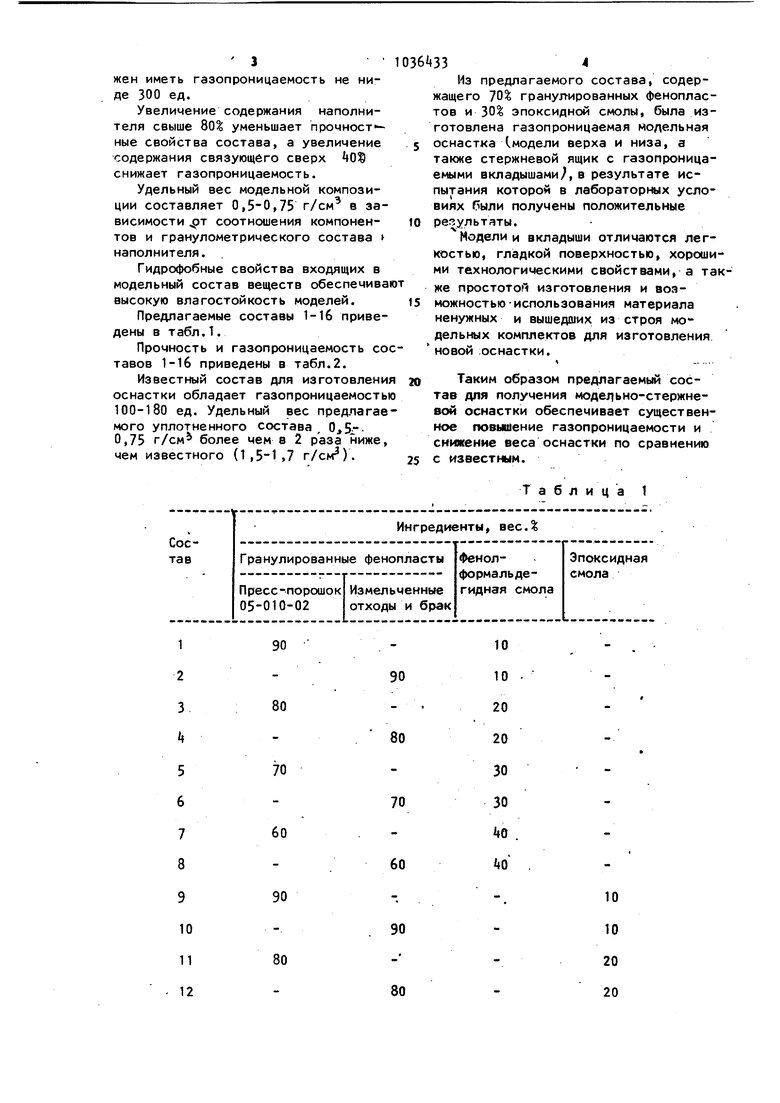

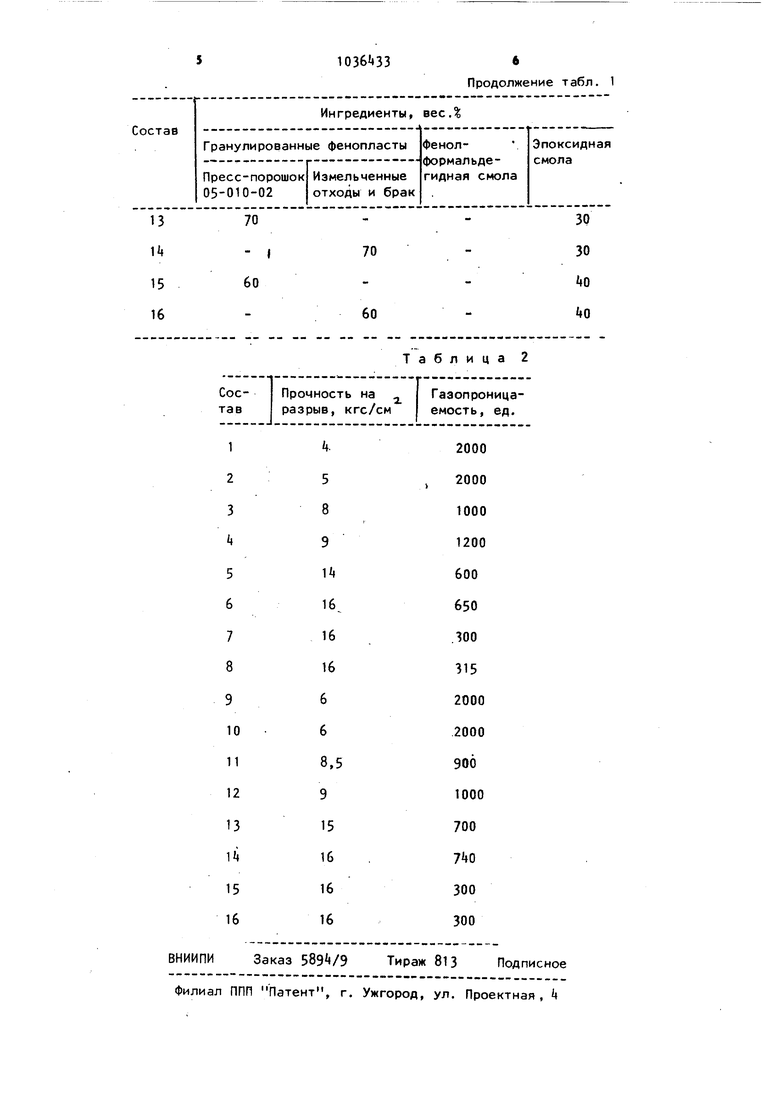

со Изобретение относится к литейному производству, а именно к материалам, используемым для изготовления модельно-стержневой оснастки, В настоящее время в литейном производстве существуют технологи.ческие процессы изготовления литейных форм и стержней, требующие применения газопроницаемой модельно-стержневой оснастки - вакуумная формо.вка, процессы отверждения форм и стержней в оснастке продуркой газом. Известны обычные деревянные, металлические и пластмассовые модели и стержневые ящики, дополнительно оснащенные вентиляционными каналами |Jl J. Однако таких моделей не обеспечивает равномерного распре деления вакуума или продуваемого газа по всей поверхности разъема фо мы или стержня. Этого можно достигнуть случае использования модельно сте0жневой оснастки, изготовленной газопроницаемого материала. Наиболее близким к изобретению п тexни ecxoй сущности и достигаемому результату является состав для изго товления газопроницаемой, модель ностержневой оснастки, содержащий наполнитель в виде сыпучего мелкозернистого материала с зерном 0,010,05 мм (например, 90 весД) и связующее,а именно жидкое стекло (например, 10 вес,%). Данный состав обеспечивает равно мерное распределение вакуума или вдуваемого газа по всей Поверхнос контакта модель-форма 2j, Однако оснастка из данного соста ва характеризуется сравнительно не высокой газопроницаемостью, нестабильностью прочностных свойств, повышенным удельным весом, недостаточ ной влагостойкостью. Целью изобретения является повышение газопроницаемости и снижение веса оснастки. Для достижения поставленной цели состав для изготовления газопроница емой модельно-стержневой оснастки, включающий наполнитель и связующее, содержит в качестве наполнителя гра нулированный материал из группы реактопластов, состоящий из.фенольного пресс-поротка на основе новолачной фенолальдегидной смолы и древесного 32 минерального наполнителя или измельченных отходов фенопластов, а в качестве связующего - синтетическую смолу, выбранную из группы новолачных фенол-формальдегидных или эпоксидных смол, при следующем соотношении ингредиентов, вес.-%: . Гранулированный материал из группы реактопластов 60-90 Синтетическая смола, выбранная из группы новолачных фенол-формальдегидных или эпоксидных смол Ю-+О Примером пресс-порошков из фенопластов общего назначения может быть продукт марки 05-010-02, Связующее выбрано из ряда органических новолачных смол, обладающих высокими адгезионными свойствами. Как показали испытания, наиболее эффективно использование фенол-формальдегидной или эпоксидной смолы. Оценка эффективности и подбора оптимального соотношения наполнителя и связую1цего в модельном составе производилась по прочностным характеристикам и газопроницаемости последнего, В качестве прочностной характеристики модельного состава проверялась прочность образцов на разрыв. Образцы испытывали на универсальном приборе модели .- Учитывая условия эксплуатации модельно-стержневой оснастки при использовании существующих в настоящее время в литейном производстве методов уплотнения формовочных и стержневых смесей, за минимально допустимый предел прочности при испытании образцов на разрыв.было принято значение 3 кгс/см Иcпытaн,я модельного состава на газопроницаемость проводились на приборе для определения газопроницаемости формовочных и стержневых смесей модели . Для обеспечения быстрой и равномерной фильтрации вдуваемого газа через оснастку необходимо, чтобы газопроницаемость модельного состава была выше газопроницаемости отверждаемой фор)у1овочной или стержневой смеси. Газопроницаемость уплотненных формовочных и стержневых смесей обычно не превышает 200-300 ед, поэтому модельный состав для газопроницаемой модельной оснастки должен иметь газопроницаемость не ниде 300 ед. Увеличение содержания наполнителя свыше 80 уменьшает прочностные свойства состава, а увеличение содержания связующего сверх OS снижает газопроницаемость. Удельный вес модельной композиции составляет 0,5-0,75 г/см в зависимости т соотношения компонентов и гранулометрического состава t наполнителя. Гидрофобные свойства входящих в модельный состав веществ обеспечива высокую влагостойкость моделей. Предлагаемые составы 1-16 приведены в табл.1. Прочность и газопроницаемость со тавов 1-16 приведены в табл.2. Известный состав для изготовлени оснастки обладает газопроницаемость 100-180 ед. Удельный вес предлагае мого уплотненного состава, 0,50,75 г/см более чем в 2 раза ниже чем известного (1,5-1,7 г/см). 334 Из предлагаемого состава, содержащего 70% гранулированных фенопластов и 30% эпоксидной смолы, была изготовлена газопроницаемая модельная оснастка Чмодели верха и низа, а также стержневой ящик с газопроницаемыми вкладышамиД в результате испытания которой в лабораторных условиях 5ыли получены положительные результаты. Модели и вкладыши отличаются легкостью, гладкой поверхностью, хорошими технологическими свойствами, а также простотой изготовления и возможностью использования материала ненужных и вышедших из строя модельных комплектов для изготовления новой ;оснастки. Таким образом предлагаемый состав для получения модельно-стержневой оснастки обеспечивает существенное повышение газопроницаемости и снижение веса оснастки по сравнению с известным. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Смесь для изготовления литейныхфОРМ и СТЕРжНЕй пО пОСТОяННОй МОдЕль-НОй OCHACTKE | 1979 |

|

SU833352A1 |

| Облицовочное покрытие для изготовления литейных форм и стержней в нагреваемой оснастке | 1982 |

|

SU1034828A1 |

| Плакированная смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 1990 |

|

SU1764762A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ СТЕРЖНЕЙ И ФОРМ | 1994 |

|

RU2080956C1 |

| Плакированная смесь для изготовления литейных оболочковых форм и стержней по постоянной модельно- стержневой оснастке | 1978 |

|

SU749537A1 |

| Смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке | 1980 |

|

SU900928A1 |

| Холоднотвердеющая смесь для изготовления литейных форм и стержней | 1979 |

|

SU854549A1 |

| СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ОБОЛОЧКОВЫХ ФОРМ И СТЕРЖНЕЙ В НАГРЕВАЕМОЙ ОСНАСТКЕ | 1992 |

|

RU2011469C1 |

| Смесь для изготовления литейных форм | 2015 |

|

RU2626698C2 |

| Смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке | 1981 |

|

SU984624A1 |

90

80

70

60

90

80

10 10 20 20 30 30 kO

10 10 20 20

Авторы

Даты

1983-08-23—Публикация

1982-04-19—Подача