(54) СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ

И СТЕРЖНЕЙ ПО ПОСТОЯННОЙ МОДЕЛЬНОЙ ОСНАСТКЕ

| название | год | авторы | номер документа |

|---|---|---|---|

| Плакированная смесь для изготовления литейных форм и стержней в нагреваемой оснастке | 1990 |

|

SU1764762A1 |

| Смесь для изготовления литейных оболочковых форм и стержней в нагреваемой оснастке | 1980 |

|

SU900928A1 |

| Смесь для изготовления литейных оболочковых форм и стержней по нагреваемой модельно-стержневой оснастке | 1977 |

|

SU730445A1 |

| Смесь для изготовления литейных оболочковыхфОРМ и СТЕРжНЕй пО пОСТОяННОй ТЕХНОлОги-чЕСКОй OCHACTKE | 1979 |

|

SU831334A1 |

| Противопригарное покрытие для литейных форм и стержней | 1979 |

|

SU768531A1 |

| Смесь для изготовления литейныхОбОлОчКОВыХ фОРМ и СТЕРжНЕй ВНАгРЕВАЕМОй OCHACTKE | 1978 |

|

SU839647A1 |

| Смесь для изготовления литейных оболочковых форм и стержней по нагреваемой оснастке | 1980 |

|

SU967665A1 |

| Смесь для изготовления оболочковых литейных форм и стержней | 1974 |

|

SU484042A1 |

| СМЕСЬ ПЛАКИРОВАННАЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2023 |

|

RU2819089C1 |

| Смесь для изготовления литейных форм | 2015 |

|

RU2626698C2 |

1

Изобретение относится к литейном производству, а именно к составс1м формовочных смесей для изготовления отливок из нержавеющих сталей в оболочковую форму.

Известна смесь для оболочковых форм и стержней, содержащая огнеупорный наполнитель, новолачную смолу, водный раствор уротропина 33%-,ной концентрации и водно-восков дисперсию при следующем соотношении компонентов, fl , вес.%:

Новолачйая смола 3,0-7-,О Водный раствор уротропина 33%-ной концентрации1,2-2,1

Водно-восковая дисперсия0,02-0,5 Огнеупорный наполнитель Остальное Указанная смесь хара} теризуется способностью науглероживать поверхност отливок из низкоуглеродистых нержавеющих сталей и образовывать на их поверхности дефекты в виде ряби.

Наиболее близкой к предлагаемой по технической сущности и достигаемому эффекту является смесь для изготовления литейных форм и стержней по постоянной модельной оснастке.

включающая огнеупорный наполнитель, новолачную феноло-формальдегидную смолу с уротропином и магнезит при следующем соо гношении ингредиентов .2 , вес.%:

Феноло-формальдегидное связующее (ПК-104) 5,0 . Ацетон If5

Карбонаты (извест. няк, магнезит) 1,5-8,0 Огнеупорный наполнитель. Остальное Однако известная смесь не улучшает качество поверхности отливок из нержавеющих сталей (на поверхности отливок образуются дефекты в .виде ряби) г не устраняет науглероживания,

Цель изобретения - улучшение качества поверхности, устранение науглероживания и повышение антикоррозионных свойств отливок из нержавеющих сталей.

. Указанная цель достигается тем, уто смесь для изготовления литейных форм и стержней по постоянной модельной оснастке, включающая огнеупорный наполнитель, новолачную феноло-формальдегидную смолу с уротропином и магнезит, дополнительно содержит флотационный концентрат марханцевой

руды, жидкую феноло-формальдегидную смолу и борную кислоту при следующем соотношении ингредиентов, вес.%: Флотационный концентрат марганцевой руды3,0-10,0

Магнезит1,5-3,0

Новолачная фенолоформальдегиднадсмола с уротропином 1,0-5,0 Борная кислота 0,1-о,15 Феноло-формальдегидная смола 2,0-2,5 Огнеупорный наполнительОстальное

Используется флотационный концентрат марганцевой руды в порошкообразном виде с размером зерна 0,050,20 мм, с содержанием активного кислорода 7-10%, выпускаемый Марганецким горно-обогатительным комбинатом Днепропетровской области, следующего состава, вес.%: ,13,3; А 12.0 1,5; S l,S;MnOx 52,6 ;МпО 13,4;СаО 1,5;МдО 0,5;Ре, 2,1; прочие примеси - осталыое. .

Количество флотационного концентрата марганцевой руды выбирается из расчета содержания в смеси .0,50-1,00 активного киcлopo a. При содержании в смеси флотационного концентрата маганцевой руды меньше нижнс го предела не устрч1няется науглероживание и на поверхности отливок образуется де- фект в виде усадочной пористости ряби, а при содержании выше верхнего предела снижается прочность смеси.

Жидкая феноло-формальдсгидная смола 180 вводится для растворения связующего ПК-104 и создания дополнительной прочности смеси. Количество смолы 180 выбирается из расчета 50% содержания новолачной феноло-формальдегидной смолы с уротропином (ПК-104

При содержании борной кислоты меньше нижнего предела снижается термостойкость смеси, а при содержании выше верхнего предела снижается прочность смеси.

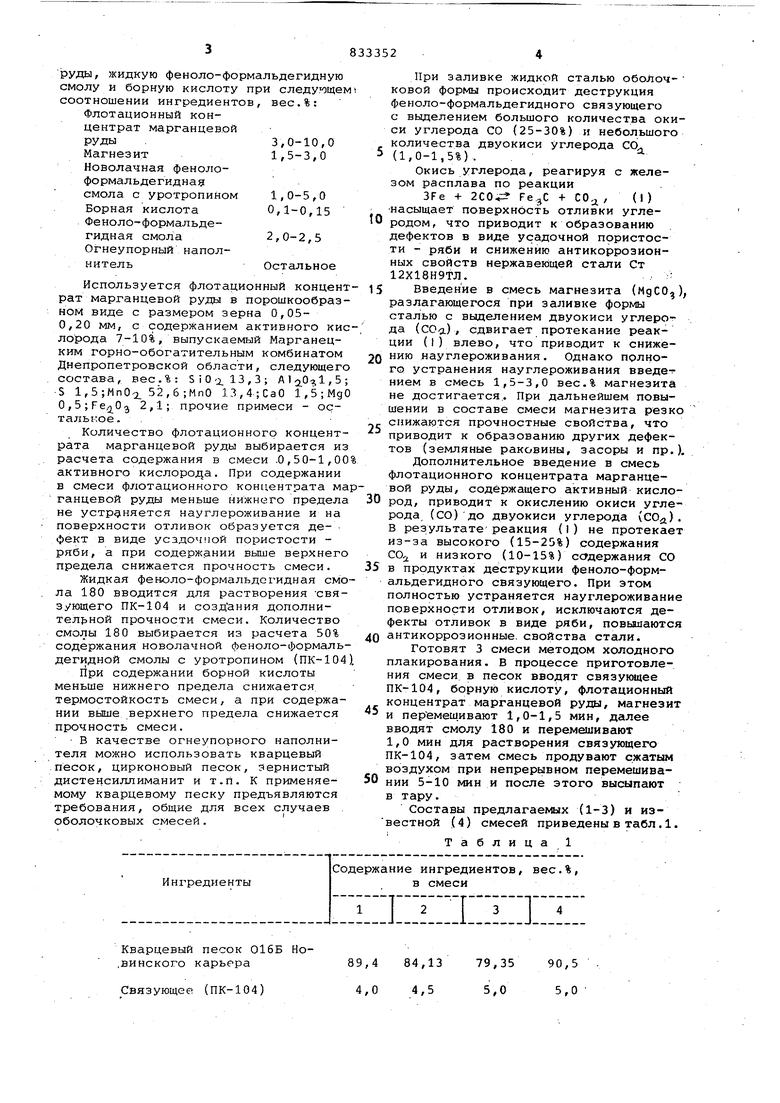

В качестве огнеупорного наполнителя можно использовать кварцевый песок, цирконовый песок, зернистый дистенсиллиманит и т.п. К применяемому кварцевому песку предъявляются требования, общие для всех случаев оболочковых смесей. Кварцевый песок 016Б Но.винского карьера89,4 84,13 Связующее (ПК-104)4,0 4,5

При заливке жидкой сталью оболоч- ковой формы происходит деструкция феноло-формальдегидного связующего с выделением большого количества окиси углерода СО (25-30%) и небольшого количества двуокиси углерода с6 5 (1,0-1,5%).

Окись углерода, реагируя с железом расплава по реакции

(I)

ЗГе + 2СО.,: + С0,д / насыщает поверхность отливки углеродом, что приводит к образованию дефектов в виде усадочной пористости - ряби и снижению антикоррозионных свойств нержавеющей стали Ст 12Х18Н9ТЛ.

5 Введение в смесь магнезита (МдСО), разлагающегося при заливке формы сталью с выделением двуокиси углерода (СОа)/ сдвигает протекание реакции (t) влево, что приводит к снижеQ нию науглероживания. Однако полного устранения науглероживания введением в смесь 1,5-3,0 вес.% магнезита не достигается.. При дальнейшем повышении в составе смеси магнезита резко

f. снижаются прочностные свойства, что приводит к образованию других дефектов (земляные раковины, засоры и пр.).

Дополнительное введение в смесь флотационного концентрата марганцевой руды, содержащего активный кислород, приводит к окислению окиси углерода (со) до двуокиси углерода (СО), В результате реакция (1) не протекает из-за высокого (15-25%) содержания СО и низкого (10-15%) содержания СО

5 в продуктах деструкции феноло-формальдегидного связующего. При этом полностью устраняется науглероживание поверхности отливок, исключаются дефекты отливок в виде ряби, повыааются

0 антикоррозионные, свойства стали.

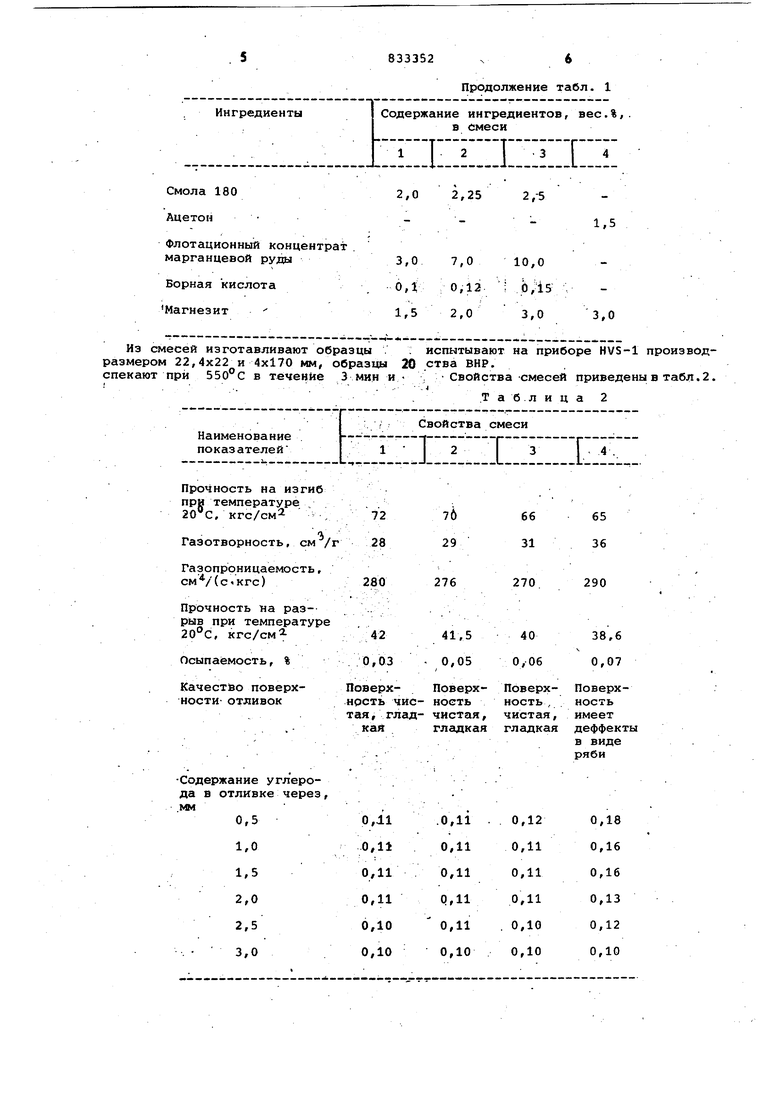

Готовят 3 смеси методом холодного плакирования. В процессе приготовления смеси в песок вводят связующее ПК-104, борную кислоту, флотационный концентрат марганцевой руды, магнезит

и перемешивают 1,0-1,5 мин, далее вводят смолу 180 и перемешивают 1,0 мин для растворения связующего ПК-104, затем смесь продувают сжатым воздухом при непрерывном перемешива0 НИИ 5-10 мин и после этого высыпают в тару.

Составы предлагаемых (1-3) и известной (4) смесей приведены втабл.1.

Таблица 79,3590,5 5,05,0 5 Ингредиенты Смола 180 Ацетон Флотационный концентр марганцевой руды Борная кислота Магнезит Из смесей изготавливают об размером 22,4x22 и 4x170 мм, спекают при 550°С в течение .. Наименование показателей

б ,

а /г

ь,

уре

Содержание углерода в отливке через, мм

0,5

1,0 1,5 2,0 2,5 3,0

7б 29

65 36

72 28

66 31

270

276

290

38,6

41,5

40

42 0,07 0,06 0,05 0,03

Поверх- Поверх- Поверх- Поверхность чис- ность ность , ность тая, глад- чистая, чистая, имеет

гладкая гладкая деффекты

в виде ряби

0,18

0,12

.0,11 0,16 0,11 0,11 0,16 0,11 0,11 0,13 0,11 0,11 0,12 0,10 0,11 0,10 0,10 0,10 Содержание ингредиентов, вес.%,. ат разцы . испытывают на приборе HVS-1 произволобразцы 20 ства ВНР. 3 мин и- , Свойства смесей приведены в табл.2. .. 833352 . 6 Продолжение табл. 1 в смеси ::n::i:r:i:i:i. 2,0 2,25 2,-5 - - с, 3,0 7,0 10,0 0,1 /0,12 I ОДз V 1,52,0 3,0 3,0 .-- . Т а б. Л И Ц а 2 ; ; Свойства смеси 1 2 3 I 4 .

Как следует из данных табл. 2, предлагаемая формовочная смесь с добавкой флотационЕчого концентрата марганцевой руды не снижает прочностных свойств, в то же время значительно улучшается качество поверх-ности отливок и устнаняется науглероживание стали.

Науглероживание поверхности определяется методом послойного химанализа с образцов размером 150x50x20 м отлитых в формы из оболочковых смесей из стали Ст 12Х18Н9ТЛ, ГОСТ 2176-77.

Содержание углерода в стали Ст 12Х18Н9ТЛ по ГОСТ 2176-77 должно быть не более 0,12%. Из данньах табл. 2 видно, что предлагаемая формовочная смесь улучшает качество поверхности, отливок, устраняет брак по усадочной пористости - ряби и полностью устраняет науглероживание поверхности отливок из низкоуглеродистой нержавеющей стали, отлитых в оболочковую форму, а известная смесь приводит к образованию дефектов отливок по ПОРИСТОСТИ в виде ряби и не устраняет науглероживания.

Антикоррозионные свойства стали определяются по методу ЛМ с провоцирующим нагревом по ГОСТ 6032-75 н образцах размером 80x20x3 мм, вырезанных из поверхностного слоя отливок. Образцы, изготовленные из отливок, залитых в формы из смесей 1-3, не подвергаются коррозии, а образцы из отливок из смеси 4 имеют по границам зерен трещины, что свидетельствует, о неудовлетворительных антикоррозионных свойствах.

Из предлагаемой смеси изготавливают корпуса задвижек и вентилей ДУ40-Д.100 из стали Ст 12Х18Н9ТЛ. Все отливки, изготовленные с использованием предлагаемого состава смеси

имеют чистую, гладкую поверхность и у них отсутствует науглероженный слой.

Состав предлагаемой смеси может использоваться в литейных цехах отрасли при изготовлении отливок из нержавеющих сталей в оболочковые формы.

Формула изобретения

o

Смесь для изготовления литейныл форм и стержней по постоянной модельной оснастке, включающ.ая огнеупорный наполнитель, новолачную феноло-форм5альдегидную смолу с уротропином и магнезит, отличающаяся тем, что, с целью улучшения .качества поверхности, устранения науглероживания и повышения антикоррозионных свойств отливок из нержавеющих ста0лей , смесь дополнительно содержит флотационный концентрат марганцевой руды, жидкую феноло-формальдегйдную смолу и борную кислоту при следующем соотношении ингредиентов, вес..%:

5 Флотационный концентрат марганцевой руды 3,0-10,0 Магнезит1,5-3,0

Новолачная фенолоформальдегидная

0

смола с уротропином 1,0-3,0 Борная кислота 0,1-0,15 Фёноло-формальдегидная смола2,0-2,5

Огнеупорный наполни- ..

5 тельОстальное

Источники информации, принятые во внимание при экспертизе

0

Авторы

Даты

1981-05-30—Публикация

1979-07-23—Подача