lO 4

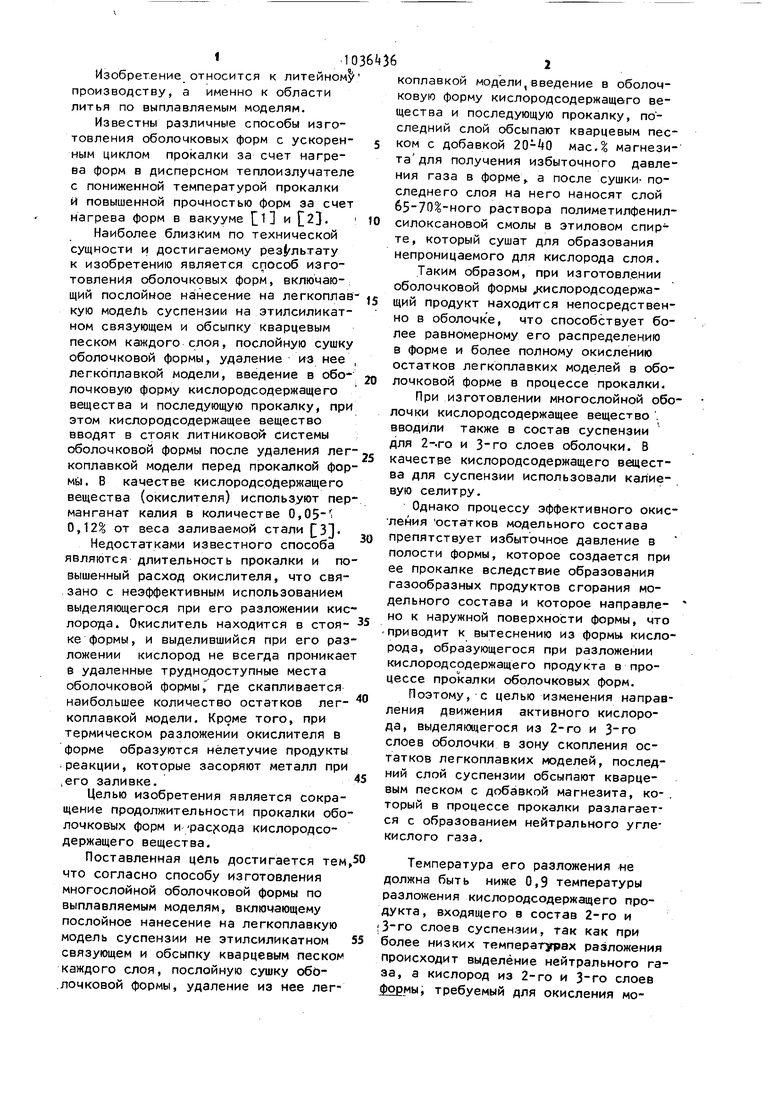

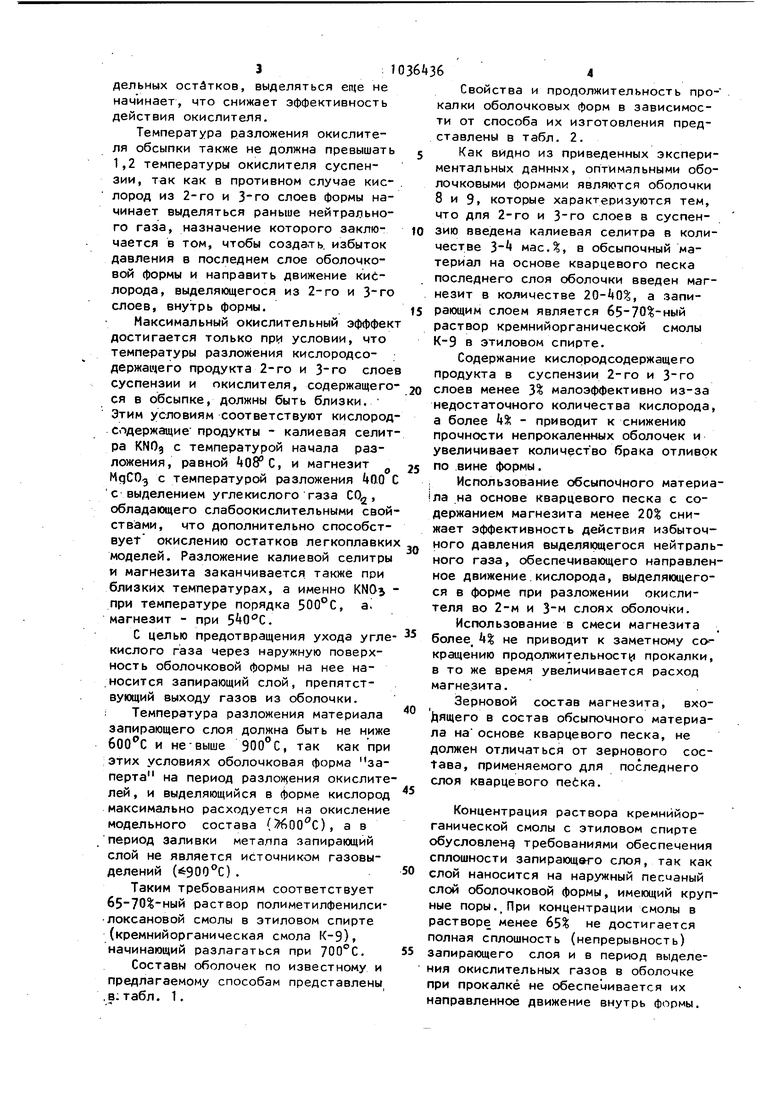

:о

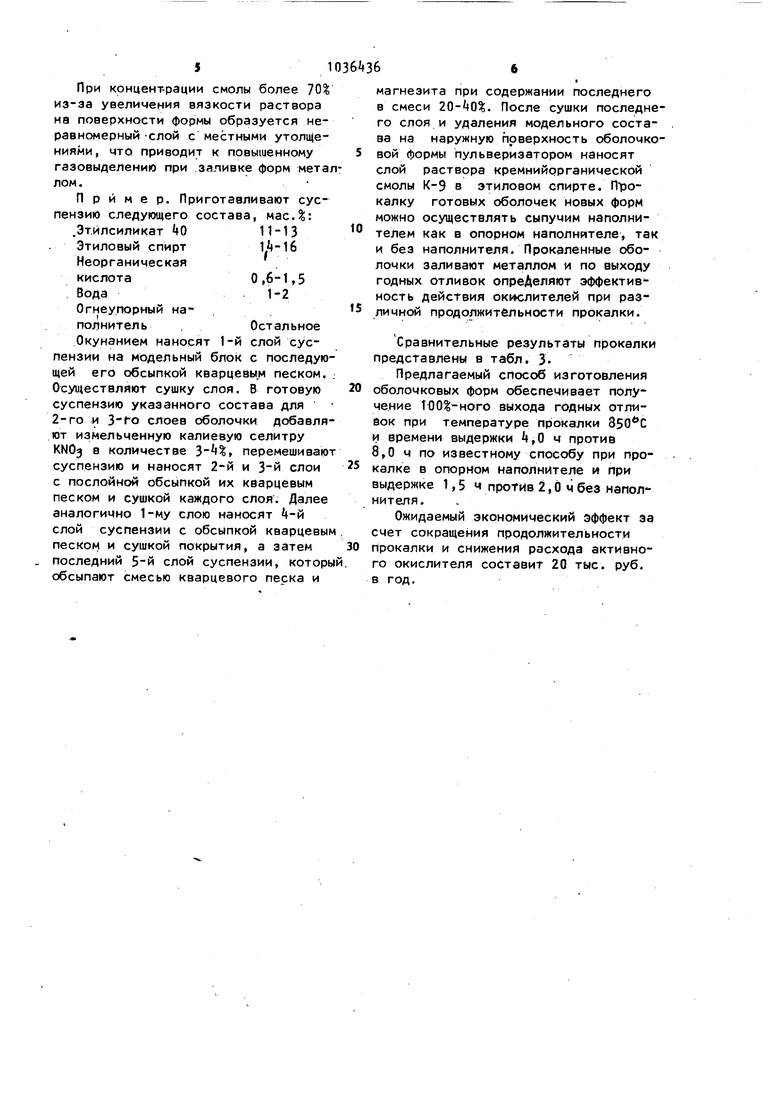

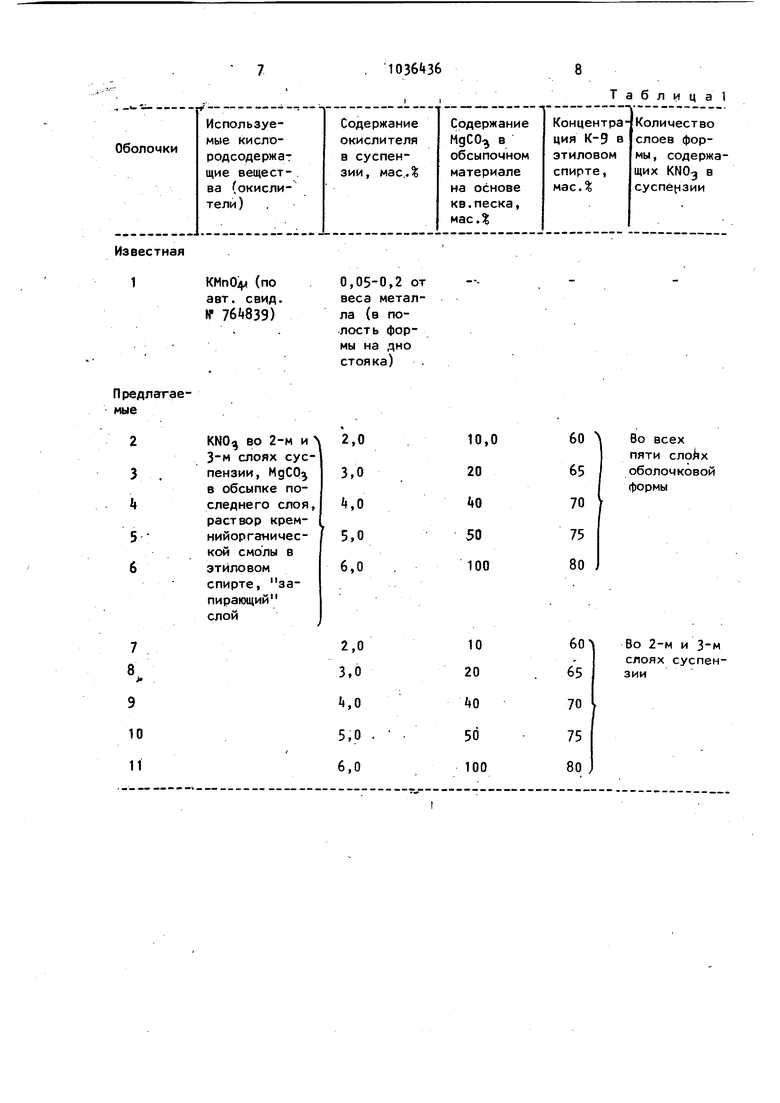

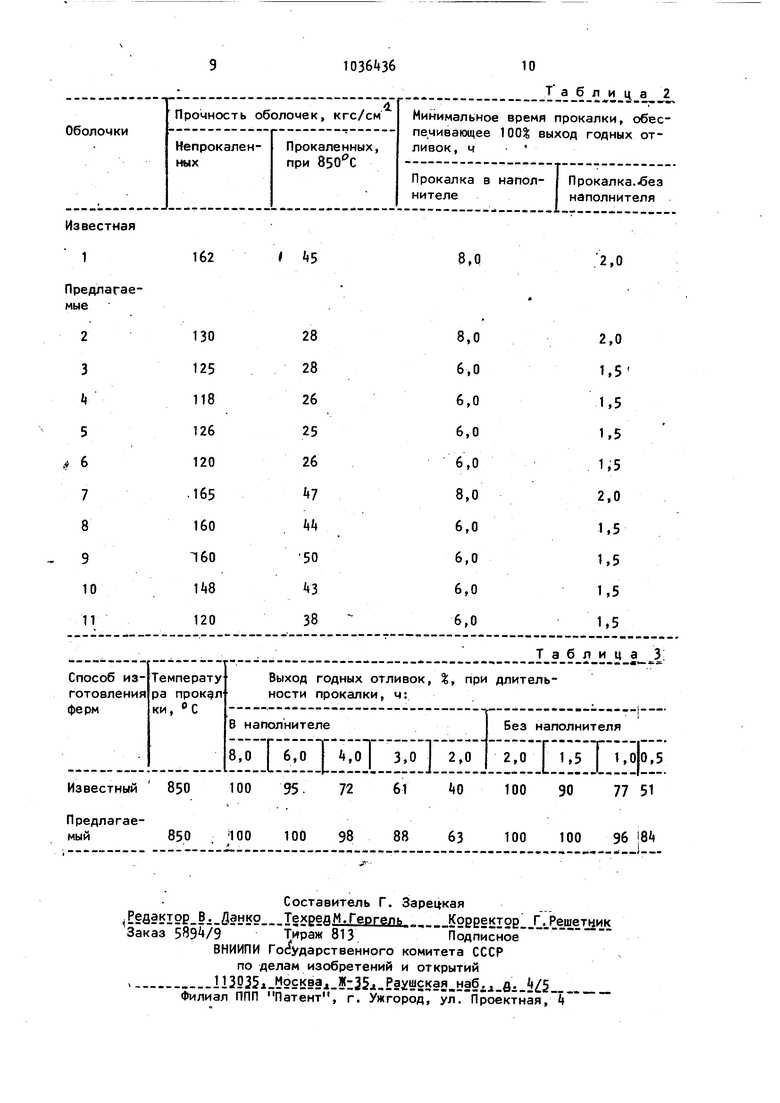

35 .10 Изобретение относится к литейному производству, а именно к области литья по выплавляемым моделям. Известны различные способы изготовления оболочковых форм с ускоренным циклом прокалки за счет нагрева форм в дисперсном теплоизлучателе с пониженной температурой прокалки И повышенной прочностью форм за счет нагрева форм в вакууме 1 и 2. Наиболее близким по технической сущности и достигаемому результату к изобретению является способ изготовления оболочковых форм, включаю-; щий послойное нанесение на легкоплав кую модель суспензии на этилсиликатном связующем и обсыпку кварцевым песком каждого слоя, послойную сушку оболочковой формы, удаление из нее легкоплавкой модели, введение в оболочковую форму кислородсодержащего вещества и последующую прокалку, при этом кислородсодержащее вещество вводят в стояк литниковой системы оболочковой формы после удаления лег коплавкои модели перед прокалкой фор мы. В качестве кислородсодержащего вещества (окислителя) используют пер манганат калия в количестве 0,050,12% от веса заливаемой стали 3 Недостатками известного способа являются длительность прокалки и по вышенный расход окислителя, что связано с неэффективным использованием выделяющегося при его разложении кис лорода. Окислитель находится в стояке формы, и выделившийся при его раз ложении кислород не всегда проникае S удаленные труднодоступные места оболочковой формы, где скапливается наибольшее количество остатков лег коплавкои модели. Кроме того, при термическом разложении окислителя в форме образуются нелетучие продукты реакции, которые засоряют металл при ,его заливке. Целью изобретения является сокращение продолжительности прокалки обо лочков:ых форм и рас; ода кислородсодержащего вещества. Поставленная цель достигается тем что согласно способу изготовления многослойной оболочковой формы по выплавляемым моделям, включающему послойное нанесение на легкоплавкую модель суспензии не этилсиликатном связующем и обсыпку кварцевым песком каждого слоя, послойную сушку обй.лочковой формы, удаление из нее легкоплавкои модели,введение в оболочковую форму кислородсодержащего вещества и последующую прокалку, последний слой обсыпают кварцевым песком с добавкой масД магнезитадля получения избыточного давления газа в форме а после сушки- последнего слоя на него наносят слой 65-701-ного раствора полиметилфенилсилоксановой смолы в этиловом спирте, который сушат для образования непроницаемого для кислорода слоя. Таким образом, при изготовлении оболочковой формы кислородсодержащий продукт находится непосредственно в оболочке, что способствует более равномерному его распределению в форме и более полному окислению остатков легкоплавких моделей в оболочковой форме в процессе прокалки. При изготовлении многослойной оболочки кислородсодержащее вещество . вводили также в состав суспензии для 2-.ro и слоев оболочки. В ,,.,,,кислородсодержащее го вещестКачествева для суспензии использовали калиевую селитру. Однако процессу эффективного окисления остатков модельного состава препятствует избыточное давление в полости формы, которое создается при ее прокалке вследствие образования газообразных продуктов сгорания модельного состава и которое направлено к наружной поверхности формы, что приводит к вытеснению из формы, кислорода, образующегося при разложении кислородсодержащего продукта в процессе прокалки оболочковых форм. Поэтому, с целью изменения направления движения активного кислорода, выделяюидегося из 2-го и Зго слоев оболочки в зону скопления остатков легкоплавких моделей, последний слой суспензии обсыпают кварцевым песком с добавкой магнезита, ко-. торый в процессе прокалки разлагается с образованием нейтрального углекислого газа. Температура его разложения не должна быть ниже 0,9 температуры разложения кислородсодержащего продукта, входящего в состав 2-го и 3-го слоев суспензии, так как при более низких температурах разложения происходит выделение нейтрального газа, а кислород из 2-го и Зго слоев ормы, требуемый для окисления модельных остатков, выделяться еще не начинает, что снижает эффективность действия окислителя. Температура разложения окислителя обсыпки также не должна превышать 1,2 температуры окислителя суспензии, так как в противном случае кислород из 2-го и слоев формы начинает выделяться раньше нейтрального газа, назначение которого заключается в том, чтобы созда.ть. избыток давления в последнем слое оболочковой формы и направить движение кислорода, выделяющегося из 2-го и слоев, внутрь формы. Максимальный окислительный эфффек достигается только npi;i условии, что температуры разложения кислородсодержаидего продукта 2-го и слое суспензии и окислителя, содержащего ся в обсыпке, должны быть близки. Этим условиям соответствуют кислород содержащие продукты - калиевая селит ра КМОз с температурой начала разложения, равной , и магнезит MqCOg с температурой разложения 0.0 с выделением углекислого газа СО, обладающего слабоокислительными свой ствами, что дополнительно способствует окислению остатков легкоплавки моделей. Разложение калиевой селитры и магнезита заканчивается также пои близких температурах, а именно KNOj при температуре порядка 500°С, а магнезит - при . С целью предотвращения ухода угле кислого газа через наружную поверхность оболочковой формы на нее наносится запирающий слой, препятствующий выходу газов из оболочки. : Температура разложения материала запирающего слоя должна быть не ниже и не-выше 900° С, так как при этих условиях оболочковая форма заперта на период разложения окислите лей, и выделяющийся в форме кислород максимально расходуется на окисление модельного состава ), а в период заливки металла запирающий слой не является источником газовыделений (1 900О . Таким требованиям соответствует б5-70%-ный раствор полиметилфенилсилоксановой смолы в этиловом спирте (кремнийорганическая смола К-9), начинающий разлагаться при 700°С. Составы оболочек по известному и предлагаемому способам представлены , в:табл. 1. Свойства и продолжительность прокалки оболочковых форм в зависимости от способа их изготовления представлены в табл. 2. Как видно из приведенных экспериментальных данных, оптимальными оболочковыми формами являются оболочки 8 и 9, которые характеризуются тем, что для 2-го и слоев в суспензию введена калиевая селитра в количестве мас., в обсыпочный материал на основе кварцевого песка последнего слоя оболочки введен Mai- незит в количестве , а запирающим слоем является б5-70%-ный раствор кремнийорганической смолы К-9 в этиловом спирте. Содержание кислородсодержащего продукта в суспензии 2-го и слоев менее 3% малоэффективно из-за недостаточного количества кислорода, а более - приводит к снижению прочности непрокаленных оболочек и увеличивает колич ство брака отливок по вине формы. Использование обсыпочного материала на основе кварцевого песка с содержанием магнезита менее 20 снижает эффективность действия избыточного давления выделяющегося нейтрального газа, обеспечивающего направленное движение.кислорода, выделяющегося в форме при разложении окислителя во 2-м и слоях оболочки. Использование в смеси магнезита более k% не приводит к заметному со-кращению продолжительност|/1 прокалки, в то же время увеличивается расход магнезита. Зерновой состав магнезита, вхоЙящего в состав обсыпочного материала на основе кварцевого песка, не должен отличаться от зернового состава, применяемого для последнего слоя кварцевого пебка. Концентрация раствора кремнийорганической смолы с этиловом спирте обусловлен требованиями обеспечения сплошности запирающего слоя, так как слой наносится на наружный песчаный слой оболочковой формы, имеющий крупные поры.При концентрации смолы в растворе менее 6S% не достигается полная сплошность (непрерывность) запирающего слоя и в период выделения окислительных газов в оболочке при прокалке не обеспечивается их направленное движение внутрь формы.

При концентрации смолы более 70% из-за увеличения вязкости раствора на поверхности формы образуется неравномерный -слой с местными утолщениями, что приводит к повышенному газовыделению при заливке форм металлом .

Пример. Приготавливают суспензию следующего состава, мае.%:

.Эт.йлсиликат kQ 11-13 Этиловый спирт Неорганическая

кислота0,6-1,5

Вода1-2

Огнеупорный

полнитель . Остальное Окунанием наносят 1-й слой суспензии на модельный блок с последующей его обсыпкой кварцевым песком. : Осуществляют сушку слоя. В готовую суспензию указанного состава для 2-го и S-fO слоев оболочки добавляют измельченную калиевую селитру КМОз в количестве З перемешивают суспензию и наносят 2-й и 3-й слои с послойной обсыпкой их кварцевым песком и сушкой каждого слоя. Далее аналогично 1-му слою наносят слой суспензии с обсыпкой кварцевым песком и сушкой покрытия, а затем последний слой суспензии, которы обсыпают смесью кварцевого песка и

магнезита при содержании последнего в смеси . После сушки последнего слоя и удаления модельного состава на наружную поверхность оболочковой формы пульверизатором наносят слой раствора кремнийррганической смолы К-9 в этиловом спирте. П рокалку готовых оболочек новых форм можно осуществлять сыпучим наполнителем как в опорном наполнителе, так и без наполнителя. Прокаленные оболочки заливают металлом и по выходу годных отливок определяют эффективность действия ок14слителей при различной продолжительности прокалки.

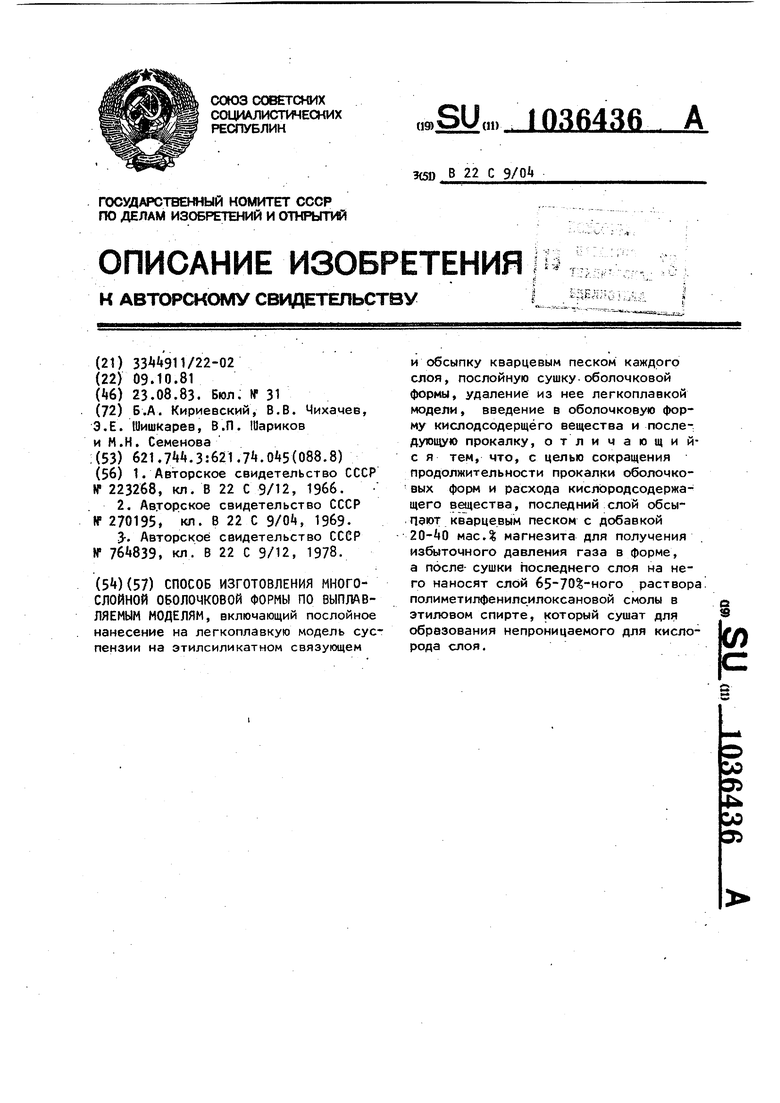

Сравнительные результаты прокалки представлены в табл. 3Предлагаемый способ изготовления оболочковых форм обеспечивает получение 100 -ного выхода годных отлмвок при температуре прокалки и времени выдержки Ц,О ч против 8,0 ч по известному способу при прокалке в опорном наполнителе и при

выдержке 1,5 ч против 2,0 ч без наполнителя.

Ожидаемый экономический эффект за счет сокращения продолжительности прокалки и снижения расхода активного окислителя составит 20 тыс. руб. в год.

т а б

л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2433013C1 |

| Способ изготовления многослойных оболочковых литейных форм по выплавляемым моделям | 2020 |

|

RU2746664C1 |

| Способ изготовления многослойных оболочковых литейных форм | 1982 |

|

SU1101317A1 |

| Состав для обсыпки блоков моделей с керамическим покрытием | 1982 |

|

SU1196095A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532764C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2604281C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

| Обсыпочный материал для изготовления оболочковых форм по выплавляемым моделям | 1982 |

|

SU1068203A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ В ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2368451C1 |

спирте, запирающийслой

7

8

9

10

11

Во 2-м и 3-м слоях суспензии

Таблица 2

Авторы

Даты

1983-08-23—Публикация

1981-10-09—Подача