00

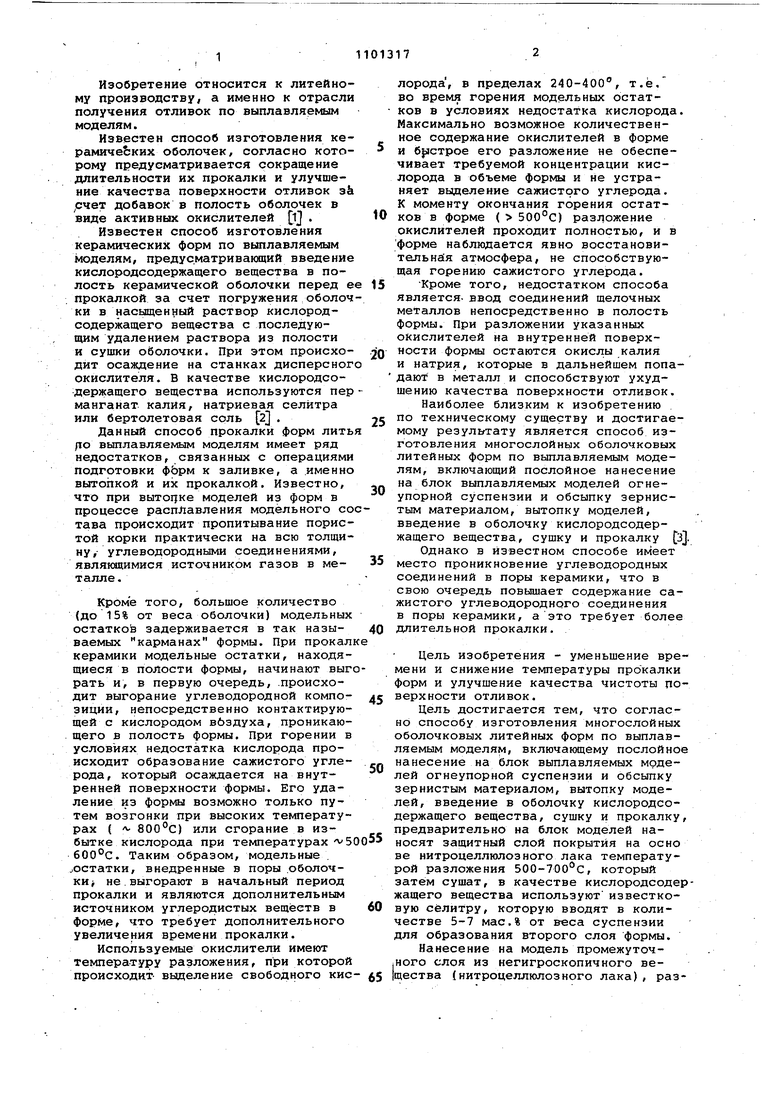

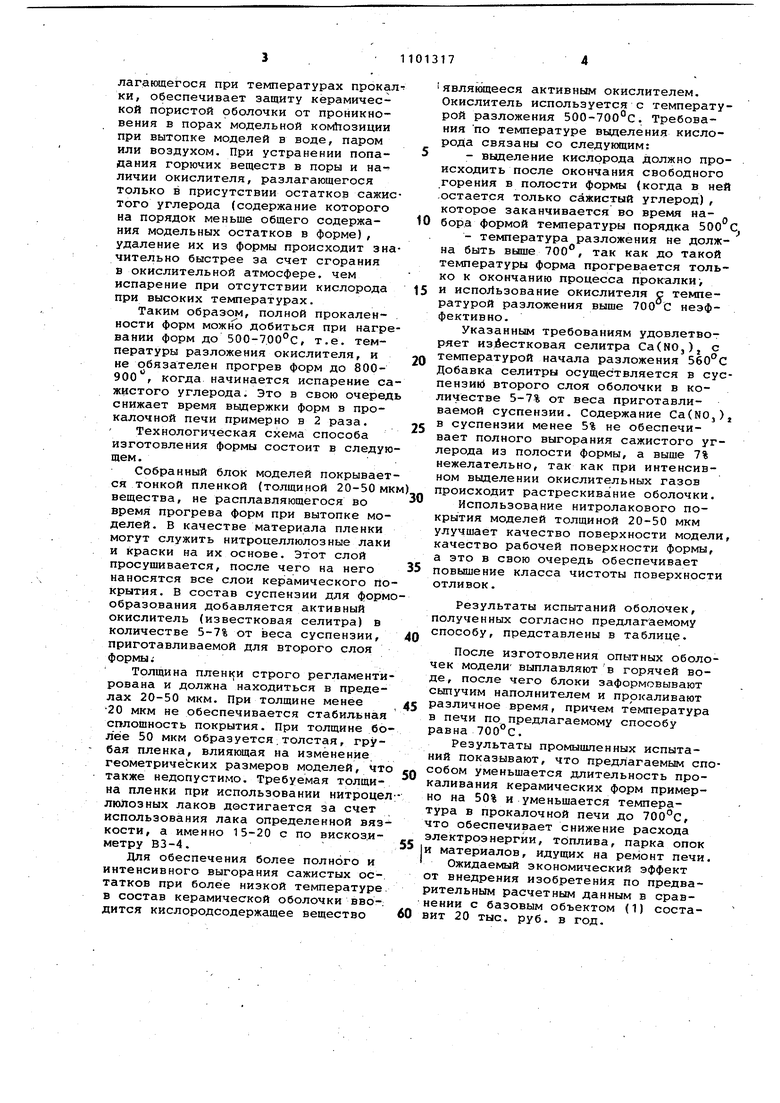

i Изобретение относится к литейно му производству, а именно к отрасл получения отливок по выплавляемым моделям. Известен способ изготовления ке рамиче&ких оболочек, согласно кото рому предусматривается сокращение длительности их прокалки и улучшение качества поверхности отливок з рчет добавок в полость оболочек в виде активных окислителей lj . Известен способ изготовления керамических форм по выплавляемым моделям, предусматривающий введени кислородсодержащего вещества в полость керамической оболочки перед прокалкой за счет погружения оболоч ки в насыщенный раствор кислородсодержащего вещества с последующим удалением раствора из полости и сушки оболочки. При этом происхо дит осаждение на станках дисперсно окислителя. В качестве кислородсодержащего вещества используются пер манганат калия, натриевая селитра или бертолетовая соль 2 . Данный способ прокалки форм лит /IO выплавляемым моделям имеет ряд недостатков, связанных с операциям подготовки фЬрм к заливке, а .именн вытопкой и их прокалкой. Известно, что при вытог ке моделей из форм в процессе расплавления модельного с тава происходит пропитывание порис той корки практически на всю толщи ну, углеводородными соединениями, являкяцимися источником газов в металле. Кроме того, большое количество (до 15% от веса оболочки) модельных остатков задерживается в так называемых карманах формы. При прокал керамики модельные остатки, находящиеся в полости формы, начинают выг рать и, в первую очередь, .происходит выгорание углеводородной композиции, непосредственно контактирующей с кислородом вбздуха, проникающего в полость формы. При горении в условиях недостатка кислорода происходит образование сажистого углерода, который осаждается на внутренней поверхности формы. Его удаление из формы возможно только путем возгонки при высоких температурах ( л- 800°С) или сгорание в избытке кислорода при температурах 5 600°С. Таким образом, модельные . Jocтaтки, внедренные в поры .оболочки j не.выгорают в начальный период прокалки и являются дополнительным источником углеродистых веществ в форме, что требует дополнительного увеличения времени прокалки. Используемые окислители имеют температуру разложения, при которой происходит- выделение свободного кис лорода, в пределах 240-400°, т.е. во время горения модельных остатков в условиях недостатка кислорода. Максимально возможное количественное содержание окислителей в форме и CjjicTpoe его разложение не обеспечивает требуемой концентрации кислорода в объеме формы и не устраняет выделение сажистого углерода. К моменту окончания горения остатков в форме ( 500°С) разложение окислителей проходит полностью, и в форме наблюдается явно восстановительнйя атмосфера, не способствующая горению сажистого углерода. Кроме того, недостатком способа является- ввод соединений щелочных металлов непосредственно в полость формы. При разложении указанных окислителей на внутренней поверхности формы остаются окислы калия и натрия, которые в дальнейшем попадают в металл и способствуют ухудшению качества поверхности отливок. Наиболее близким к изобретению по техническому существу и достигаемому результату является способ изготовления многослойных оболочковых литейных форм по выплавляемым моделям, включающий послойное нанесение на блок выплавляекщлх моделей огнеупорной суспензии и обсыпку зернистым материалом, вытопку моделей, введение в оболочку кислородсодержащего вещества, сушку и прокалку з. Однако в известном способе имеет место проникновение углеводородных соединений в поры керамики, что в свою очередь повышает содержание сажистого углеводородного соединения в поры керамики, а это требует более длительной прокалки. Цель изобретения - уменьшение времени и снижение температуры прокалки форм и улучшение качества чистоты поверхности отливок. Цель достигается тем, что согласно способу изготовления многослойных оболочковых литейных форм по выплавляемым моделям, включающему послойное нанесение на блок выплавляемых моделей огнеупорной суспензии и обсыпку зернистым материалом, вытопку моделей, введение в оболочку кислородсодержащего вещества, сушку и прокалку, предварительно на блок моделей наносят защитный слой покрытия на осно ве нитроцеллюлозного лака температурой разложения 500-700°С, который затем сушат, в качестве кислородсодержащего вещества используют известковую селитру, которую вводят в количестве 5-7 мас.% от веса суспензии для образования второго слоя формы. Нанесение на модель промежуточHoro слоя из негигроскопичного веества (нитроцеллюлозного лака), разлатающегося при температурах прокал ки, обеспечивает защиту керамической пористой оболочки от проникновения в порах модельной композиции при вытопке моделей в воде, паром или воздухом. При устранении попаДания горючих веществ в поры и наличии окислителя, разлагающегося только в присутствии остатков сажис того углерода (содержание которого на порядок меньше общего содержания модельных остатков в форме), удаление их из формы происходит зна чительно быстрее за счет сгорания в окислительной атмосфере, чем испарение при отсутствии кислорода при высоких температурах. Таким образом, полной прокаленности форм можно добиться при нагре вании форм до 500-7.00°С, т.е. температуры разложения окислителя, и не обязателен прогрев форм до 800900, когда начинается испарение са жистого углерода. Это в свою очеред снижает время выдержки форм в прокалочной печи примерно в 2 раза. Технологическая схема способа изготовления формы состоит в следую щем. Собранный блок моделей покрывает ся тонкой пленкой (толщиной 20-50 мк вещества, не расплавляющегося во время прогрева форм при вытопке моделей. В качестве материала пленки могут служить нитроцеллюлозные лаки и краски на их основе. Этот слой просушивается, после чего на него наносятся все слои керамического По крытия. В состав суспензии для форм образования добавляется активный окислитель (известковая селитра) в количестве 5-7% от веса суспензии, приготавливаемой для второго слоя формы; Толщина пленки строго регламенти рована и должна находиться в пределах 20-50 мкм. При толщине менее 20 мкм не обеспечивается стабил-ьная сплошность покрытия. При толщине бо лёе 50 мкм образуется , толстая, грубая пленка, влияющая на изменение геометрических размеров моделей, чт также недопустимо. Требуемая толщина пленки при использовании нитроце люЛозных лаков достигается за счет использования лака определенной вяз кости, а именно 15-20 с по вискоз.иметру ВЗ-4. Для обеспечения более полного и интенсивного выгорания сажистых остатков при более низкой температуре в состав керамической оболочки вводится кислородсодержащее вещество являющееся активным окислителем. Окислитель используется с температурой разложения 500-700°С. Требования по температуре выделения кислорода связаны со следующим: -выделение кислорода должно происходить после окончания свободного горения в полости формы (когда в ней .остается только сажистый углерод), которое заканчивается во время набора формой температуры порядка 500 С, -температура разложения не должна быть выше 700, так как до такой температуры форма прогревается только к окончанию процесса прокалки и использование окислителя с температурой разложения выше 700 С неэффективно. Указанным требованиям удовлетворяет изйестковая селитра Ca(NOj), с температурой начала разложения 560с Добавка селитры осуществляется в суспензи1д второго слоя оболочки в количестве 5-7% от веса приготавливаемой суспензии. Содержание Ca(NOj)j в суспензии менее 5% не обеспечивает полного выгорания сажистого углерода из полости формы, а выше 7% нежелательно, так как при интенсивном выделении окислительных газов происходит растрескивание оболочки. Использование нитролакового покрытия моделей толщиной 20-50 мкм улучшает качество поверхности модели, качество рабочей поверхности формы, а это в свою очередь обеспечивает повышение класса чистоты поверхности отливок. Результаты испытаний оболочек, полученных согласно предлагаемому способу, представлены в таблице. После изготовления опытных оболочек модели выплавляют в горячей воде, после чего блоки заформовывают сыпучим наполнителем и прокаливают различное время, причем температура в печи по предлагаемому способу равна . Результаты промышленных испытаний показывают, что предлагаемым способом уменьшается длительность прокаливания керамических форм примерно на 50% и уменьшается температура в прокалочной печи до 700°С, то обеспечивает снижение расхода электроэнергии, топлива, парка опок и материалов, идущих на ремонт печи. Ожидаемый экономический эффект т внедрения изобретения по предваительным расчетным данным в сравнении с базовым объектом (1) состаит 20 тыс. руб. в год.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2010 |

|

RU2433013C1 |

| Способ изготовления многослойных оболочковых литейных форм по выплавляемым моделям | 2020 |

|

RU2746664C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532753C1 |

| Способ прокалки керамических форм,пОлучАЕМыХ пО ВыплАВляЕМыМ МОдЕляМ | 1979 |

|

SU829316A1 |

| Способ изготовления многослойной оболочковой формы по выплавляемым моделям | 1981 |

|

SU1036436A1 |

| Суспензия для изготовления литейных форм по выплавляемым моделям | 1979 |

|

SU772670A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532764C1 |

| Способ прокаливания форм,получаемых по выплавляемым моделям | 1981 |

|

SU948531A1 |

| Способ выплавления модельной композиции из многослойной оболочковой формы | 1983 |

|

SU1155347A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКОЙ ОБОЛОЧКИ ДЛЯ ОТЛИВОК С УЗКИМИ РАЗВИТЫМИ ВНУТРЕННИМИ ПОЛОСТЯМИ ПРИ ЛИТЬЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2005 |

|

RU2277452C1 |

СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ЛИТЕЙНЫХ ФОРМ jno выплавляемым моделям, включакнций послойное .нанесение на блок вьшлавля мых моделей огнеупорной суспензии и обсыпку зернистым материалом, вытопку моделей, введение в оболочку кислородсодержащего вещества, сушку и прокалку, отличающийся тем, что, с целью уменьшения времени и снижения температуры прокалки, а также улучшения чистоты поверхности отливок, предварительно на блок моделей наносят защитный слой покрытия на основе нитроцеллюлозного лака температурой разложения 500-700 С, который затем сушат, а в качестве кислородсодержащего вещества используют известковую селитру, которую g вводят в количестве 5-7 мас.% от (Л веса суспензии для образования второго слоя формы.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления керамических литейных форм по выплавляемым моделям | 1977 |

|

SU764836A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-07-07—Публикация

1982-07-30—Подача