Изобретение относится х литейному производству и может быть исполь зовано в литейных цехах в процессе литья по выплавляемым моделям.

Известен обсыпочный материал на основе кварцевого песка с добавкой борной кислоты в коли |естве 3-5%, чем достигается повышение прочности оболочковых форм при высоких теишературах за счет образования боросиликатного стекла {1}.

Однако для данного обсыпочного материала характерны наличие пригара на поверхности отливок и недостаточная термостойкость оболочковых форм.

Наиболее близким по технической СУ1ДНОСТИ и достигаемому результату к изобретению является обсыпочный материал для изготовления форм для второго и последующих слоев оболочк на основе молотого шлака-отхода ваграночного производства, основу которого составляет окись кремния. Этим Обеспечивается повышение прочности оболочек и снижение себестоимости отливок 2.

Однако известный обсыпочный материал не исключает образования пригара на поверхности стальных отливок из-за высокого содержания в нем окислов железа..

Цель изобретения - повышение проности оболочек в горячем состоянии, увеличение выхода годного отливок и снижение их пригара.

Поставленная цель Достигается тем, что обсыпочный материал для изготовления оболочковых форм по выплавляемым моделям на основе шлака с окисью кремния в качестве основы дополнительно содержит борную кислоту, а в качестве шлака на основе окиси кремния - шлак от сгорания каменного угля тепловых электростанций при следующем соотнесении ингредиентов, мас.%:

Шлак от. сгорания

каменного угля

тепловых электростанций98,4-99,5

Борная кислота 0,5-1,6 причем упомянутый шлак имеет следуюиий химический , мас.%:

22,5-23,5

Окись алюминия 0,3-0,4 Окись магния 0,5-0,8 Окись натрия 7,5-8,5 Закись железа 2,8-3,7 Окись кальция Серный ангидрид 0,4-1,2 2,0-2,5 Окись калия Окись кремния

остальное

После нанесения необходимого количества слоев на модельный блок путем последовательного окунания в суспензию и обсыпкой молотым шлаком указанного Состава готовые формыт с выплавленными моделями подвергаются прокалке в печи при 900-950 С в олоках с наполнителем. В процессе прокалки оболочковых форм содержащиеся в шлаке обсыпочных слоев окислы жепеза благодаря присутствию борной кислоты частично раствор51ются и переходят в высокотемпературное соединение, что предотвращает приГар отливки.

Основная химическая реакция, которая протекает при взаимодействии борной кислоты со шлаком состоит во взаимодействии SiO с 2Si02 + HзBOз + 2Sip2Bgq3. Соединение легкоплавкое и при температуре выше разлагается с выделением Si02 борного ангидрида . Образовавшийся, борный ангидрид взаимодействует с FeO

+ РеО FeBgO/,-в результат-е чего получается борат железа, котсчрадй не взаимодействует с металлом отливки, при зтом также не исключается прямое взаимодействие борной кислоты с РеО.

Содержание борной кислоты менее 0,5% в обсыпочисял материале недостаточно и приводит к образованию пригара на стальных отливках. Содержание борной кислоты более1,6% способствует снижению газопроницаемости форма и образованию тазовых дефектов в отливкахо

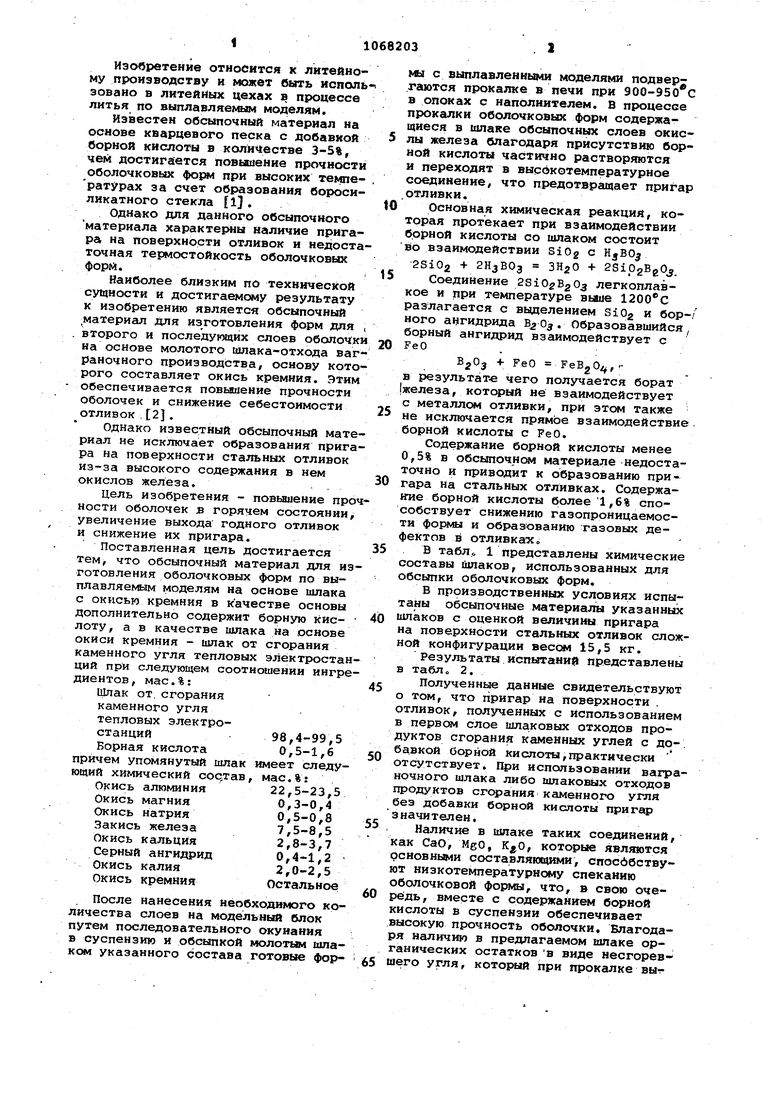

В табЛо 1 представлены химические составы шлаков, использованных для обсыпки оболочковых форм.

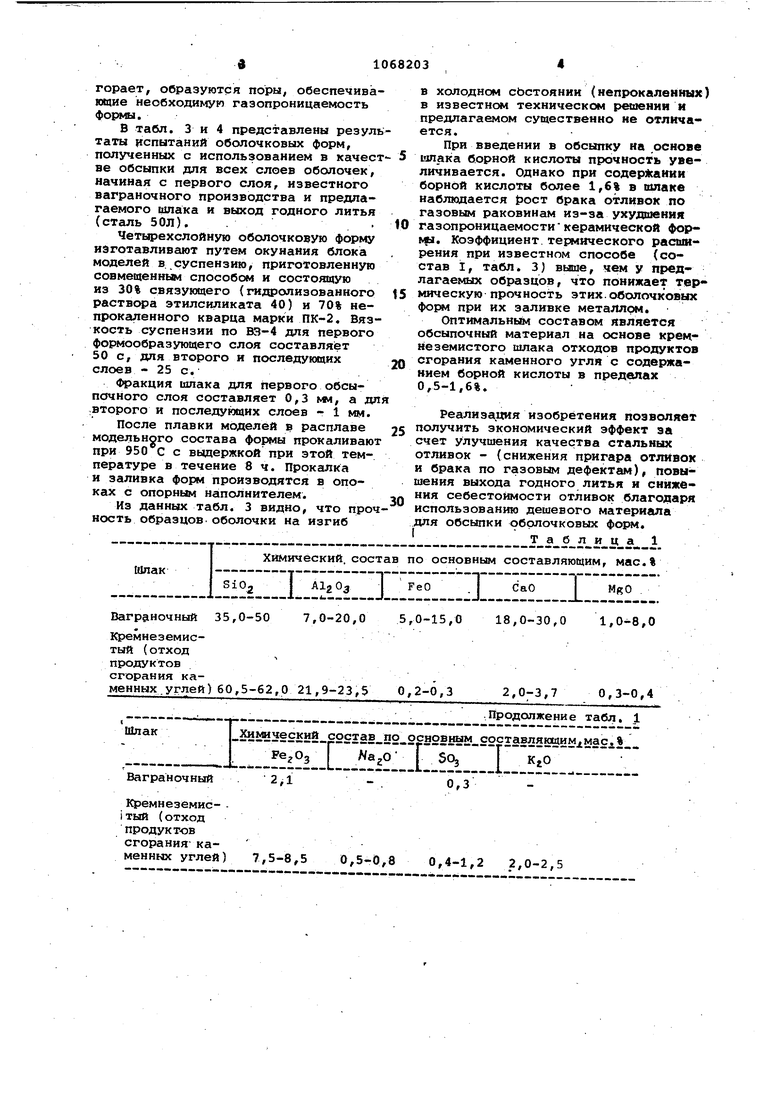

В производственных условиях испытаны обсыпочные материалы указанных шлаков с оценкой величины пригара на поверхности стальных отливок сложной конфигурации весом 15,5 кг.

Результаты испытаний представлены в табЛо 2.

Полученные данные свидетельствуют о том, что пригар на поверхности , отливок, полученных с использованием в первсяи слое шлаковых отходов продуктов сгорания каменных углей с добавкой борной кислоты,практически отсутствует. При использовании ваграночного шлака либо шлаковых отходов продуктов сгорания кгиненного угля без добавки борной кислоты пригар значителен.

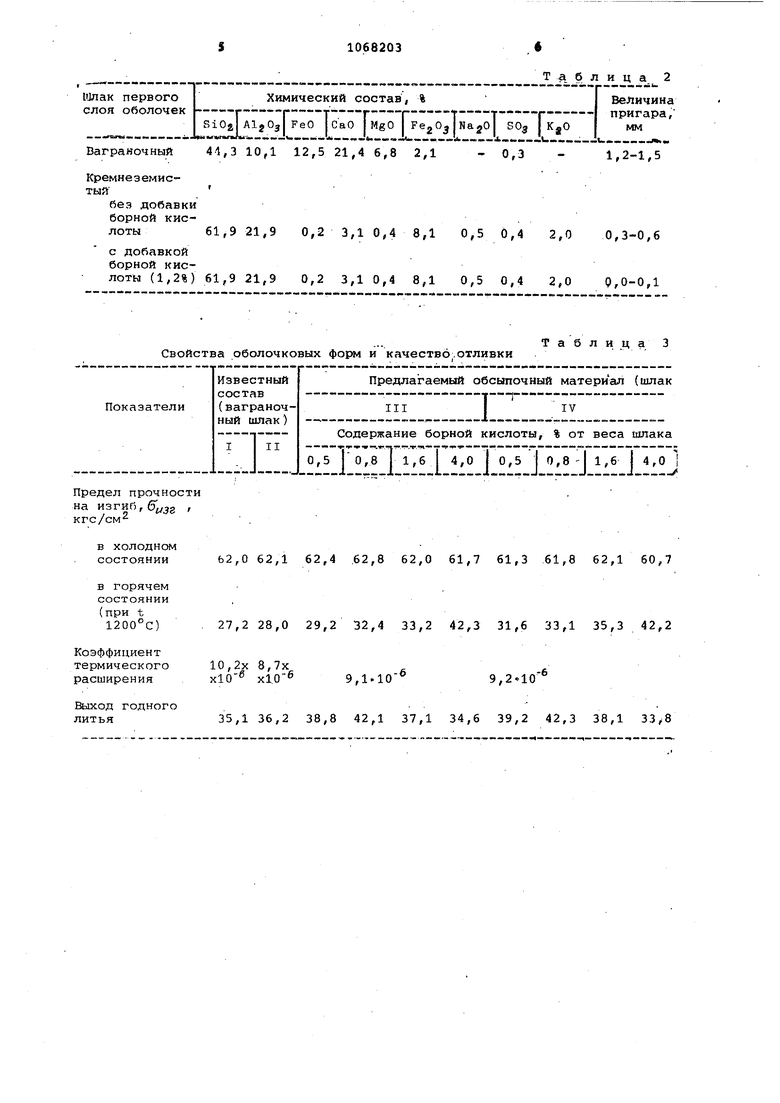

Наличие в шлаке таких соединений, как Сао, MgO, , которые являются рсиовными составляющими, спосдбствуют низкотемпературному спеканию оболочковой формы, что, в свою очередь, вместе с содержайи борной кислоты в суспензии ое5еспечивает высокую прочность оболочки. Благодаря наличию в предлагаемом шлаке органических остатков в виде несгоревшего угля, который при прокалке выт горает, образуются поры, обеспечивающие необходимуп газопроницаемость формы. В табл. 3 и 4 представлены резуль таты испытаний оболочковых форм, полученных с использованием в качест ве обсыпки для всех слоев оболочек, начиная с первого слоя, известного ваграночного производства и предшагаемого цшака и выход годного литья (сталь 50л). . Четырехслойную оболочковую форму изготавливают путем окунания блока моделей в. суспензию, приготовленную совмещенным способом и состоящую из 30% связующего (гидролизованного раствора этилсиликата 40) и 70% не прокаленного кварца марки ПК-2. Вязкость суспензии по ВЗ-4 для первого формообразующего слоя составляет 50 с, для второго и последующих слоев - 25 с. Фракция шпака для первого обсыпочного слоя составляет 0,3 мм, а дл .второго и последующих слоев - 1 мм. После плавки моделей в расплаве модельного состава формы прокаливают при 950 С с выдержкой при этой температуре в течение 8 ч. Прокалка и заливка форм производятся в опоках с опорным наполнителем. Из данных табл. 3 видно, что проч ность образцов оболочки на изгиб в холодном сЬстоянии (непрокаленных) в известном техническом решении и предлагаемом существенно не отличается. При введении в обсыпку на основе шлака борной кислоты прочность увеличивается. Однако при содер:1самии борной кислоты более 1,6% в шлаке наблюдается брака отливок по газовым раковинам из-за ухудшения газопроницаемостикерамической форi«i. Коэффициент, термического расширения при известном способе (состав I, табл. 3) выше, чем у предлагаемых образцов, что понижает термическую прочность этих, оболочковых форм при их заливке металлом. Штимальньш составом является обсыпочный материал на основе кремнеземистого шлака отходов продуктов сгорания каменного угля с содержанием борной кислоты в пределах 0,5-1,6%. Реализа.ция изобретения позволяет получить экономический эффект за счет улучшения качества стальных отливок - (снижения пригара отливок и брака по газовым дефектам), повышения выхода годного литья и снижения себестоимости отливок благодаря использованию дешевого материеша для обсыпки оболочковых форм, Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| ОБСЫПОЧНЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2532765C1 |

| Способ изготовления многослойной оболочковой формы по выплавляемым моделям | 1982 |

|

SU1136883A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КЕРАМИЧЕСКИХ ОБОЛОЧЕК ДЛЯ ЛИТЬЯ ПО УДАЛЯЕМЫМ МОДЕЛЯМ | 2013 |

|

RU2547071C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МНОГОСЛОЙНЫХ ОБОЛОЧКОВЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ (ВАРИАНТЫ) | 2008 |

|

RU2368452C1 |

| Способ изготовления отливок по удаляемым моделям | 1987 |

|

SU1470423A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ КЕРАМИЧЕСКИХ ФОРМ | 2015 |

|

RU2604281C1 |

| СПОСОБ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ С ИСПОЛЬЗОВАНИЕМ В КАЧЕСТВЕ СВЯЗУЮЩЕГО ЖИДКОГО СТЕКЛА | 2003 |

|

RU2266172C2 |

| Способ изготовления керамических оболочковых форм для литья по выплавляемым моделям | 2018 |

|

RU2691914C1 |

| Способ изготовления многослойной оболочковой формы по выплавляемым моделям | 1981 |

|

SU1036436A1 |

| Способ изготовления керамических форм по выплавляемым моделям для получения точных отливок из химически активных и жаропрочных сплавов | 2021 |

|

RU2757519C1 |

ОБСЫПОЧНЫЙ МАТЕРИАЛДЛЯ ИЗГОТОВЛЕНИЯ ОБОЛОЧКОВЫХ ФОРМ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ на основе шлака с окисью кремния в качестве основы, отличающийся тем, что, с целью повышения прочности оболо чек в горячем состоянии и увеличения выхода годного отливок, обсыпочный материал дополнительно содержит борную кисЛоту, а в качестве шлака на основе окиси кремния он содержит шлак от сгорания каменного угля тепловых электростанций при следующем соотношении ингредиентов, мас.%: шлак от сгорания каменного угля тепловых электростанций98,4-99,5 Борная кислота 0,5-1,6 причем шлак имеет следующий химический состав, мас.%: 22,5-23,5 Окись алюминия i 0,3-0,4 Окись магния Окись натрия 0,5-0,8 (Л 7,5-8,5 Закись железа 2,8-3,7 Окись кальция Серный ангидрид 0,4-1,2. 2,0-2,5 Окись калия Окись кремния, Остальное :D э X ND о Ы

Ваграночный 35,0-50 7,0-20,0 Кремнеземистый (отход прюдуктов сгорания каменных.углей)60,5-62,0 21,9-23,5 Ваграночный 7,5-8,5 0,5-0,8 0,4-1,2 2,0-2,5

Продолжение табл. 1 -2SISi3e I S 2SISS«D2 2 i 2 flSy 2°I§S55H5H jLM§c.% агО SOj J Kj( 2,1 - . 0,3 5,0-15,0 18,0-30,0 1,0-8,0 . 2,0-3,7 0,3-0,4 0,2-0,3 Кремнеземистыйбез добавки борной кислоты 61,921,9 0,2 3,1 0,4 с добавкой борной кислоты (1,2%) 61,9 21,9 0,2 3,1 0,4

Свойства оболочковых форм и качество.отливки Известный состав (ваграночПоказателиный шлак) ii:

Предел прочности на изгиб, , кгс/см в холодном состоянии 62,0 62,1 62,4 .62,8 62,0 в горячем состоянии (при t 1200°С) 27,2 28,0 29,2 32,4 33,2

Коэффициент

термического 10,2х 8,7х

расширения х10 х10 9,1. алход годного литья35,1 36,2 38,8 42,1

Таблица 2

Таблиц а 3

9,2.10 Содержание борной кислоты, % от веса шлака Т 0,8 1 1,6 I 4,0 I 0,5 I 0,8 I 1,6 I 4,0 1 8,1 0,5 0,4 2,0 0,3-0,6 8,1 0,5 0,4 2,0 Q,0-0,1 Предлагаемый обсыпочный материал (шлак IIII IV 61,7 61,3 61,8 62,1 60,7 42,3 31,6 33,1 35,3 42,2 . 37,1 34,6 39,2 42,3 38,1 Предел прочности на иэги6,бузг I кгс/см2 в холодном 61,8 62,9 61,9 состоянии в горячем состоянии (при t 1200°С) 31,2 32,8 33,4 Коэффициент

Продолжение табл.З 60,2 61,7 62,0 62,3 63,4 43,1 31,3 32,1 34,7 42,8

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Раскин К.Л | |||

| и др | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| - Литейное производство, 1973, 6, с | |||

| Способ сопряжения брусьев в срубах | 1921 |

|

SU33A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОРМ В ПРОИЗВОДСТВЕ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 0 |

|

SU231069A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-01-23—Публикация

1982-03-31—Подача