м 1

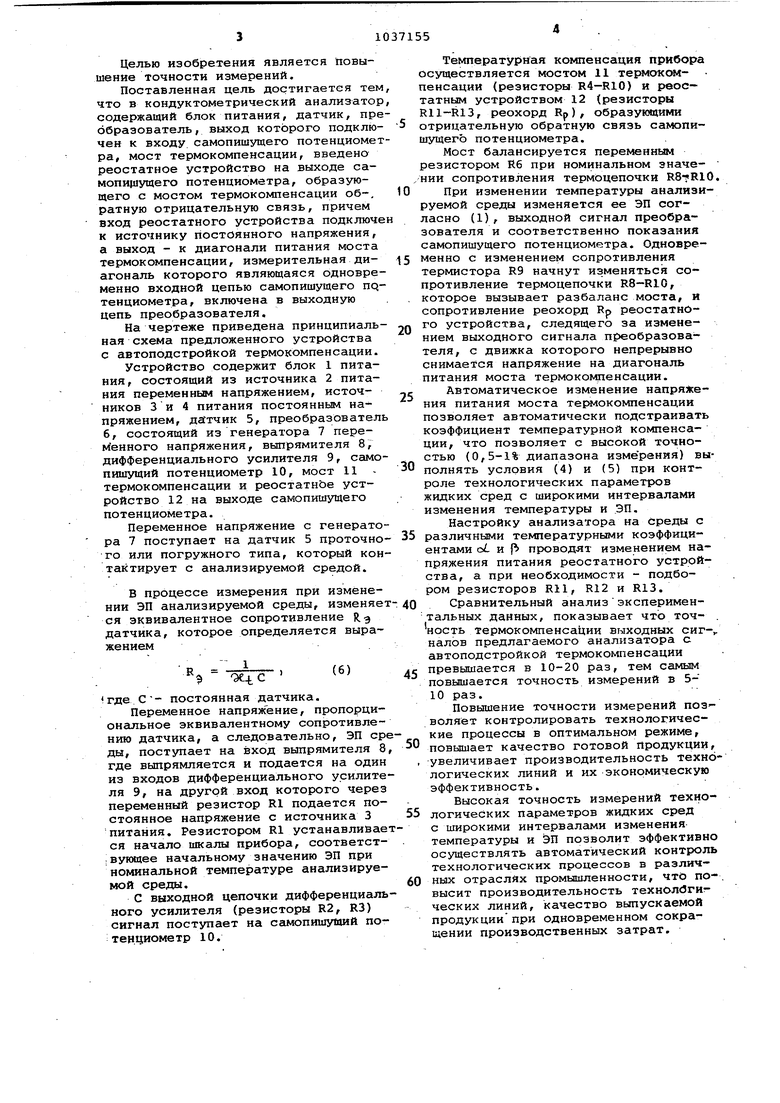

Ьд Изобретение относится к контроль но-измерительной технике, а точнее к устройствам для анализа жидких сред кондуктометрическим -,летодом,1 и может быть использовано Для конт.роля технологических параметров в химической, нефтехимической, металлургической, строительной и др. отраслях промышленности. Известны устройства для измерения электропроводности (ЭП) жидких сред, содержащие стабилизированный источник питания, вторичный прибор, генератор г1еременйого напряжения, соединенный через усилитель мощност с измеЕЛ1тельной схемой, включаквдей первичный преобразователь, термоком пенсатор с термочувствительным элементом tilВо многих случаях при ведении технологических процессов температу ра анализируемой среды меняется в широких интервалах (несколько десят ков градусов). Зависимость величины ЭП от температуры выражается линейньм уравнением второго порядка .Hb- - u-t Hibc-t-t,), (1) где - ЭП при данной температур - ЭП при номинальной темпе ратуре; отклонение температуры от ее номинального значения; аи fb - температурные коэффициенты Выходные сигналы кондуктометричес ких анализаторов при данной температуре анализируемой жидкости являются функцией Где &ЗС4; приращения ЭП при изменений температуры анализируемой жидкости на А-Ь -Ь--Ьи С учетом (2) можно записатй Vin- bblXv i VlXf (3) гдеи, Кзех.,) выходные сигналы анализаторов при номинальной температуре анализи. руемых жидкостей; бЫу-Ь ) - приращения выходны сигналов анализато ров при изменении температуры анализируемой жидкости на ДЬ . Идеальным условием осуществления термокомпёнсации выходных сигналов является равенство приращения выход ных напряжений анализаторов и термокомпенсиругощих устройств от изменения температуры анализируемых сред fi Uewn- JebiXTv, ( Уравнение (3) примет вид Bbixt bwuh в известных устройствах, несмотря на применение термокомпенсирующих устройств, не удается добиться выполнения условий (4) и (5) с удовлетворительной точностью в широких интервалах изменения температуры и ЭП анализируемых растворов. Погрешность измерений может достигать 20% и более диапазона измерений при сложности настройки устройства на среды с различными температурными коэффициентами oi. и f. Указанные недостатки частично устранены в устройствах с применением мостовых схем термокомпенсации выходных сигналов. Наиболее близким к предлагаемому по технической сущности является кондуктометр для измерения концентрации бихроматных щелоков, содержащий блок питания, датчик, соединенный с преобразователем, выход которого подключен к входу самопишущего потенциометра, мост термокомпенсации, измерительная диагональ которого включена последовательно с входом самопишущего потенциометра и выходом преобразователя, а диагональ питания моста подключена к источнику постоянного напряжения 23. С целью компенсации влияния температуры анализируемой жидкости на повышение точности измерений термокомпенсирукнций элемент включают .. взмоет постоянного тока. Мост балансируется при номинальной температуре и включается таким образом, чтобы н самопишущий потенциометр поступала разность напряжений, возникающих при изменении температуры анализируемой жидкости на выходах преобразователя кондуктометра и мостовой схемы. Условия (4) и (5) с достаточной точностью выполняются кондуктометром согласованием выходных напряжений преобразователя и моста термокомпенсации, регулировкой напряжения, поступающего с преобразователя в схему вычитания, при контроле технологических параметров жидких сред с узкими интервалами изменения температуры (до ) и ЭП (до 0,5 порядка, например, от 10 до 5- ). При применении кондуктометра с фиксированным коэффициентом термокомпенсации в жидких средах с широкими интервалами изменения температуры (до нескольких десятков градусов, например, от 10 до и более) и ЭП (до нескольких порядков, например, от 1 до 5 IOT -CM/M и более) погрешность измерений может достигать 10% и более, что не позволяет вести технологические процессы в оптимальном режиме, снижает качество готовой продукции и экономическую эффективность технологических линий. Целью изобретения является повышение точности измерений. Поставленная цель достигается тем что в кондуктометрический анализатор содержащий блок питания, датчик, пре образователь, выход которого подключен к входу, самопишущего потенциомет ра, мост термокомпенсации, введено реостатное устройство на выходе самопищущего потенциометра, образующего с мостом термокомпенсации об-, ратную oтpицaтeльнs связь, причем вход реостатного устройства подключе к источнику постоянного напряжения, а выход - к диагонали питания моста термокомпенсации, измерительная диагональ которого являющаяся одновре менно входной цепью самопишущего nqтенциометра, включена в выходную цепь преобразователя. На чертеже приведена принципиаль ная схема предложенного устройства с автоподстройкой термокомпенсации. Устройство содержит блок 1 питания, состоящий из источника 2 питания переменньм напряжением, источников Зи 4 питания постоянным напряжением, датчик 5, преобразовател 6, состоящий из генератора 7 переменного напряжения, выпрямителя 8, дифференциального усилителя 9, само пишущий потенциометр 10, мост 11 термокомпенсации и реостатнЬе устройство 12 на выходе самопишущего потенциометра. Переменное напряжение с генерато ра 7 поступает на датчик 5 проточно го или погружного типа, который кон тактирует с анализируемой средой. В процессе измерения при изменении ЭП анализируемой среды, изменяе ся эквивалентное сопротивление К.э датчика, которое определяется выражениемгде С- постоянная датчика. Переменное напряжение, пропорциональное эквивалентному сопротивлению датчика, а следовательно, ЭП ср ды, поступает на вход выпрямителя 8 где выпрямляется и подается на один из входов дифференциального усилите ля Э, на другой вход которого через переменный резистор R1 подается постоянное напряжение с источника 3 питания. Резистором R1 устанавливае ся начало шкалы прибора, соответстiвующее начальному значению ЭП при номинальной температуре анализируемой среды. С выходной цепочки дифференциаль ного усилителя (резисторы R2, R3) сигнал поступает на самопишущий потенциометр 10. Температурная компенсация прибора осуществляется мостом 11 термокомпенсации (резисторы R4-R10) и реостатным устройством 12 (резисторы R11-R13, реохорд Rp), образующими отрицательную обратную связь самопишзпцего потенциометра. Мост балансируется переменным резистором R6 при номинальном значе- НИИ сопротивления термОцепочки RB-jRlO. При изменении температуры анализируемой среды изменяется ее ЭП согласно (1), выходной сигнал преобразователя и соответственно показания самопишущего потенциометра. Одновременно с изменением сопротивления термистора R9 начнут изменяться сопротивление термоцепочки R8-R10, которое вызывает разбаланс моста, и сопротивление реохорд Рр реостатного устройства, следящего за изменением выходного сигнала преобразователя, с движка которого непрерывно снимается напряжение на диагональ питания моста термококшенсации. Автоматическое изменение напряжения питания моста термокомпенсации позволяет автоматически подстраивать коэффициент температурной компенсации, что позволяет с высокой точностью (0,5-1% диапазона измерения) выполнять условия (4) и (5) при контроле технологических параметров жидких сред с широкими интервалами изменения температуры и ЭП. Настройку анализатора на среды с различными температурными коэффициентами cL к проводят изменением напряжения питания реостатного устройства, а при необходимости - подбором резисторов R11, R12 и R13. Сравнительный анализэкспериментальных данных, показывает что точность термокомпенсации выходных сиг-, налов предлагаемого анализатора с автоподстройкой термокомпенсации превышается в 10-20 раз, тем самым повышается точность измерений в 510 раз. Повышение точности измерений поз-воляет контролировать технологичес кие процессы в оптимальном режиме, повышает качество готовой Продукции, увеличивает производительность технологических линий и их экономическую эффективность. Высокая точность измерений технологических параметров жидких сред с широкими интервалами изменения температуры и ЭП позволит эффективно осуществлять автоматический контроль технологических процессов в различных отраслях промышленности, что по-, высит производительность технолсЗги ческих линий, качество выпускаемой продукциипри одновременном сокращении производственных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| Кондуктометр | 1983 |

|

SU1233024A1 |

| Кондуктометр | 1975 |

|

SU585434A1 |

| Кондуктометр | 1980 |

|

SU1000875A1 |

| Плотномер | 1983 |

|

SU1163205A1 |

| ПОЛУПРОВОДНИКОВЫЙ ПРЕОБРАЗОВАТЕЛЬ ДАВЛЕНИЯ СО СХЕМОЙ ТЕРМОКОМПЕНСАЦИИ | 1992 |

|

RU2084846C1 |

| Преобразователь теплопроводности | 1979 |

|

SU857839A1 |

| ЧАСТОТНЫЙ ПРЕОБРАЗОВАТЕЛЬ СИГНАЛА РАЗБАЛАНСА ТЕНЗОМОСТА С УМЕНЬШЕННОЙ ТЕМПЕРАТУРНОЙ ПОГРЕШНОСТЬЮ | 2009 |

|

RU2395060C1 |

| РЕГУЛЯТОР ТЕМПЕРАТУРЫ | 1989 |

|

RU2024045C1 |

| Плотномер | 1986 |

|

SU1404897A1 |

| АВТОМАТИЧЕСКИЙ ХРОМАТОГРАФ | 1972 |

|

SU335570A1 |

КОНДУКТШЕТРИЧЕСКИЙ АНАЛИЗАТОР, содержащий блок питания, дат(Чик, соединенный с преобразователе, ;выход которого подключен к входу самопишущего потенциометра, мост термок смпе не ации, отличающийс я тем, что, с целью повышения точности измерений, в схему введено реостатное устройство на выходе самопишущего потенциометра, образуквдего с мостом термокомпенсации обратную отрицательную связь, причем вход реостатного, устройства подключен к источнику постоянного напряжения, а выход - к диагонали питания моста термокомпенсации, измерительная диаг 5наль которого, являющаяся одновременно входной цепью самопишущего потенциометра, включена в вы;ходную цепь преобразователя.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Устройство для измерения электропроводности жидких сред | 1979 |

|

SU873093A1 |

| Прибор с двумя призмами | 1917 |

|

SU27A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Сб | |||

| вып | |||

| XXII Ураль- ского научно-исследовательского химического института, Химия 1973, с | |||

| Парный автоматический сцепной прибор для железнодорожных вагонов | 0 |

|

SU78A1 |

| j | |||

Авторы

Даты

1983-08-23—Публикация

1982-04-12—Подача