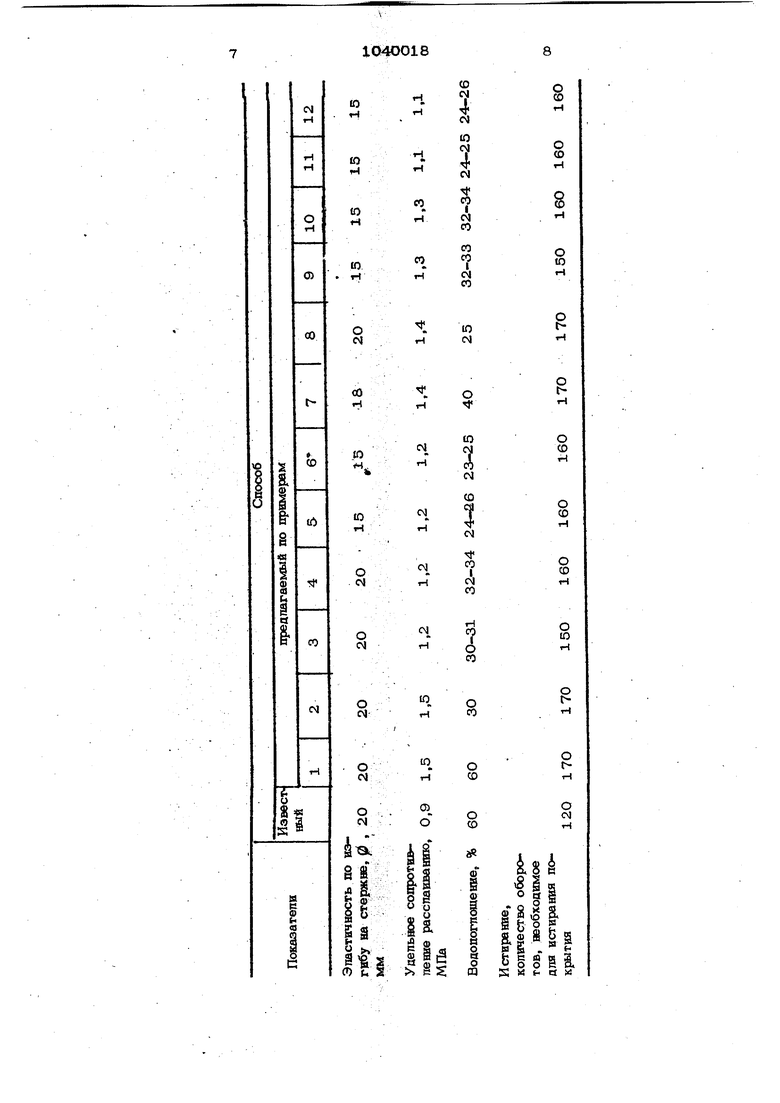

Изобретение относится к способам иэготовпения пленок на основе бумаг и можег быть использовано при получении облицовочных материалов в мебельной, аере вообрабагывающей промышленностях, судостроении, авто- и вагоностроении, промышленности строительных материалов Известен способ изготовления рулонно го декоративного материала путем пропитки бумаги мочевиноформальдегидной смолой в присутствии отверцигеля и моди фицирующей добавки, сушки, лакирования нитроцеллюлозным лаком и окончательной сушки l . Пленки, полученные этим способом, i имеют хорошую эластичность, но недостаточное .водопоглошение, когезионную прочность, стойкость к истиранию. Цель изобретения - снижение водопоглощения и увеличение сопротивления рас слаиванию и истиранию готового материала. Указанная цель достигается тем, что согласно способуизготовления pjmoHHoro декоративного материала путем пропитки бумаги мочевиноформальдегидной смолой в присутствии отвердителя и модифицирую щей добавки, сушки, лакирования и окончательной сушки в качестве модифицирующей добавки при пропитке бумаги испол зуют сополимер винилхлорида с винилацетатом ипи вин тхлорида с винилиденхлоридом в количестве 0,2-50% от массы СМОЛЬ. I При этом лакирование может бьГть осу ществлено дисперсией сополимера винилхлорида и винилацетата или винилхлорида . и винилиденхлорида при расходе 4080 г/м. Причем лакирование может быть осуществлейо в присутствии 0,2-50 об. мочевинЬформальдегндной смопы. Кроме того, для пропитки используют бумагу массой 2О-300 г/м и пропитку ведут до содержания связующего ЗО-80% от массы материала. Сушку бумаги после пропитки ведут при 120-160 С до содержания летучих 3-5%, а после лакирования - при 100160 С до содержания летучих 2-3%. Для лакирования также может быть использован полиэфирный лак, лак кислотного отверждешхя, полиуретановый лак. Пример 1, Бумагу массой 20 г/м пропитывают форконденсатом мочевиноформальдегидной смолы при добавке 0,5 об.% катализатора - 10%-ного водного раствора хлористого аммония и дисперсии сополимера винилхлорида и винилацетата в количестве О,2об.%, считая на смолу, до содержания связую-, щего 30% и сушат при 140с до содержания летучих 3%. Затем на поверхность пленки наносят дисперсию сополимера винилхлорида и винилацэтата при добавке форконденсата мочевиноформапьдегидной смолы в, количестве 0,2% при расходе 7О г/м и сушат при 1бОс до содержания летучих 2%. Пример 2. Бумагу массой 8О г/м пропитывают форконденсатом мочевиноформальдегидной смолы при добавке 0,5 об.% 10%-ного водного рас- . твора муравьиной кислоты и дисперсии сополимера винилхлорида и виниланетата в количестве 2,0 об.%, считая на смолу, до содержания связующего 40% к сушат при до содержания летучих 4,2%. Затем wa поверхность пленки наносят полиэфирный лак М 201256 фирмы PetchboW Cbemte с добавкой отвердителя в количестве 2% при расходе 60 г/м и сушат при до содержания летучих 2,5%. Примерз. Бумагу массой 130 г/м пропитывают форконденсатом мочевиноформальдегидной смолы при добавке 0,5 об,% отвердителя - водного раствора хлористого аммония и дисперсия сополимера винилхлорида и вишйтацетата в количестве 10 об.% к весу смолы, до содержания связующего 41% и сушат при 140с до содержания, летучих 3,2%. Затем на поверхность пленки на нося т дисперсию сополимера винилхлорида и винилацетата при добавке форконденсата мочевиноформальдегидной смолы в количестве 15 об,% и катализатора 10%-ного водного раствора хлористого аммония в количестве 0,2% к весу смолы при расходе 60 г/м и сушат при 150 С до содержания летучих 2,0%. Пример 4. Бумагу массой 300 г/м пропитывают форконденсатом мочевинофорадальдегидной смолы при добавке 0,3 об.% отвердителя - 40%-ного раствора tl -толуолсульфокислоты и дисперсии сополимера винилхлорида и винилацетата в количестве 25 об.% к весу смолы до содержания связующего 42% к сушат при 130 С до содержания легучих 4%. Затем на поверхность пленки наносят лак кислотного отвержде1тя фирмы PeiehhoedChemie Щ 201252 с аобавкой отвердителя № 329904 в копичестве 5,0% при расходе GO г/м и сушат при 160° С до содержания петучих 2%.. Пример 5. Бумагу массой 16О г/м пропитывают форконденсатом мочевиноформапьдегидной смопы при добавке 0,5 об,% катализатора - 10%-Н2ГО водного раствора хлористого аммония . дисперсии сополимера винилхлорида и винилаиетата в количестве 50 об.%, считая на смолу, до содержания связующего 80% к весу пленки и сушат при 14о С до содержания летучих 3,5%. Затем на поверхность пленки наносят дисперсию сополимера винилхлорида и винипацетата при добавке форконденсата мочевиноформальдегидной смолы в количестве 5О об.% и катализатора - 1О%-ного водного раствора хлористого аммония в количестве 0,5% к весу смолы при расходе 45 г/м и сушат при 100 С до содержания петучих 3%. Пример 6. Бумагу массой 130 г/см пропитывают форконденсатом мочевиноформальдегидной смопы при до,бавке 0,5 об.% катализатора - 10%-ного водного раствора муравьиной кислоты и дисперсии сополимера винилхпорида и винилацетата в количестве 25 об.%, считая на смолу, до содержания связуюшего 35% к весу пленки и сушат при 135°С до содержания летучих 4,1%. Затем на п поверхность пленки наносят полиуретано- вый лак фирмы Peichhoy Chetriie № 2О1669 с отвердителем N° 998006 в количестве 2% при расходе 43 г/м и сушат при 120°С до содержания петучих 2,8%, Приме р 7. Бумагу массой 20 г/м пропитывают форконденсатом мочевиноформальдегидной смолы при добавке 0,5 об.% катализатора - воднчго 10%-ного раствора хлористого аммония и дисперсии сополимера винилхлорида и винилиденхаорида в количестве 0,5 об.% считая . на смолу, до содержания связующего 32% к весу пленки и сушат при 120 С до содержания летучих 5%. Затем на поверхность пленки наносят дисперсию сополимера винилхлорида и винилиде хлорида при расходе 80 г/ы и сушат при 12О С до содержания летучих 2,3% Пример 8. Бумагу массой 80 г/м пропитывают форконденсатом мочевиноформапьдегидной смолы при до.бавке 0,5 об.% катализатора - 10%-нопг раствора муравьиной киспоты и дисперси сополимера, винилхлорида и винилиденхло , рида в количестве 5 об.%, считая на смопу, до содержания связующегр 34% I l84 весу пленки и сушат при до содержания летучих 4,8%-Затем на поверхность пленки наносят полиуретановый лак фирмы PeichhoGd Chemie № 2О1669 с добавкой отвердилетя Kv 998006 в количестве 2% при расходе 6О г/м и сушат при 14ОС до содержания летучих 2,6%. П р и .м е р 9. Бумагу массой 130 г/м пропитывают форконденсатом мочевиноформальдегидной смолы при добавке 0,5 об.% отвердитетш - 1О%-ного водного раствора хлористого аммония и дисперсии сополимера винилхлорида и винилиденхлорида в количестве 1О об,% к весу смолы до содержания связующего 52% и сушат -при до содержания летучих 3,5%. Затем на поверхность пленки наносят дисперсию сополимера винилхлорида и винилиденхлорида при добавке форконденсата мочевиноформальдегидной смолы в количестве 2О об.% при расходе 60 г/м и отвердителя 1О%-ного водного раствора хлористого аммония в количестве 0,5% и сушат при температуре 150 С до содержания летучих 2,5%. Пример 10. Бумагу массой. 300 г/м пропитывают форконденсатом мочевиноформальдегидной смолы при добавке 0,3 об.% отвердителя - 40%-ного раствора П -толуолсульфокислоты и дисперсии сополимера винилхпорида и винип- иденхлорида в количестве 25 об.% к весу смолы до содержания связующего 50% и сушат при 16Ос до содержания летучих 3%. Затем на поверхность пленки наносят лак кислотного отверждения МЛ 2111 ПМ (ТУ ОП 6-1О-361-2180) с отвердителем № 4 в количестве 10% при расходе 4О г/м и сушат при . 110 С до содержа}гая летучих 2,1%. Пример 11. Бумагу массой 16О г/м пропитывают форконденсатом мочевиноформальдегидной смода при добавке 0,5 об.% отвердитепя - 10%-ного водного раствора хлористого, аммония и дисперсии сополимера винилхлррида и винилиденхлорида в количестве 5О об.% до содержания связующего 49% к весу пленки и сушат при 154 С до содержания летучих 3,4%. Затем на поверхность пленки наносят дисперсию сополимера винилхлорида и винилиденхлррида при добавке 50 об.% форконденсата мочевинеформальдещдной смолы при расходе 45 г/м и сушат при до содержания летучих 3%. П р и м в р 12. Бумагу массюй 130 г/м пропитывают форконденсатом мочевнноформапьдегидной смолы при добавке 0,5 об.%отвераитепя - 10%-ного раствора муравьиной кислоты и дисперсии сополимера винилхлорада и шкитшеи хлорида в количестве ЗО об.% до соде| жания связующего 51% к весу пленки и сушат при 165 С до содержать лету чих 3%. Затем на поверхность пленки цаиаснт полиуретановый пак фирмы Ре KhhoW CheHH/. № 201669 с добавкой отвердитепи 998006 в количестве 2% при расходе 44 г/м и сушат при темп&ратуре 13О С до содержания летучих 2,5%. Физико-механические показатели рупо ного декоративного материала, изготовленного по предлагаемому и известному способом, приведены в j. % таблице.

91О4001810

Предлагаемый способ изготовпевияПпанируемый ахономическвй эффект

рутюшкях) кромочного матернапа позвонитот внедрения данного способа составит

снизить водоиогоощение, увеиичить со-при объеме 2 млн. м 60О тыс.

противление расстюиваиию и истирашпо.руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Состав для пропитки бумаги | 1979 |

|

SU840072A1 |

| Состав для пропитки бумаги | 1982 |

|

SU1193123A1 |

| Пленочный материал | 1979 |

|

SU870549A1 |

| ПРЕПРЕГ | 2008 |

|

RU2431572C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕКОРАТИВНО-ЗАЩИТНОЙ ПЛЕНКИ | 1991 |

|

RU2042007C1 |

| Полимерный материал для защиты тепловой изоляции трубопроводов | 1989 |

|

SU1728053A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕКОРАТИВНОЙ ФОЛЬГИ | 1972 |

|

SU352911A1 |

| Способ получения многослойного материала | 1974 |

|

SU522074A1 |

| Лак для покрытия полиграфических изделий | 1987 |

|

SU1558945A1 |

| Временная подложка | 1970 |

|

SU471707A3 |

1. СПОСОБ ИЗГОТОВЛЕНИЯ РУЛОННОГО ДЕКОРАТИВНОГО МАТЕРИАЛА путем пропитки бумаги мочевиноформапьдегидной смолой в присутствии отвердитепя и модифицирующей добавки, сушки, лакирования, окончательной сушки, отличающийся тем, что, с цепью снижения водопоглошения и увеличения сопротивления расслаиванию и иотиранию готового материала, в качестве кодифицирующей добавки при пропитке бумаги используют сополимер винил хпорй.: , , да с винилацетатом или винилхлорида с винилиденхлоридоМ в количестве 0,2-50% от массы смолы. 2.Способ по п. 1, о т л и ч а ю - щ и и с я тем, что лакирование осуществляют дисперсией сополимера винил хлорида и винилацетата или винилхлорида и винипиденхпорида при расходе 4080 г/м. 3.Способ по п. 1, отличаю- . щ и и с я тем, что лакирование осуществляют в присутствии 0,2-50. об.% мочевиноформапьдегидной смолы. 4.Способ по п. 1, о т л и ч а ю г щи и с я тем, что для пропитки используют бумагу массой 20-ЗОО г/м и проi питку ведут до содержания связующего (Л 30-80% от массы материала. 5.Способ по п. 1, отличающ и и с я тем, что сушку бумаги после пропитки ведут при 120-160с до содержа кия летучих 3-6%, а после лакиро.вания - при 100-160 С до содержания летучих 2-3%.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| РИ Мебель, 1977, № 12, с | |||

| Способ гальванического снятия позолоты с серебряных изделий без заметного изменения их формы | 1923 |

|

SU12A1 |

Авторы

Даты

1983-09-07—Публикация

1981-12-11—Подача