Изобретение относится к сельскохозяйственному машиностроению и может быть использовано при проектировании новых конструкций комбайнов или их молотильно-сепарирующих устройств.

Известен способ обмолота и сепарации зерновых и масличных культур, включающий подачу растительной массы на обмолот в зазор между барабаном и декой, приложение к растительной массе нажимного усилия, установленными и вращающимися вместе с барабаном молотильными элементами - бичами и сепарацию зерна из обмолоченной массы через отверстия деки, а для реализации данного способа используется молотильно-сепарирующее устройство, включающее смонтированный в корпусе барабан с молотильными элементами в виде рифленых бичей, а также охватывающую барабан деку, имеющую трубчатую форму с установленными на ее внутренней поверхности по винтовой линии направляющими планками, и привод. [1]

При осуществлении данного способа обмолота растительная масса подается в молотильный зазор лопастями крыльчатки, установленными на передней (входной) части барабана и увлекаясь вращающимся барабаном приобретает перемещение относительно неподвижной деки по винтовой линии, и одновременно растительная масса подвергается многократным ударным воздействиям бичей установленных на барабане. В связи с тем, что растительная масса слабо изменяет свою структуру и как следствие слабо сепарируется при перемещении по винтовой линии, вымолоченное зерно длительное время находится в молотильном зазоре, длина которого, как правило, превышает 3000 мм, что приводит к повреждению зерна. Использование в устройстве высокоскоростного вращающего барабана, и трубчатой деки, длина которых, как правило, превышает 3000 мм, предопределяет высокую энергоемкость процесса обмолота и сепарации, приводит к повреждению зерна.

Существенным недостатком известного устройства, реализующего данный способ обмолота и сепарации, являются сильные ударные нагрузки на все рабочие органы, большая энергоемкость процесса обмолота, механическое повреждение зерна, недостаточная сепарирующая способность и большая длина устройства.

Наиболее близким техническим решением к предлагаемому способу, является способ обмолота и сепарации зерновых и масличных культур, включающий подачу растительной массы на обмолот в зазор между барабаном и трубчатой декой, перемещение растительной массы в молотильном зазоре по винтовой линии и приложение к ней нажимного усилия торцевыми поверхностями молотильных элементов, за счет придания им вращательно-колебательного движения, и сепарацию зерна из обмолоченной массы через отверстия деки, а для реализации данного способа используется молотильно-сепарирующее устройство, включающее смонтированный в корпусе барабан, молотильные элементы с торцевыми рабочими поверхностями и валами, механизм вращательно-колебательного движения, установленный в полости барабана и связан с валами молотильных элементов, а также охватывающую барабан деку, имеющую трубчатую форму с установленными на ее внутренней поверхности по винтовой линии направляющими планками, и привод, связанный с валом механизма вращательно-колебательного движения. [2]

При осуществлении данного способа растительная масса подается транспортирующим устройством в молотильный зазор и увлекаясь вращающимся барабаном приобретает перемещение вдоль неподвижной деке, и одновременно подвергается многократным ударным воздействиям бичей и нажимным усилиям вращающихся молотильных элементов, при этом зерно из обмолоченной массы сепарируется через отверстия деки. В связи с тем, что растительная масса недостаточно изменяет свою структуру при перемещении по винтовой линии, а это, в свою очередь приводит к недостаточной сепарирующей способности обмолачиваемой массы, и как следствие она длительное время находится в молотильном зазоре, длина которого, как правило, превышает 3000 мм, что приводит к повреждению зерна.

Недостатком изобретения, реализующего данный способ обмолота и сепарации, остаются высокие ударные нагрузки на рабочие органы, большая энергоемкости процесса обмолота и сепарации, повреждение зерна и недостаточная его сепарирующая способность, при большой длине устройства.

Техническая задача, решаемая заявляемым изобретением - является устранение высоких ударных нагрузок на рабочие органы, улучшения качества обмолота и сепарации и уменьшения энергоемкости процесса, а также сокращение длины устройства.

Поставленная задача, достигается тем, что в предлагаемом способе обмолота и сепарации зерновых и масличных культур, включающий подачу растительной массы на обмолот в зазор между барабаном и трубчатой декой, перемещение растительной массы в молотильном зазоре по винтовой линии и приложение к ней нажимного усилия торцевыми поверхностями молотильных элементов, за счет придания им вращательно-колебательного движения, и сепарацию зерна из обмолоченной массы через отверстия деки, при обмолоте и сепарации барабан не вращают, а нажимное усилие к растительной массе прилагают по всему кольцевому пространству зазора, установленными рядами по образующей молотильной части барабана молотильными элементами, путем придания торцевым рабочим поверхностям молотильных элементов в зависимости от вида и состояния обмолачиваемой культуры вращательно-колебательного движения с различными угловыми скоростями встречного или противоположного направления потоку растительной массы, и дополнительно осуществляют сепарацию зерна из обмолоченной массы за счет вспушивания ее в полости, образованной уменьшением диаметра выходной части барабана, и встряхивания ее виброэлементом, установленным в верхней выходной части барабана, путем придания ему в зависимости от вида и состояния обмолачиваемой культуры различных по частоте и амплитуде колебательных движений, направленных вдоль продольной оси барабана, при этом растительную массу подают в молотильный зазор с торца заборной части деки дополнительным лопастным питателем, а движение растительной массы по винтовой линии создают за счет вращательного движения деки, имеющей на своей внутренней поверхности направляющие планки, а для реализации данного способа используется молотильно-сепарирующее устройство, включающее смонтированный в корпусе барабан, молотильные элементы с торцевыми рабочими поверхностями и валами, механизм вращательно-колебательного движения, установленный в полости барабана и связанный с валами молотильных элементов, а также охватывающую барабан деку, имеющую трубчатую форму с установленными на ее внутренней поверхности по винтовой линии направляющими планками, и привод, связанный с валом механизма вращательно-колебательного движения, барабан выполнен неподвижным, состоящим из молотильной и сепарирующей части, и снабжен виброэлементом и возбудителем колебаний, при этом молотильные элементы размещены рядами по образующей молотильной части барабана, сепарирующая часть барабана выполнена меньшего диаметра, чем молотильная часть барабана, виброэлемент установлен в продольном пазу, выполненном в верхней сепарирующей части барабана и шарнирно связан с барабаном, возбудитель колебаний установлен внутри барабана и связан с виброэлементом с возможностью придания ему угловых колебаний вокруг шарнира, механизм вращательно-колебательного движения выполнен реверсивным, обеспечивающим вращательно-колебательное движение молотильным элементам с различными угловыми скоростями в различных направлениях, впереди барабана соосно валу механизма вращательно-колебательного движения, установлен лопастной питатель, снабженный приводом вращения, и охватывающий его и связанный с корпусом входной кожух, а дека установлена в корпусе посредством опор качения и имеет привод вращения, кроме этого привод деки, а также привод лопастного питателя выполнен реверсивным, сепарирующая часть барабана, выполнена в виде усеченного конуса, обращенного большим основанием в сторону молотильных элементов, сепарирующая часть барабана, может быть выполненного или в виде цилиндра, или призмы, виброэлемент выполнен в виде прямоугольной пластины с дугообразной или изогнутой верхней поверхностью и отогнутыми вниз бортами, возбудитель колебаний выполнен в виде эксцентрикового механизма и связан с валом механизма вращательно-колебательного движения, возбудитель колебаний может быть выполнен кулачковым или кривошипно-шатунным, или пневматическим, или электромагнитным.

Сопоставление заявляемого технического решения с прототипом показывает, что новыми существенными признаками способа является то, что при обмолоте и сепарации барабан не вращают, а нажимное усилие к растительной массе прилагают по всему кольцевому пространству зазора, установленными рядами по образующей молотильной части барабана молотильными элементами, путем придания торцевым рабочим поверхностям молотильных элементов в зависимости от вида и состояния обмолачиваемой культуры вращательно-колебательного движения с различными угловыми скоростями встречного или противоположного направления потоку растительной массы, и дополнительно осуществляют сепарацию зерна из обмолоченной массы за счет вспушивания ее в полости, образованной уменьшением диаметра выходной части барабана, и встряхивания ее виброэлементом, установленным в верхней выходной части барабана, путем придания ему в зависимости от вида и состояния обмолачиваемой культуры различных по частоте и амплитуде колебательных движений, направленных вдоль продольной оси барабана, при этом растительную массу подают в молотильный зазор с торца заборной части деки дополнительным лопастным питателем, а движение растительной массы по винтовой линии создают за счет вращательного движения деки, имеющей на своей внутренней поверхности направляющие планки, а сопоставление заявляемого технического решения с прототипом показывает, что новыми существенными признаками устройства является то, что барабан выполнен неподвижным, состоящим из молотильной и сепарирующей части, и снабжен виброэлементом и возбудителем колебаний, при этом молотильные элементы размещены рядами по образующей молотильной части барабана, сепарирующая часть барабана выполнена меньшего диаметра, чем молотильная часть барабана, виброэлемент установлен в продольном пазу, выполненном в верхней сепарирующей части барабана и шарнирно связан с барабаном, возбудитель колебаний установлен внутри барабана и связан с виброэлементом с возможностью придания ему угловых колебаний вокруг шарнира, механизм вращательно-колебательного движения выполнен реверсивным, обеспечивающим вращательно-колебательное движение молотильным элементам с различными угловыми скоростями в различных направлениях, впереди барабана соосно валу механизма вращательно-колебательного движения, установлен лопастной питатель, снабженный приводом вращения, и охватывающий его и связанный с корпусом входной кожух, а дека установлена в корпусе посредством опор качения и имеет привод вращения, при этом, одновременно достигается поставленная цель - устранение ударных нагрузок на рабочие органы, уменьшение энергоемкости процесса обмолота, повышение качества обмолота и обеспечение более полной сепарации зерна путем интенсификации воздействий на обрабатываемую массу, а также уменьшение длины устройства, что явно невозможно при существующем уровне техники.

Таким образом, заявляемое техническое решение соответствует критерию «новизна».

Способ и молотильно-сепарирующее устройство соответствует критерию «изобретательский уровень», так как достигается результат, удовлетворяющий существующую потребность, попытки которого до настоящего времени не удавались специалистам, а именно устранение ударных нагрузок на рабочие органы, уменьшение энергоемкости процесса обмолота, повышение качества обмолота и обеспечение более полной сепарации зерна путем интенсификации воздействий на обрабатываемую массу, а также уменьшение длины устройства. Этот результат достигается за счет того, что барабан в устройстве не вращают и при обмолоте и сепарации используется несколько видов механического воздействия на обмолачиваемый материал - нажимное усилие торцевыми рабочими поверхностями молотильных элементов, приводящее к вышелушиванию зерна из колоса, вспушивания его в полости, образованной уменьшением диаметра сепарирующей части барабана, и выделения из нее зерна колеблющимся виброэлементом, установленным в верхней сепарирующей части барабана, при этом осевое движение растительной массы по винтовой линии создается не барабаном, а вращающейся декой. Перечисленные новые существенные признаки в совокупности с извесными позволяют получить технический результат во всех случаях, на которые распространяется испрашиваемый объем правовой охраны заявляемого объекта.

Изложенная сущность заявляемого изобретения поясняется чертежами на котором представлены:

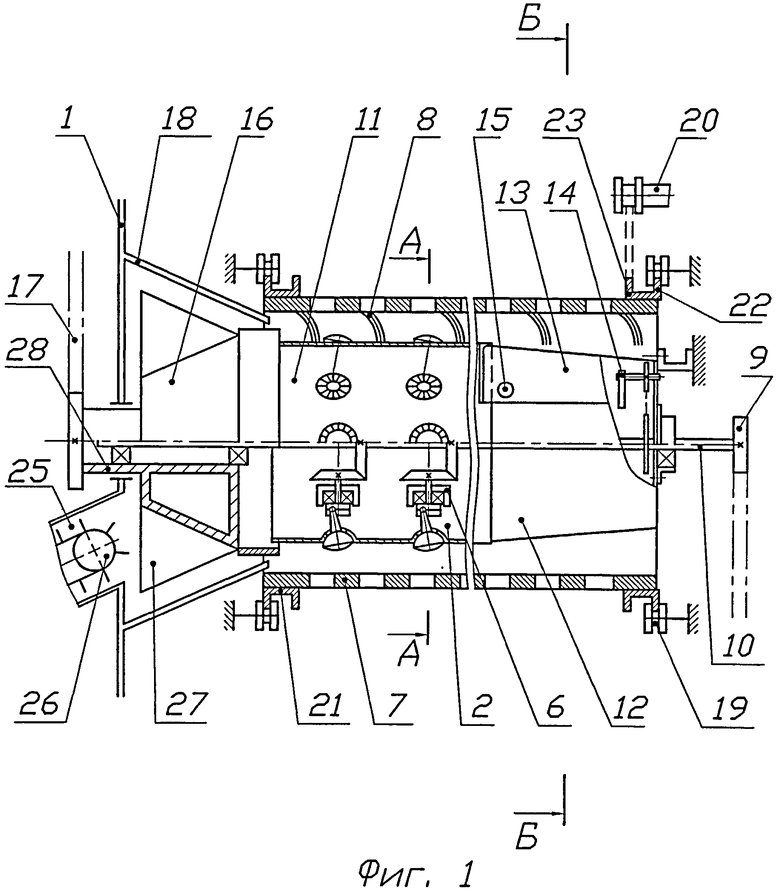

фиг.1 - общий вид молотильно-сепарирующего устройства для осуществления предлагаемого способа обмолота и сепарации зерновых и масличных культур:

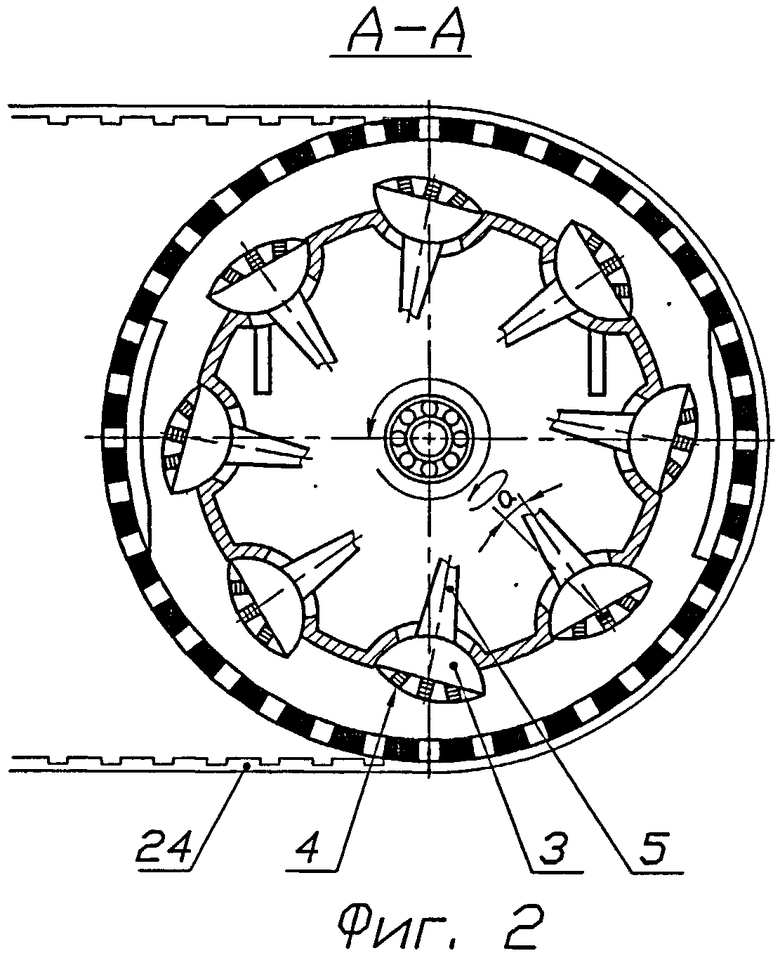

фиг.2 - сечение А-А на фиг.1.

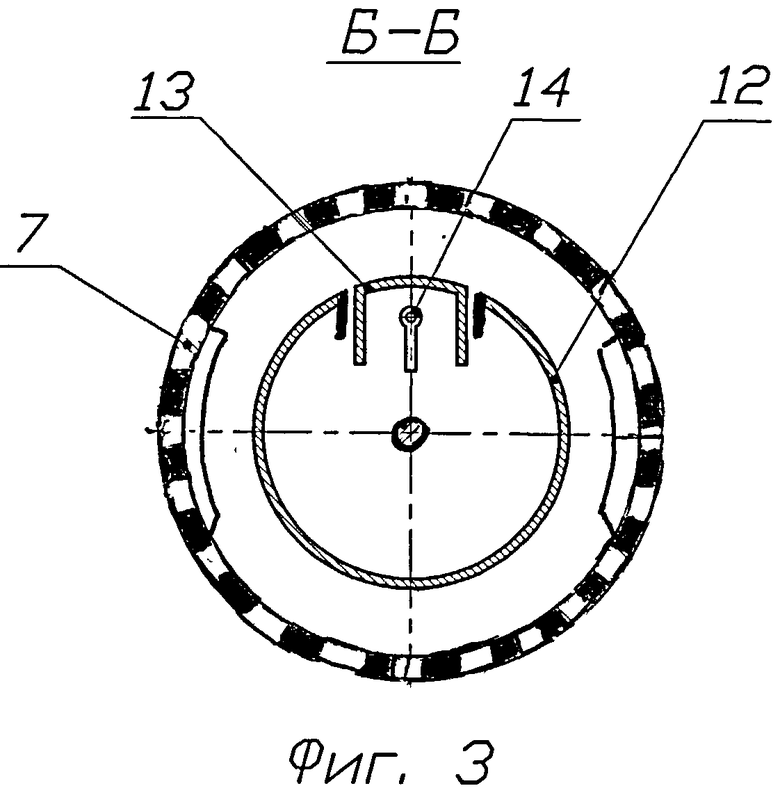

фиг.3 - сечение Б-Б на фиг.1.

Молотильно-сепарирующее устройство, включает смонтированный в корпусе 1 барабан 2, молотильные элементы 3 с торцевыми рабочими поверхностями 4 и валами 5, механизм 6 вращательно-колебательного движения, охватывающую барабан 2 деку 7, имеющую трубчатую форму с установленными на ее внутренней поверхности по винтовой линии направляющими планками 8, и привод 9, связанный с валом 10 механизма 6 вращательно-колебательного движения. Механизм 6 вращательно-колебательного движения установлен в полости барабана 2 и связан с валами 5 молотильных элементов 3. Опорная поверхность каждого молотильного элемента 3 выполнена сферической и связана с выполненной в барабане 2 сферической поверхностью, а вал 5 каждого молотильного элемента 3 связан с механизмом 6 вращательно-колебательного движения или сферической головкой выполненной на конце вала 5 или сферическим шарнирным подшипником (на чертеже не показан) размещенным на конце вала 5. Между сферической поверхностью каждого молотильного элемента 3 и соответствующей сферической поверхностью барабана 2 установлен антифрикционный вкладыш (на чертеже не показан) из полимерного или композиционного антифрикционного материала или на обеих поверхностях сферического соединения расположен износостойкий слой в виде твердого смазочного покрытия. В качестве твердых смазочных веществ можно использовать смазочные вещества, MoS2 (дисульфид молибдена), графит, или ПТФЭ (политетрафторэтилен), которые прочно прикрепляются к поверхности металлов или полимерных материалов посредством стойкой к истиранию смолы. Барабан 2 выполнен неподвижным, состоящим из молотильной 11 и сепарирующей 12 части, и снабжен виброэлементом 13 и возбудителем колебаний 14. Сепарирующая часть 12 барабана 2 выполнена меньшего диаметра, чем молотильная часть 11 барабана 2. Молотильные элементы 3 размещены рядами по образующей молотильной части 11 барабана 2. Виброэлемент 13 установлен в продольном пазу, выполненном в верхней сепарирующей части 12 барабана 2 и шарнирно связан с барабаном 2. Возбудитель колебаний 14 установлен внутри барабана 2 и связан с виброэлементом 14 с возможностью придания ему угловых колебаний вокруг шарнира 15. Механизм 6 вращательно-колебательного движения выполнен реверсивным, обеспечивающим вращательно-колебательное движение молотильным элементам 3 с различными угловыми скоростями в различных направлениях. Впереди барабана 2 на валу 10 механизма 6 вращательно-колебательного движения, посредством подшипниковой опоры установлен лопастной питатель 16, снабженный приводом вращения 17. Лопастной питатель 16 охватывает \ входной кожух 18. Входной кожух 18 основанием связан с корпусом 1, а верхняя часть усеченного конуса кожуха 18 введена внутрь заборной части деки 7 и в сочетании с наружным диаметром барабана 2 образует кольцевой зазор. Дека 7 установлена в корпусе 1 посредством, по крайне мере трех опор качения, расположенных по периметру окружности деки 7 - опорных катков 19 и снабжена приводом вращения 20. На наружной поверхности деки 7 закреплен жесткий обруч в виде кольцевого швеллера 21 с радиально направленными полками 22 и 23. Полка 22 служит беговой дорожкой для катков 19. Полка 23 представляет собой ведомый элемент, например, звездочку для втулочно-роликовой цепи или зубчатого ремня 24, передающий вращательное движение деки 7 втулочно-роликовой цепью или зубчатым ремнем 24 от привода вращения 20. Привод 20 деки 7, а также привод 18 лопастного питателя 16 выполнен реверсивным. Указанные приводные средства могут быть осуществлены любыми известными способами. Сепарирующая часть 12 барабана 2 выполнена в виде усеченного конуса, обращенного большим основанием в сторону молотильных элементов 3. Сепарирующая часть 12 барабана 2, может быть выполненного или в виде цилиндра, или призмы. Виброэлемент 13 выполнен в виде прямоугольной пластины с дугообразной верхней поверхностью и отогнутыми вниз бортами. Возбудитель колебаний 14 выполнен в виде эксцентрикового механизма и связан с валом 10 механизма 6 вращательно-колебательного движения. Возбудитель колебаний 14 может быть выполнен кулачковым или кривошипно-шатунным, или пневматическим, или электромагнитным.

В передней стенке корпуса 1 имеется загрузочное окно 25, с пристыкованным к нему транспортером 26. Лопастной питатель 16 выполнен в виде усеченного конуса с лопастями 27 и валом 28. В нижней части корпуса под трубчатой декой расположены транспортеры зернового вороха любой конструкции (на чертеже не показаны).

Молотильно-сепарирующее устройство работает следующим образом.

Растительная масса подается транспортером 26 в полость входного кожуха 18, где подхватывается лопастным питателем 16 и подается в зазор между вращающейся декой 7 и барабаном 2. Взаимодействуя с направляющими планками 8 вращающейся деки 7 растительная масса перемещается по винтовой линии вдоль неподвижного барабана 2. Молотильные элементы 3, получая вращательно-колебательное движение от механизма 6, своими торцевыми рабочими поверхностями 4 перекатываясь по стеблевому слою, прикладывают нажимное усилие локально по окружности и вымолачивают 100% зерна, при этом в молотильной части 11 через отверстия деки 7 сепарируются около 80% зерна. Оставшиеся, примерно 20%, зерна из обмолоченной массы выделяются через отверстия деки 7 в сепарирующей части 12, путем вспушивания в ее в полости, образованной уменьшением диаметра сепарирующей части 12 барабана 2 и выделения из нее зерна колеблющимся виброэлементом 13. В результате безударного нажимного усилия торцевыми рабочими поверхностями 4 молотильных элементов 3 совершающими вращательно-колебательное движение обеспечивается мягкое (щадящее) воздействие на зерно, а в результате продольных колебаний виброэлемента 13, с увеличивающейся к выходу амплитудой, достигается полная степень сепарации зерна через отверстия деки 7 по всему углу охвата барабана 2 декой 7, равному 3600. Колеблющийся виброэлемент 13, интенсивно встряхивая соломистый ворох, выполняет роль соломотряса и тем самым интенсифицирует технологический процесс. В ходе обмолота и сепарации вымолоченное зерно с мелким ворохом просыпается через отверстия деки 7 на транспортер зернового вороха (не показан), а солома через выгрузное окно выводится из устройства.

Предложенный способ и молотильно-сепарирующее устройство позволяют уменьшить ударные нагрузки на рабочие органы, энергоемкость процесса обмолота, повысить качество обмолота и обеспечить более полную сепарации зерна, а также уменьшить длину устройства за счет повышенной интенсивности воздействия - безударного нажимного усилия обеспечивающего мягкое (щадящее) на колос, вспушивания соломистого вороха в сепарирующей части и выделения из него зерна качающимся виброэлементом.

Заявляемое техническое решение пригодно к осуществлению промышленным способом при производстве молотильно-сепарирующих устройств на машиностроительных предприятиях на основе существующего оборудования и технологии производства.

Таким образом, заявляемое техническое решение соответствует критерию «промышленно применимое».

Источники информации:

1. Авторское свидетельство СССР №1017213, 15.05.1983

2. Патент Республики Беларусь №10836, 30.10.2007

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБМОЛОТА ЗЕРНОВЫХ И МАСЛИЧНЫХ КУЛЬТУР И МОЛОТИЛЬНОЕ УСТРОЙСТВО | 2010 |

|

RU2441362C2 |

| СПОСОБ ОБМОЛОТА ЗЕРНОВЫХ И МАСЛИЧНЫХ КУЛЬТУР И МОЛОТИЛЬНОЕ УСТРОЙСТВО ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2010 |

|

RU2441363C2 |

| МОЛОТИЛЬНО - СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 2003 |

|

RU2242860C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 2008 |

|

RU2363140C1 |

| ЗЕРНОУБОРОЧНЫЙ КОМБАЙН ПАРФЕНОВА | 1995 |

|

RU2128900C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО (ВАРИАНТЫ) | 2012 |

|

RU2493691C1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 2000 |

|

RU2181237C2 |

| Молотильно-сепарирующее устройство | 1981 |

|

SU1245282A1 |

| МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 1991 |

|

RU2009634C1 |

| МОЛОТИЛЬНОЕ УСТРОЙСТВО | 1999 |

|

RU2173512C2 |

Группа изобретений относится к сельскохозяйственному машиностроению. При реализации способа осуществляют подачу растительной массы на обмолот в зазор между барабаном 2 и трубчатой декой 7. Перемещают растительную массу в молотильном зазоре по винтовой линии и прикладывают к ней нажимное усилие торцевыми рабочими поверхностями молотильных элементов за счет придания им вращательно-колебательного движения и сепарируют зерно из обмолоченной массы через отверстия деки 7. При обмолоте барабан 2 неподвижен. Нажимное усилие к растительной массе прилагают по всему кольцевому пространству зазора установленными рядами по образующей барабана 2 молотильными элементами путем придания их торцевым рабочим поверхностям вращательно-колебательного движения встречного или противоположного направления потоку растительной массы. Сепарацию зерна из обмолоченной массы дополнительно осуществляют за счет вспушивания ее в полости, образованной уменьшением диаметра выходной части барабана 2, и встряхивания ее виброэлементом 13, установленным в верхней выходной части барабана 2. Виброэлементу 13 сообщают колебательные движения, направленные вдоль продольной оси барабана 2. Изобретения обеспечивают уменьшение энергоемкости процесса обмолота, более полную сепарацию зерна и повышение производительности и качества. 2 н. и 6 з.п. ф-лы, 3 ил.

1. Способ обмолота и сепарации зерновых и масличных культур, включающий подачу растительной массы на обмолот в зазор между барабаном и трубчатой декой, перемещение растительной массы в молотильном зазоре по винтовой линии и приложение к ней нажимного усилия торцевыми поверхностями молотильных элементов за счет придания им вращательно-колебательного движения и сепарацию зерна из обмолоченной массы через отверстия деки, отличающийся тем, что при обмолоте и сепарации барабан не вращают, а нажимное усилие к растительной массе прилагают по всему кольцевому пространству зазора установленными рядами по образующей молотильной части барабана молотильными элементами путем придания торцевым рабочим поверхностям молотильных элементов в зависимости от вида и состояния обмолачиваемой культуры вращательно-колебательного движения с различными угловыми скоростями встречного или противоположного направления потоку растительной массы и дополнительно осуществляют сепарацию зерна из обмолоченной массы за счет вспушивания ее в полости, образованной уменьшением диаметра выходной части барабана, и встряхивания ее виброэлементом, установленным в верхней выходной части барабана, путем придания ему в зависимости от вида и состояния обмолачиваемой культуры различных по частоте и амплитуде колебательных движений, направленных вдоль продольной оси барабана, при этом растительную массу подают в молотильный зазор с торца заборной части деки дополнительным лопастным питателем, а движение растительной массы по винтовой линии создают за счет вращательного движения деки, имеющей на своей внутренней поверхности направляющие планки.

2. Молотильно-сепарирующее устройство, включающее смонтированный в корпусе барабан, молотильные элементы с торцевыми рабочими поверхностями и валами, механизм вращательно-колебательного движения, установленный в полости барабана и связанный с валами молотильных элементов, а также охватывающую барабан деку, имеющую трубчатую форму с установленными на ее внутренней поверхности по винтовой линии направляющими планками,и привод, связанный с валом механизма вращательно-колебательного движения, отличающееся тем, что барабан выполнен неподвижным, состоящим из молотильной и сепарирующей частей, и снабжен виброэлементом и возбудителем колебаний, при этом молотильные элементы размещены рядами по образующей молотильной части барабана, сепарирующая часть барабана выполнена меньшего диаметра, чем молотильная часть барабана, виброэлемент установлен в продольном пазу, выполненном в верхней сепарирующей части барабана, и шарнирно связан с барабаном, возбудитель колебаний установлен внутри барабана и связан с виброэлементом с возможностью придания ему угловых колебаний вокруг шарнира, механизм вращательно-колебательного движения выполнен реверсивным, обеспечивающим вращательно-колебательное движение молотильным элементам с различными угловыми скоростями в различных направлениях, впереди барабана соосно валу механизма вращательно-колебательного движения установлен лопастной питатель, снабженный приводом вращения, и охватывающий его и связанный с корпусом входной кожух, а дека установлена в корпусе посредством опор качения и имеет привод вращения.

3. Устройство по п.2, отличающееся тем, что привод деки, а также привод лопастного питателя выполнен реверсивным.

4. Устройство по п.2, отличающееся тем, что сепарирующая часть барабана выполнена в виде усеченного конуса, обращенного большим основанием в сторону молотильных элементов.

5. Устройство по п.2 или 4, отличающееся тем, что сепарирующая часть барабана может быть выполнена в виде цилиндра или призмы.

6. Устройство по п.2, отличающееся тем, что виброэлемент выполнен в виде прямоугольной пластины с дугообразной или изогнутой верхней поверхностью и отогнутыми вниз бортами.

7. Устройство по п.2, отличающееся тем, что возбудитель колебаний выполнен в виде эксцентрикового механизма и связан с валом механизма вращательно-колебательного движения.

8. Устройство по п.2 или 7, отличающееся тем, что возбудитель колебаний может быть выполнен кулачковым, или кривошипно-шатунным, или пневматическим, или электромагнитным.

| Аксиальное молотильно-сепарирующее устройство | 1989 |

|

SU1628930A1 |

| АКСИАЛЬНОЕ МОЛОТИЛЬНО-СЕПАРИРУЮЩЕЕ УСТРОЙСТВО | 1995 |

|

RU2091000C1 |

| RU 2004124 С1, 15.12.1993 | |||

| Рубанок | 1928 |

|

SU10733A1 |

| Закрытый подшипник | 1928 |

|

SU10623A1 |

| US 4274426 A, 23.06.1981 | |||

Авторы

Даты

2014-05-20—Публикация

2011-11-09—Подача