2, Аппарат по п.1, отличающийся тем, что каналы для прохода.газа расположены на противоположных сторонах корпуса.

3. Аппарат по пп. 1 и 2у о т л ичающийся тем, что узлы распределения стекающей жидкости по поверхности трубок выполнены в виде двух патрубков, внутреннего и внешнего, установленных коаксиально с теплообменными трубками, причем внутренний патрубок соединен с тарелкой, а нижний торец внешнего патрубка расположен ниже верхнего торца внутреннего патрубка. .

4.Аппарат по пп. .1-3, от л ичаюадийся TQM, что тарелки выполнены в виде отдельных секций, соединенных одна с другой с помощью гидрозатворов. ,

5.Аппарат по пп.1-4, отличающийся тем, что секции каждой тарелки.расположены ступенчато с повышением в сторону каналов для прохода газа.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тепломассообменный аппарат | 1986 |

|

SU1360756A1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 2010 |

|

RU2445996C2 |

| КОНТАКТНАЯ ТАРЕЛКА ДЛЯ ВИХРЕВЫХ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1996 |

|

RU2152240C1 |

| Тарельчатый скруббер | 2018 |

|

RU2680069C1 |

| Тепломассообменный аппарат | 1983 |

|

SU1126306A1 |

| Массообменный аппарат | 1980 |

|

SU973140A1 |

| ВИХРЕВАЯ КОНТАКТНАЯ СТУПЕНЬ ДЛЯ КОНТАКТИРОВАНИЯ ГАЗА ИЛИ ПАРА С ЖИДКОСТЬЮ | 2012 |

|

RU2484876C1 |

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2014 |

|

RU2575036C1 |

| Устройство десорбции метанола | 2023 |

|

RU2816915C1 |

| Вихревая контактная ступень тепломассообменных аппаратов | 2018 |

|

RU2708361C1 |

1. ТЕПЛОМАССООБМЕННЫЙ АППАРАТ ДЛЯ системы газ-жидкость, включающий корпус, вертикальные теплообменные трубки и тарелки, снаб- , женные порогами, узлами распредеij Jib U U Ленин стекающей жидкости по поверхности трубок и средствами для прохода газа через тарелку, о т л и ч аю щ и и с я тем, что, с целью повышения производительности и эффективности процессов тепло- и массопереноса за счет создания зигзагообразного движения газа по ступеням контакта, полотно тарелок между узлами распределения жидкости выполнено сплошным,.а средства для прохода газа выполнены в виде каналов, образованных стенкой корпуса и порогом тарелки, при этом часть . :теплообменных трубок установлена в j них. (Л 4 00 Щ

1

Изобретение относится к аппаратам для одновременного протекания процессов тепло- и массообмена между газом и жидкостью, например про цессов неадиабатической абсорбции и ректификации, и может быть использовано в химической, нефтеперерабатывающей пищевой и других отраслях промышленности.

Известны тепломассообменные аппараты трубчатого типа, в которых жидкость стекает пленкой по внутренней поверхности трубки, в прямотока или противотоке с движущимся газом. В межтрубном пространстве этом течет теплоноситель l .

В известных аппаратах производительность по средам, участвующим в массообмене, ограничена ввиду малого сечения трубного пространства (по отношению к сечению аппарата). При противоточном взаимодействии газа и жидкости в трубках дополнительные ограничения производительности связаны с возможным захлебыванием трубок. Кроме того, невозможно увеличить время пребывания жидкости в аппарате, что бывает необходимо, напритЛер, при протекании массообмена с медленной химической реакцией.

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является -тепломассообменный ёшпарат, включающий корпус, вертикальные теплообменные тру ки и горизонтальные тарелки, снабжённые порогами, узлами распределения стекающей жидкости по поверхности трубок и каналами для прохода газа через тарелку; узел распределе ния жидкости по поверхности трубок, выполнен либо в вил кольцевого зазора между трубкой и тарелкой, либо в виде известного распределителя оросительной пленки; между теплообменными трубками на тарелке размещены трубки для прохода газа через тарелку. Теплообмен в известном аппарате осуществляется на по верхности обрубок, внутри которых протекает теплоноситель, массобменв основном, на тарелке, работающей по типу барботажной, и частично - на поверхности жидкости, стекающей пленкой с наружной стороны трубок 2

Недостатками известного устройства явл.тазтся ограниченная эффектив .ность тепло- и массообмена и произв дительность по газу и жидкости, что обусловлено следующим: используе- . мая в устройстве масоообменная та7 релка по конструкции близка к. обычной барботажной .тарелке ( в частности-колпачковой). В связи с этим ей присущи ограничения, связанные с явлениями захлебывания и уноса на барботажных тарелках, т.е. из- вестные ограничения производительности по газу и жидкости. .

Выполнение проходов для газа через тарелки в виде трубки, открытый торец которой погружен в слой жидкости на тарелке, снижает эффективность массопередачи, так как барботируется лишь слой жидкости, находящийся выше торцов указанных трубок, а придонный слой в массопередаче не участвует. В с.вязи с секционирующим влиянием проходящих через тарелку теплообменных трубок и плохим распределением в жидкости газа, вытекающего из открытого торца газоотводной трубки (например, по сравнению с барботажным колпачком), барботажный слой .образуется лишь на части площади тарелки.Выполнение, узла распределения жидкости по поверхности трубок в виде кольцевого зазора между тарелкой и трубкой уменьшает диапазон устойчивой работы конструкции, так как при малых нагрузках по жидкости или неточном расчете и изготовлении тарелок уровень жидкости на тарелках падаетниже обреза газоот водных трубок и тогда массообмен на тарелке вообще прекращается. Подобный узел распределения затрудняет также регулировку количества жидкости на тарелке, что важно, например, при абсорбции с медленной химической -реакцией. Наличие барботажа и связанных с ним пульсаций высоты газожидкостного слоя на тарелках ухудшает пространственную и временную равномерность распределения жидкости по поверхности теплообменных трубок, так как движущая сила истечения чв рез кольцевой зазор - статический напор жидкости над плоскостью та1зелки - также пульсирует, В подобной конструкции область основного массорбмена (барботажный слой на тарелках) значительно удале на ОТ. теплообменной поверхности трубок, лишь небольшой частью своей длины погруженных в слой на тарелках. Это ограничивает и эффектнвносхь теплообмена и снижает движущу силу неадиабатических массообменных процессов. Цель изобретения .- повышение производительности и эффективности процессов тепломассопереноса за счет создания зигзагообра зного движения газа по ступеням контакта Указанная цель достигается тем, что в тепломассообменнрм аппарате, включающем корпус, вертикальные теплообменные трубки и тарелки, снабженные порогами, узлами распред ления стекающей жидкости по поверх;ности трубок и средствами дпя прохода газа через тарелку, полотнр тарелки между узлами распределения жидкости выполнено сплошным, а сред ства для прохода газа выполнены в виде каналов, образованных стенкой корпуса и порогом тарелки, при этом часть теплообменных трубок уст новлена в них Целесообразно тарелки выполнять в виде отдельных секций, соединен: ных друг с другом С помслцью гидрозатворов. . Секции каждой тарелки могут быть расположен ступенчато, с повд шенивм в сторону каналов для прохода газа по данной тарелке, Узлы распределения стекгиощей жидкости по поверхности трубок выполнены в виде двух патрубкой, внут )еннего и внешнего, установленных коаксиально с теплообменными труб. камИг причем внутренний патрубок соединен .с тарелкой, а нижний торен Внешнего патрубка расположен ниже йерхнего торца внутреннего патрубка. Каналы для прохода газа могут быть расположены на противоположных сторонах корпуса. Преимуществами аппарата по сравнению с известными является большая производительность по газу и жидкости и высокая .эффективность тепло- и массообмена, что обусловлено следующим: . l. Размещение каналов для прохода газа на противоположных сторонах смежных тарелок позволяет осуществить поперечный ток газа на каждой контактной ступени. Такая организа-: ция контакта фаз позволяет значительно увеличить производительность аппарата по газу, так как контакт-, ная ступень лишена подверженного . захлебыванию барботажного слоя, а перекрестно-точный режим взаимодействия .газа со стекающей по поверхности трубок жидкрстью позволяет не опасаясь захлебыванияf работать при высоких СКОРОСТЯХ газа, Значи-г тельного уноса в подобной конструкции при повышении скоростей газа, в отличие от барбО.тажных тарелок, можно не опасаться, так как уносимые капли оседают при поперечном обтекании трубного пучка на поверхности трубок, а также сепарируются при резком повороте в каналах -для прохода газа. Увеличение линейной . скорости газа, а значит и. относительной линейной скорости фаз происходит, как известно, к росту, коэффициентов массопередачй. Наличие на каждой тарелке единственного канала для прохода газа, выполненнс го в виде сегментообразного зазора между стенкой корпуса и тарелкой позволяет простым конструктивным решением добиться желаемого перекрестного тока газа по ступеням контакта при минимальном гидравлическом сопротивлении переходу газа между контактными ступенями и хорошем начальном распределении газа поперечном сечении новой контактной ступени. Подобное исполнение кангшов для прохода газа ведет также к сокращению металлоемкости тарелок, 3, Выполнение тарелок в виде отдельных секций, соединяемых друг с другом с помощью гидрозатворов, позволяет облегчить изготовление и сборку предлагаемого аппарата, особенно при большом диаметре и значительном количестве трубок. Гидрозатворы играют также роль резервных переливных устройств для перелива жидкости с тарелки на тарелку в случаях, когда узлы распределения жидкости по каким-либо

причинам не в состоянии пропустить всю жидкость - например, когда нагрузка по жидкости столь велика, что пленочное стекание всесо ее количества невозможно.

Ступенчатое расположение секций каждой тарелки с повышением в сторону каналов для прохода газа по данной тарелке позволяет улучшить равномерность и эффективность работы всего объема контактной ступени . Поскольку при поперечном токе газа статическое давление изменяется вдоль тарелки, то перегтад НИИ в узлах распределения стекающей жидкости по трубкам в разных зонах тарелки будет различным, что может привести к различной интенсивности орошения трубок в этих зонах тарелок. Преодолеть указанную неравномерность можно, изменяя (например,, ступенчато) движущую силу истечения жидкости в узле распределения, т.е. статическое давление столба жидкости (ее уровень), Ступенчатым расположением секций можно достить и желаемого распределения орошения жидкости по зонам тарелки, в частности подавать больше жидкости в первые (по ходу газа) зоны тарелки, имея в виду поперечный перенос жидкости током газа в пределах ступни контакта. Уменьшение подачи жидкости на орошение в последние (по ходу газа) зоны тарелки позволяет уменьшить возможный межступенчатый унос.

Выполнение узлов распределения стекающей жидкости в виде двух, патрубков, внутреннего и внешнего,установленных коаксиально с теплообменными трубками, причем внутренний патрубок сопряжен с тарелкой, а нижний торец внешнего патрубка расположен ниже верхнего торца внутреннего патрубка, служит целям создания условий для устойчивого и равномерного орошения наружной по- верхности теплообменных трубок в широком диапазоне нагрузок по жидкости. Сопряженные с перегородками внутренние патрубки совместно с порогами Обеспечивают поддержание на перегородке определенного уровня жидкости, необходимого для орошения всех трубок и сохраняющегося вне зависимости от нагрузки по жидкости. Накопление жидкости на церегороках увеличивает также время ее пребыванкя в аппарате, что необходимо, например, в случае абсорбции с химической реакцией. В традиционных пленочных аппаратах обычно это время мало Принятое взаиморасположение внутреннего и внешнего патрубко в узле распределения приводит к тому, что на орошение трубки подается жидкость из нижней части слоя, накопленного на перегородке. Это препятствует застою жидкости в придонных слоях и таким образом увеличивает эффективность массообмена в аппирате..

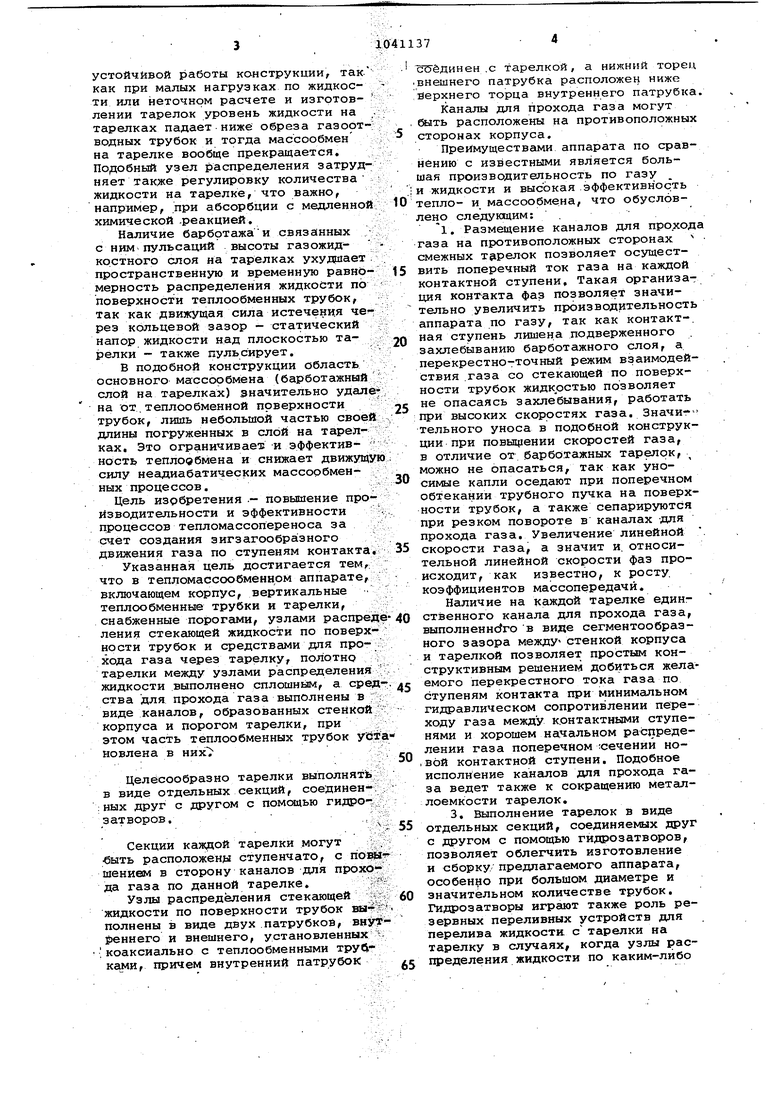

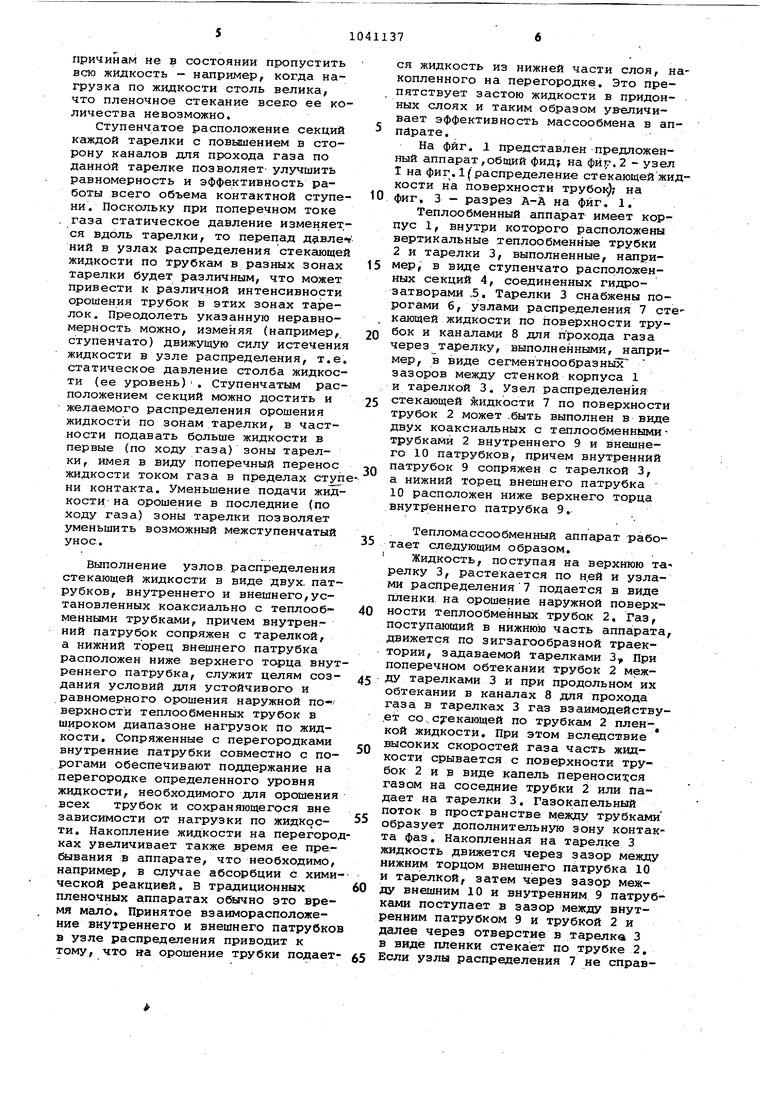

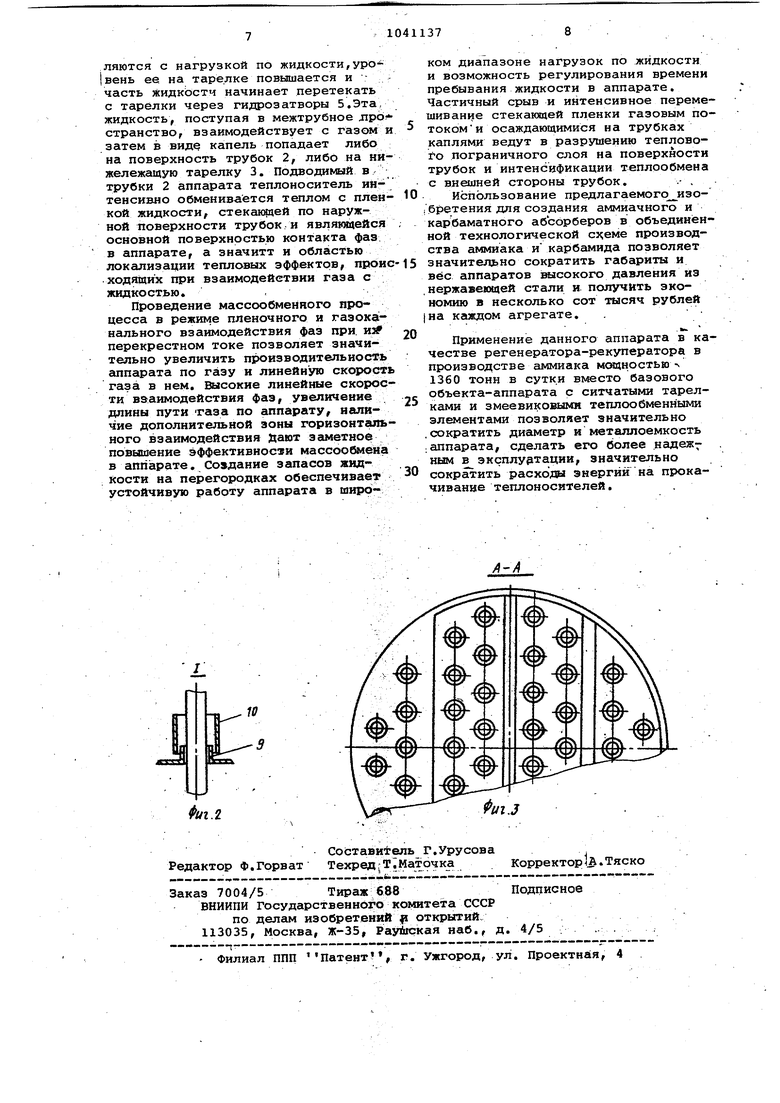

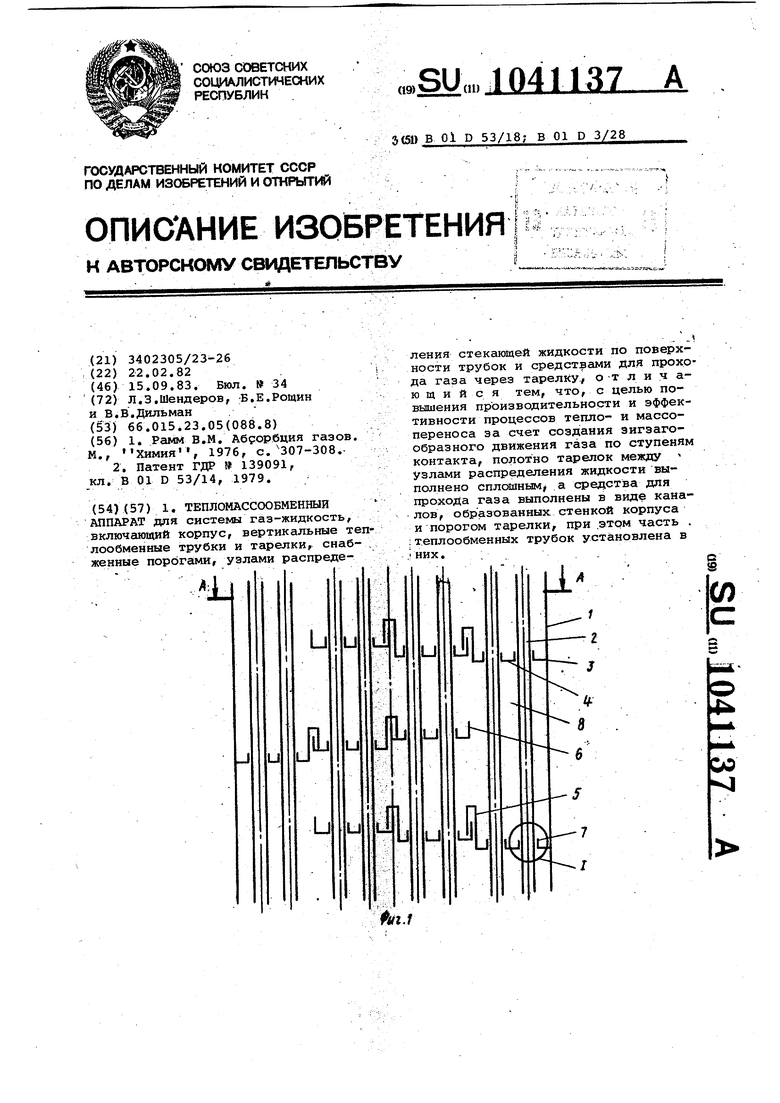

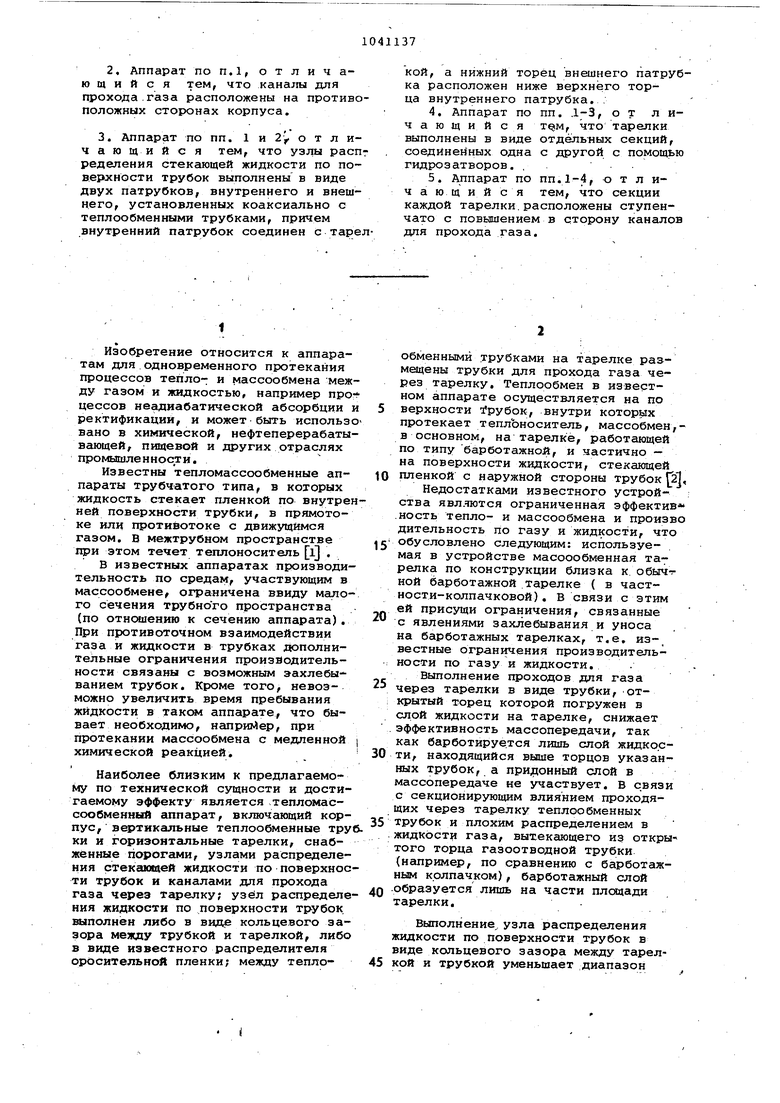

На фиг. 1 представлен предложенный аппарат,общий фид на фит. 2 - узел Т на фиг. 1{ распределение стекающей жидкости на поверхности трубо ; на

0 фиг, 3 - разрез А-А на фиг. 1.

Теплообменный аппарат имеет корпус 1, внутри которого расположены вертикальные теплообменные трубки 2 и тарелки 3, выполненные, например, в виде ступенчато расположенных секций 4, соединенных гидрозатворами ,5, Тарелки 3 снабжены порогами 6, узлами распределения 7 сте. кающей жидкости по поверхности трубок и каналами 8 для прохода газа через тарелку, выполненными, например, в виде сегментнообразннЗГ зазоров между стенкой корпуса 1 и тарелкой 3. Узел распределения

5 стекающей )кидкости 7 по поверхности трубок 2 может .быть выполнен в виде двух коаксиальных с теплообменными трубками 2 внутреннего 9 и внешнего 10 патрубков, причем внутренний патрубок 9 сопряжен с тарелкой 3,

а нижний торец внешнего патрубка 10 расположен ниже верхнего торца внутр;еннего патрубка 9.

Тепломассообменный аппарат работает следующим образом. Жидкость, поступая на верхнюю та релку 3, растекается по ней и узлами распределения7 подается в виде пленки на орошение наружной поверхности теплообменных трубок 2. Газ, поступающий в нижнюю часть аппарата, движется по зигзагообразной траектории, задаваемой тарелками 3. При поперечном обтекании трубок 2 межДУ тарелками 3 и при продольном их обтекании в каналах 8 для прохода газа в тарелках 3 газ взаимодейству.ет со., суекающей по трубкам 2 пленкой жидкости. При этом вследствие

высоких скоростей газа часть жидкости срывается с поверхности трубок 2 и в виде капель переносится газом на соседние трубки 2 или падает на тарелки 3. Газокапельный поток в пространстве между трубками

образует дополнительную зону контакта фаз. Накопленная на тарелке 3 жидкость движется через зазор Между нижним торцом внешнего патрубка 10 и тарелкой, затем через зазрр межДУ внешним 10 и внутренним 9 патрубками поступает в зазор между внутренним патрубком 9 и трубкой 2 и далее через отверстие в тарелка 3 в виде пленки стекает по трубке 2.

Если узлы распределения 7 не справ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рамм В.М | |||

| Абсорбция газов | |||

| М., Химия, 1976, с.307-308. | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1983-09-15—Публикация

1982-02-22—Подача