Изобретение относится к области энергосберегающих технологий и может использоваться в процессах ректификации.

Известен способ снижения расхода тепла за счет рекомпрессии пара верхнего или нижнего продуктов ректификационной колонны с применением теплового насоса.

При рекомпрессии верхнего продукта тепло, выделяемое при конденсации, используется для подогрева и испарения остатка. Для того чтобы температура конденсации была выше температуры низа колонны, пары верхнего продукта компримируют. При ректификации углеводородных газов обычно верхний и нижние продукты имеют близкие температуры кипения, и поэтому требуются сравнительно небольшие затраты на сжатие газа. После прохождения теплообменника часть продукта, используемая как орошение колонны, проходит через дроссель, который снижает давление до его рабочей величины [Александров И.А. Ректификационные и абсорбционные аппараты. Методы расчета и основы конструирования. - М.: Химия, 1971. - 296 с.].

В аналогичных условиях применяется другая схема теплового насоса на нижнем продукте. Охлажденная после дросселирования жидкость, отбираемая уже с низа колонны, используется как хладагент в конденсаторе. Образующиеся пары компримируют и направляют в колонну [Александров И.А. Ректификационные и абсорбционные аппараты. Методы расчета и основы конструирования. - М.: Химия, 1971. - 296 с.].

Схемы с тепловым насосом на верхнем и нижнем продуктах имеют ограниченное применение и в основном при небольшой разнице температур верха и низа колонны, т.е. для разделения близкокипящих смесей.

Недостатком данного способа является относительно низкое давление паров на верху колонны в сравнении с давлением в испарителе, что требует высокой степени сжатия пара, повышенной мощности компрессора для сжатия паров и большую поверхность обогрева испарителя. Также недостатком является высокая металлоемкость установки, так как для осуществления процесса требуется колонна с большим количеством массообменных устройств и испаритель с большой поверхностью теплообмена.

Наиболее близким аналогом является способ снижения расхода тепла в процессах ректификации путем сжатия пара верха ректификационной колонны до давления, при котором температура конденсации пара выше температуры кипения жидкости в испарителе, и использования теплоты его конденсации для обогрева испарителя. Пар верха ректификационной колонны сжимают в жидкостно-кольцевом компрессоре, а в качестве уплотняющей жидкости в компрессоре используют конденсат, образующийся при конденсации пара верха ректификационной колонны в испарителе. Способ позволяет использовать теплоту конденсации пара верха ректификационной колонны для обогрева испарителя. Использование этого способа позволит снизить требуемую мощность на сжатие и устранить необходимость в стадии перегрева пара перед подачей в компрессор [Патент №2342610 RU, МПК F25J 3/00. Способ снижения расхода тепла в процессах ректификации / Ульянов Б.А., Семенов И.А., Бадеников А.В. Патентообладатель Ангарская государственная техническая академия. - №2007110456/06 от 21.03.2007. Опубл. 27.12.2008.].

Недостатком данного способа является относительно низкое давление паров на верху колонны в сравнении с давлением в испарителе, что требует высокой степени сжатия пара, повышенной мощности компрессора для сжатия паров и большую поверхность обогрева испарителя. Также недостатком является высокая металлоемкость установки, так как для осуществления процесса требуется колонна с большим количеством массообменных устройств и испаритель с большой поверхностью теплообмена.

Известно устройство, представляющее собой вертикальный пленочный теплообменник, включающий в себя корпус с патрубками ввода и вывода сред, теплообменные трубы, закрепленные в верхней и нижней трубных решетках, коллекторную камеру жидкости, расположенную над верхней трубной решеткой, и укрепленные в верхней части каждой трубы распределительные втулки. Коллекторная камера содержит соединенный с патрубком ввода жидкости кольцевой короб со щелями в нижней части внутренней цилиндрической поверхности короба и опорную решетку с отверстиями для прохода распределительных втулок. Распределительные втулки имеют отверстия для входа жидкости и выполненные по оси втулок отверстия для выхода газа. Распределительные втулки выполнены с сужением в верхней части таким образом, что суммарная площадь верхних срезов распределительных втулок составляет 10-45% от площади трубной решетки. Изобретение позволяет равномерно распределить жидкость между теплообменными трубами [Патент №2282121 RU, МПК F28D 3/04. Вертикальный пленочный теплообменник / Сергеев Ю.А., Андержанов Р.В., Прокопьев А.А., Солдатов А.В., Потапов В.В., Макаров А.Г., Беспалов А.Д., Головин Ю.А. Патентообладатель ОАО "Научно-исследовательский и проектный институт карбамида и продуктов органического синтеза". - №2005103374/06 от 09.02.2005. Опубл. 20.08.2006.].

Недостатком этого устройства является сложность конструкции распределительной втулки, имеющей отверстия для входа жидкости и выхода газа, которые могут периодически засоряться, к тому же требуется высокая точность расположения отверстий при ее изготовлении.

Наиболее близким аналогом (прототипом) для изобретения является устройство для ректификации, содержащее ректификационную колонну в виде кожухотрубного теплообменного аппарата, трубное пространство которого образует укрепляющую секцию колонны, а межтрубное пространство образует отгонную секцию колонны, теплообменник, соединенный с верхом межтрубного пространства колонны, компрессор для сжатия паров, дистиллятор, соединенный с верхней частью концентрационной секции колонны, линию подачи парожидкостной смеси из нижней части колонны через теплообменник в верхнюю часть межтрубного пространства колонны, детандер, установленный на линии подачи парожидкостной смеси из нижней части колонны через теплообменник в верхнюю часть межтрубного пространства на одном валу с компрессором. Межтрубное пространство и пространство внутри труб ректификационной колонны заполнены насадкой, у нижних торцов труб установлена решетка или сетка, а стенки труб имеют гофрированную форму [Патент №2393904 RU, МПК B01D 3/14, B01D 3/32. Ректификационная установка / Ефремов Г.И., Александров И.А., Плотникова Л.В., Галибина Г.В. Патентообладатель Государственное образовательное учреждение высшего профессионального образования "Московский государственный текстильный университет имени А.Н. Косыгина". - №2009107903/15 от 05.03.2009. Опубл. 10.07.2010.].

Недостатком этого устройства является высокое гидравлическое сопротивление и плохой теплообмен в межтрубном пространстве и внутри труб, заполненных насадкой, которая оказывает высокое термическое сопротивление передаче тепла от поверхности нагреваемых труб к жидкости, стекающей по насадке, вследствие чего увеличивается разность температур между трубным и межтрубным пространством, а это требует создания высокого давления и температуры пара в межтрубном пространстве, т.е. высокой степени сжатия компрессора.

Кроме того, использование известного устройства для ректификации требует дополнительного теплообменного оборудования для передачи тепла от паров дистиллята к парам, поступающим в трубное пространство ректификационной колонны и от кубовой жидкости к парам, поступающим в компрессор, что увеличивает металлоемкость установки, ее стоимость, а также создает дополнительное гидравлическое сопротивление движению потоков и требует дополнительных энергетических затрат для осуществления этого движения.

Также недостатком данного устройства для ректификации является отсутствие распределительного устройства для распределения жидкости в межтрубном пространстве, что затрудняет равномерное распределение жидкости по насадке и снижает эффективность массообмена в межтрубном пространстве.

Задачей изобретения является снижение степени сжатия пара в компрессоре, снижение затрат энергии за счет увеличения коэффициента теплопередачи при пленочной конденсации пара и испарения жидкости в пленочном режиме, снижение металлоемкости конструкции, уменьшение гидравлического сопротивления движению пара в ректификационной системе, увеличение поверхности теплообмена за счет оребрения теплообменных труб при равном объеме тепломассообменного аппарата, улучшение распределения жидкости в виде стекающей пленки по теплообменным трубам.

Поставленная задача достигается тем, что в устройстве для ректификации, выполненном в виде пленочного кожухотрубчатого тепломассообменного аппарата, в котором функции исчерпывающей секции и конденсатора для образования дистиллята выполняет трубное пространство, а роль укрепляющей - межтрубное пространство, согласно изобретению в верхней части межтрубного пространства аппарата расположена ситчатая тарелка, теплообменные трубы ниже ситчатой тарелки выполнены с оребрением наружной поверхности в виде продольных ребер с U-образной формой канала, над верхними концами теплообменных труб, выступающих из верхней трубной решетки, расположены патрубки с диафрагмой в боковой стенке, образующие гидрозатвор с верхними концами теплообменных труб. Теплообменные трубы выполнены переменного сечения с уменьшением диаметра сверху вниз. Пучок теплообменных труб расположен во внутреннем кожухе, герметично закрепленном к корпусу аппарата ниже ситчатой тарелки.

В результате движения пара по прямым каналам внутри труб и в межтрубном пространстве уменьшается гидравлическое сопротивление движению пара.

Хороший контакт ребер с трубами требует, при прочих равных условиях, более низкой разности температур между трубным и межтрубным пространством. Следовательно, сжатие пара, поступающего из трубного пространства исчерпывающей секции колонны в межтрубное пространство, требует более низкой степени сжатия компрессора.

Пленочная конденсация пара на оребренных трубах и испарение жидкости в пленочном режиме увеличивают коэффициент теплопередачи и поверхность теплообмена, что приводит к снижению затрат энергии.

Ректификационная колонна совмещает в себе испаритель и конденсатор, выполненные в одном аппарате, что приводит к снижению металлоемкости конструкции и повышает эффективность использования энергии.

Оребрение теплообменных труб позволяет увеличить поверхность теплообмена и массообмена в межтрубном пространстве.

Высокий коэффициент теплопередачи и большая поверхность теплообмена приводит к снижению разницы температур между конденсирующим паром и кипящей жидкостью в трубах колонны, что, в свою очередь, приводит к снижению требуемого давления пара после компрессора, т.е. степени сжатия пара и снижения затрат энергии.

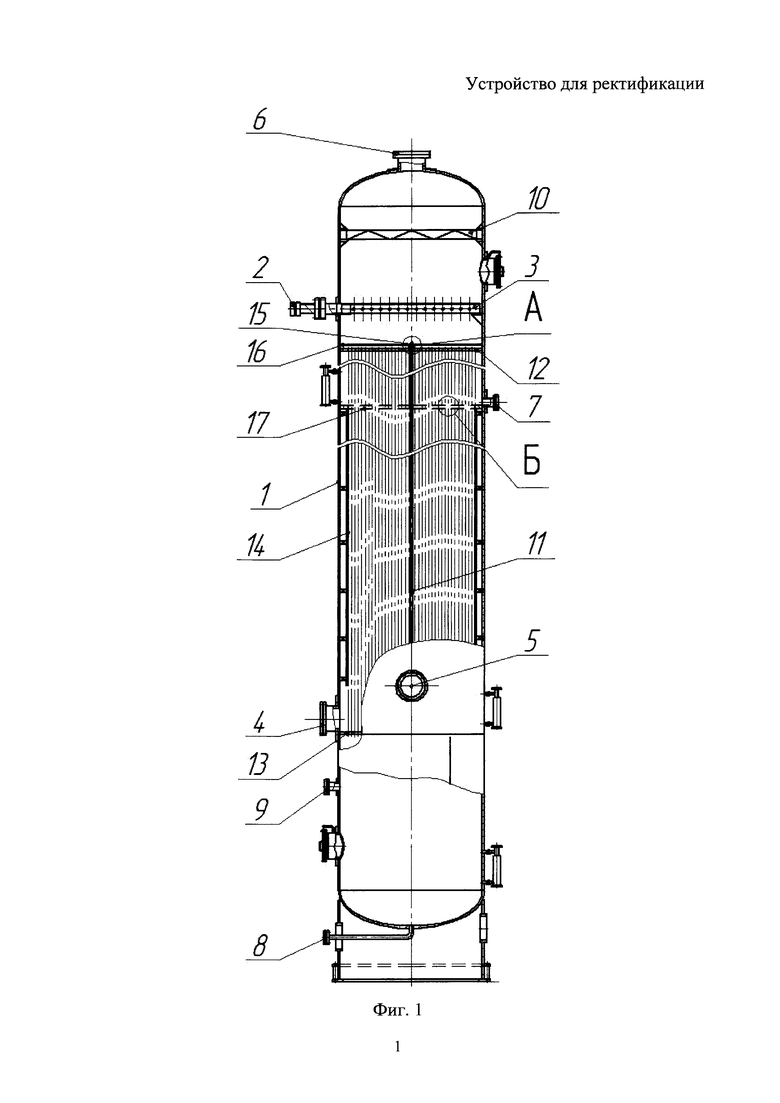

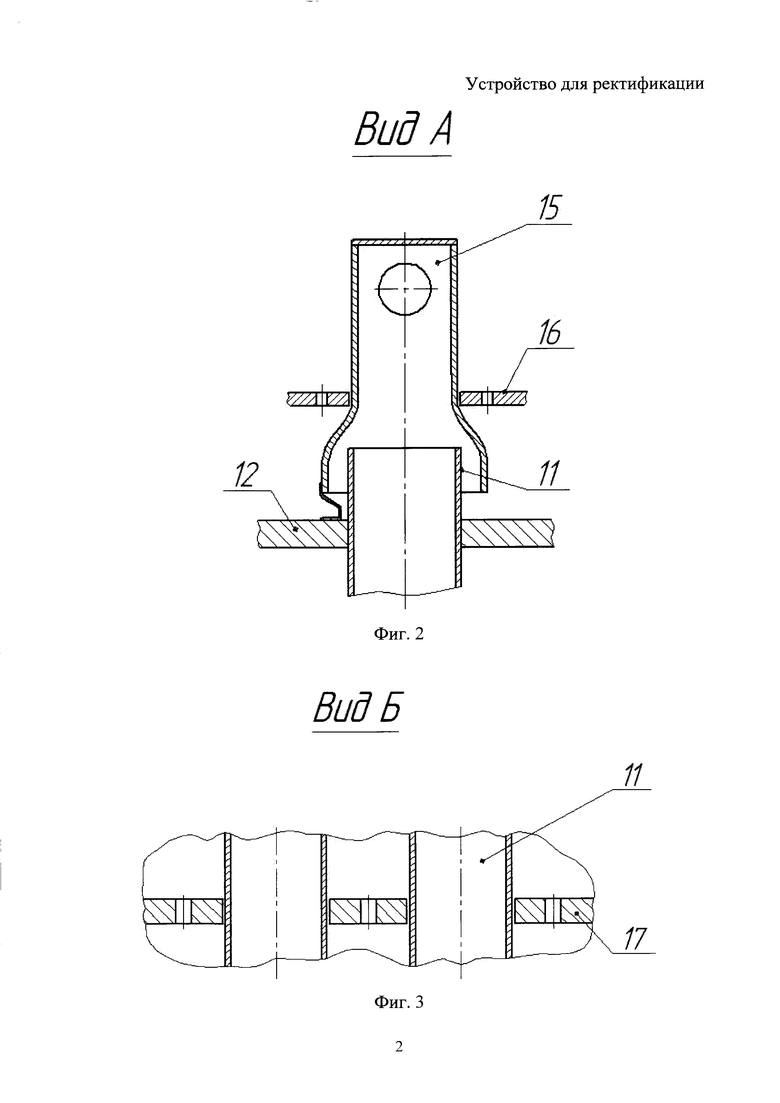

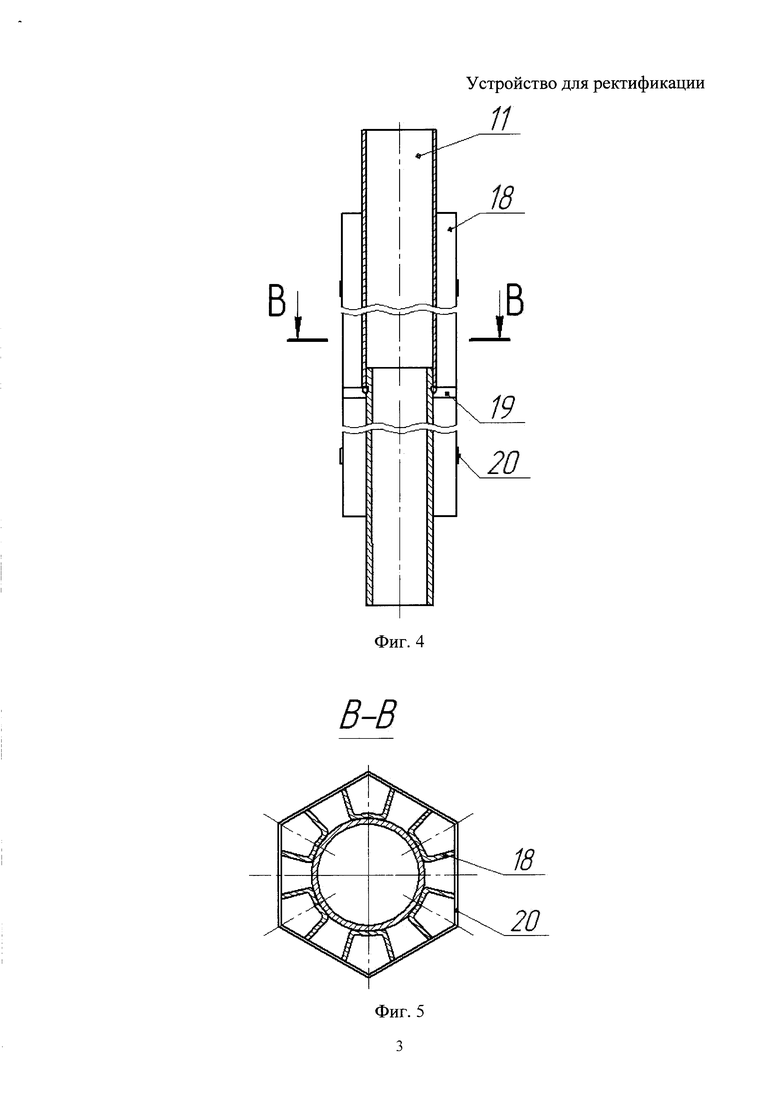

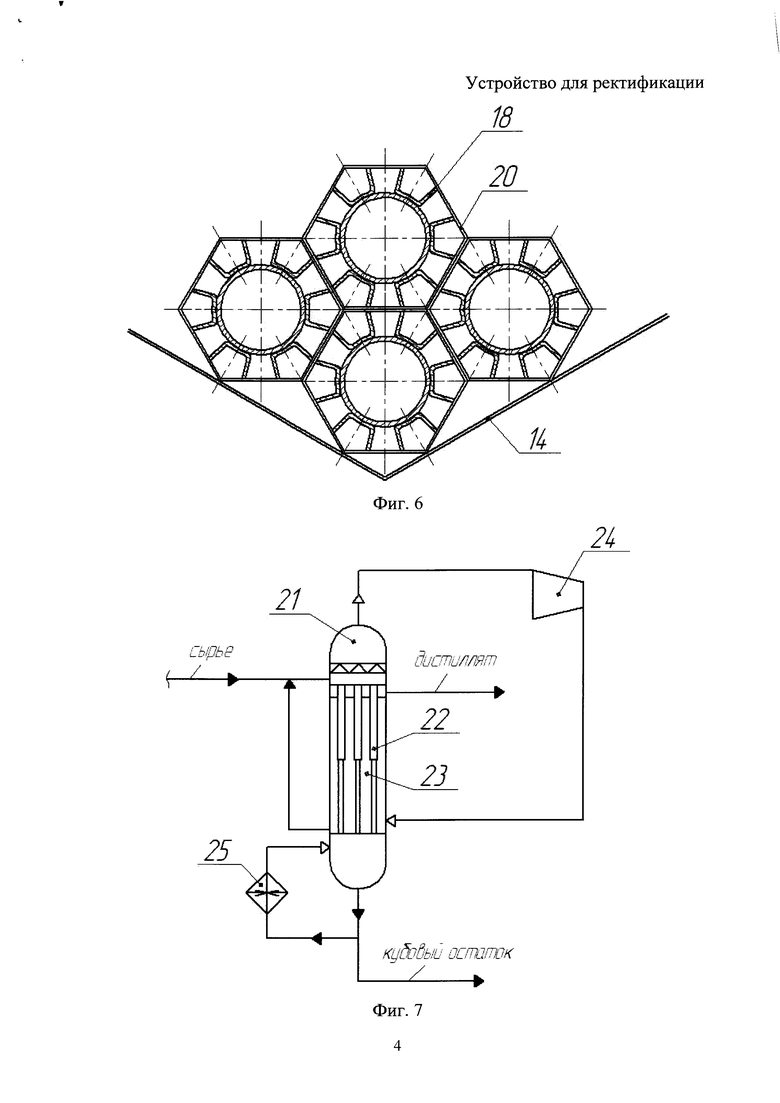

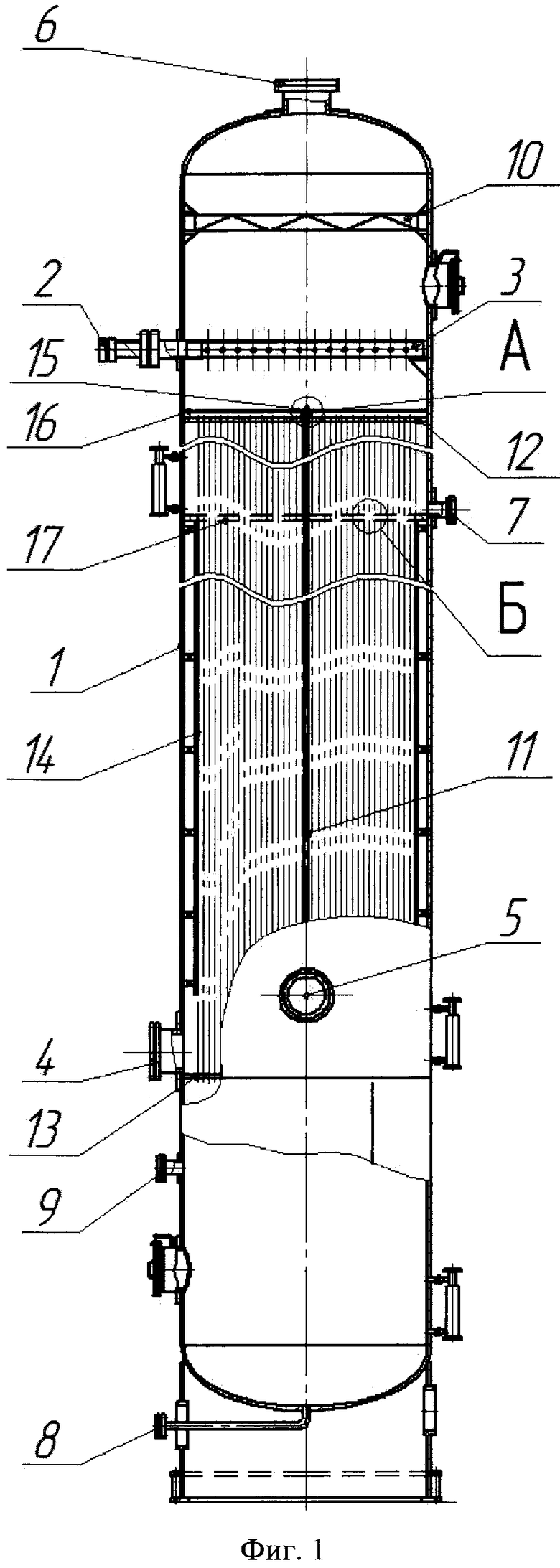

На фиг. 1 изображена принципиальная схема устройства для ректификации, на фиг. 2 показан вид А, на фиг. 3 показан вид Б, на фиг. 4 изображена теплообменная труба, на фиг. 5 показан разрез В-В на фиг. 4, на фиг. 6 изображена схема расположения теплообменных труб, на фиг. 7 представлена схема процесса ректификации.

Устройство для ректификации выполнена в виде пленочного кожухотрубчатого тепломассообменного аппарата, в котором функции исчерпывающей секции и конденсатора для образования дистиллята выполняет трубное пространство, а роль укрепляющей секции - межтрубное пространство и состоит из вертикального цилиндрического корпуса 1, снабженного штуцерами 2 для ввода сырья в коллектор 3 и штуцерами 4 вывода флегмы из исчерпывающей секции, штуцерами 5 для ввода пара и штуцерами 6 для вывода пара, штуцерами 7 для вывода дистиллята и штуцерами 8 для вывода кубового остатка, штуцером 9 для ввода пара в исчерпывающую секцию для запуска процесса ректификации. В верхней части аппарата установлен каплеуловитель 10. Теплообменные трубы 11 закреплены в верхней 12 и нижней 13 трубных решетках. Трубный пучок расположен во внутреннем кожухе 14, герметично закрепленном к корпусу 1. Над верхними концами теплообменных труб 11 установлены патрубки 15 с диафрагмой, удерживаемые решеткой 16. В межтрубном пространстве установлена ситчатая тарелка 17, отделяющая укрепляющую секцию от конденсатора. Теплообменная труба 11 включает шесть ребер 18 с U-образной формой канала, металлическую планку 19 и хомуты 20.

Процесс ректификации осуществляется следующим образом. Сырье в виде жидкой фазы подается в верхнюю часть тепломассообменного аппарата 21, в котором функции исчерпывающей секции и конденсатора для образования дистиллята выполняет трубное пространство 22, а роль укрепляющей - межтрубное пространство 23, и стекает вниз по внутренней поверхности теплообменных труб, обогреваемых снаружи теплом конденсирующихся паров укрепляющей секции, испаряется, и образующийся пар поднимается внутри труб, контактируя со стекающей пленкой. Пар, выходящий с верха исчерпывающей секции, сжимают в компрессоре 24 и подают в нижнюю часть межтрубного пространства укрепляющей секции. Двигаясь снизу вверх, он постепенно конденсируется, находясь в процессе массообмена со стекающим конденсатом этого же пара. В результате пары, поднимающиеся вверх, обогащаются низкокипящим компонентом, а конденсат, стекающий вниз - высококипящим компонентом. Конденсат с низа межтрубного пространства 23 вместе с поступающим сырьем подается на распределительное устройство. Для достижения рабочих параметров процесса необходим пусковой теплообменник 25.

Устройство для ректификации работает следующим образом. Сырье в виде жидкой фазы подается через распределительный коллектор 3 на верхнюю трубную решетку 12, растекается по ней и с помощью распределительного устройства в виде патрубков с диафрагмой 15 (фиг. 2) стекает тонкой пленкой по внутренней поверхности теплообменных труб 11, обогреваемых снаружи теплом конденсирующихся паров укрепляющей секции. Стекая, жидкая фаза частично испаряется, и образующийся пар поднимается внутри труб, контактируя со стекающей пленкой. Пар, выходящий из труб исчерпывающей секции ,поступает в патрубки 15 с диафрагмой. При увеличении расхода жидкости в ту или иную трубу исчерпывающей секции увеличивается количество парообразования в ней, что приводит к увеличению сопротивления диафрагм патрубков 15, тем самым снижается уровень жидкости в патрубке на переливе через край труб исчерпывающей секции и, следовательно, уменьшается расход жидкости в них, т.е. патрубки с диафрагмой 15 выполняют функции регулятора расхода жидкости в трубы укрепляющей секции. Пар, выходящий через штуцер 6, сжимают в компрессоре и подают через штуцер 5 в межтрубное пространство укрепляющей секции. Двигаясь снизу вверх, он постепенно конденсируется, и образующаяся флегма, стекает вниз по наружной поверхности оребренных теплообменных труб 11, контактируя с поднимающимся паром. Оставшаяся часть пара проходит через отверстия ситчатой тарелки 17 (фиг. 3), барботирует через жидкость, находящуюся на ней, конденсируется на наружной поверхности теплообменных труб 11, стекает на ситчатую тарелку 17 и с нее выводится из аппарата через штуцер 7 в виде дистиллята. Для увеличения выхода дистиллята снижается уровень жидкости на ситчатой тарелке 17, а для увеличения расхода флегмы и дистиллята повышают степень сжатия пара. Чтобы капли жидкости не выносились вместе с паром, выходящим из аппарата, установлен каплеуловитель 10. Для увеличения поверхности теплообмена теплообменные трубы 11, закрепленные в верхней 12 и нижней 13 трубных решетках, выполнены с оребрением наружной поверхности в виде продольных ребер 18 (фиг. 4) с U-образной формой канала. Для предотвращения разрыва пленки жидкости, стекающей по внутренней поверхности теплообменных труб 11, их изготовляют переменного сечения с уменьшением диаметра сверху вниз, а чтобы снаружи не было перепада, в месте соединения ребра 18 скрепляют металлической планкой 19 (фиг. 4). Для прочного соединения труб между собой используют хомуты 20 (фиг. 5), имеющие шестигранную форму. Для устранения пристеночного эффекта пучок теплообменных труб 11 расположен во внутреннем кожухе 14, герметично закрепленном к корпусу 1. Флегма из исчерпывающей секции выводится через штуцер 4 и вновь подается вместе с сырьем в штуцер 2. Дистиллят из межтрубного пространства выводят с ситчатой тарелки 17 через штуцер 7. Кубовый остаток отбирается из нижней части аппарата через штуцер 8.

Таким образом, предлагаемое изобретение обеспечивает достижение технического результата, а именно снижение степени сжатия пара в компрессоре, снижение затрат энергии за счет увеличения коэффициента теплопередачи при пленочной конденсации пара и испарения жидкости в пленочном режиме, снижение металлоемкости конструкции, уменьшение гидравлического сопротивления движению пара в ректификационной системе, увеличение поверхности теплообмена за счет оребрения теплообменных труб при равном объеме тепломассообменного аппарата, улучшение распределения жидкости в виде стекающей пленки по теплообменным трубам.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕКТИФИКАЦИИ | 2020 |

|

RU2751695C1 |

| Ректификационная колонна | 1987 |

|

SU1606138A1 |

| РЕКТИФИКАЦИОННАЯ УСТАНОВКА | 2009 |

|

RU2393904C1 |

| РЕКТИФИКАЦИОННАЯ ДИАБАТИЧЕСКАЯ КОЛОННА | 2021 |

|

RU2767419C1 |

| КОНДЕНСАЦИОННО-ИСПАРИТЕЛЬНАЯ СЕКЦИЯ ДЛЯ РЕКТИФИКАЦИОННЫХ КОЛОНН | 2000 |

|

RU2168345C1 |

| БРАГОРЕКТИФИКАЦИОННАЯ УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПИЩЕВОГО СПИРТА | 1989 |

|

SU1655104A1 |

| ПЛЕНОЧНЫЙ ТРУБЧАТЫЙ ТЕПЛОМАССООБМЕННЫЙ АППАРАТ | 2023 |

|

RU2801516C1 |

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1998 |

|

RU2144412C1 |

| СПОСОБ ДВУХСТУПЕНЧАТОЙ ТЕПЛОВОЙ РЕГЕНЕРАЦИИ ОТРАБОТАННЫХ ПРОМЫШЛЕННЫХ ЖИДКОСТЕЙ | 2020 |

|

RU2728970C1 |

| РЕКТИФИКАЦИОННАЯ КОЛОННА | 2010 |

|

RU2445996C2 |

Изобретение относится к области энергосберегающих технологий и может использоваться в процессах ректификации. Устройство содержит ректификационную колонну в виде пленочного кожухотрубчатого тепломассообменного аппарата, в котором функции исчерпывающей секции и конденсатора для образования дистиллята выполняет трубное пространство, а роль укрепляющей секции- межтрубное пространство. В верхней части межтрубного пространства аппарата расположена ситчатая тарелка (17), отделяющая укрепляющую секцию от конденсатора. Теплообменные трубы (11) выполнены с оребрением наружной поверхности в виде продольных ребер с U-образной формой канала. Распределительное устройство представляет собой патрубки (15) с диафрагмой, установленные над верхними концами теплообменных труб (11) и образующие с ними гидрозатвор. Пучок теплообменных труб (11) расположен во внутреннем кожухе (14), герметично закрепленном в корпусе (1) аппарата. Изобретение позволяет снизить степень сжатия пара в компрессоре, снизить затраты энергии, уменьшить гидравлическое сопротивление движения пара в ректификационной системе, увеличить поверхность теплообмена. 2 з.п. ф-лы, 7 ил.

1. Устройство для ректификации, выполненное в виде пленочного кожухотрубчатого тепломассообменного аппарата, в котором функции исчерпывающей секции и конденсатора для образования дистиллята выполняет трубное пространство, а роль укрепляющей секции - межтрубное пространство, отличающееся тем, что теплообменные трубы, расположенные во внутреннем кожухе, герметично закрепленном к корпусу устройства, выполнены переменного сечения с уменьшением диаметра сверху вниз с оребрением наружной поверхности в виде продольных ребер с U-образной формой канала; над верхними концами теплообменных труб установлены патрубки с диафрагмой, образующие с ними гидрозатвор; в верхней части межтрубного пространства установлена ситчатая тарелка, отделяющая укрепляющую секцию от конденсатора.

2. Устройство по п. 1, отличающееся тем, что в месте соединения оребренных теплообменных труб разных диаметров ребра скреплены металлической планкой.

3. Устройство по п. 1, отличающееся тем, что оребренная теплообменная труба соединена хомутами, имеющими шестигранную форму.

| ПЛЕНОЧНЫЙ ВЫПАРНОЙ АППАРАТ | 1999 |

|

RU2178324C2 |

| СПОСОБ ПЕРЕГОНКИ НЕФТИ | 2008 |

|

RU2394064C2 |

| Приспособление для повышения точности отсчетов в приборах типа Мартенса | 1933 |

|

SU33717A1 |

| СПОСОБ СНИЖЕНИЯ РАСХОДА ТЕПЛА В ПРОЦЕССАХ РЕКТИФИКАЦИИ | 2007 |

|

RU2342610C1 |

| Ректификационная установка | 1982 |

|

SU1095916A1 |

| US 4094734 A, 13.07.1978 | |||

| CN 103471414 A, 25.12.2013. | |||

Авторы

Даты

2016-02-10—Публикация

2014-11-17—Подача