Изобретение относится к паротурбостроению.

По основному авт.св. № 877090 известен выхлопной патрубок паровой турбины, содержащий расположенную за лопатками коническую кольцевую стенку и подключенный к источнику охлаждающеговлажного пара коллектор, сообщенный с проточной частью патрубка, прикрепленный к внутренней поверхности стенки, а последняя со стороны лопаток имеет кольцевую щель, и коллектор сообщен с проточной частью через эту щель 1|.

Недостатком известного технического решения является низкая эффективность заграждения лопаток от крупнодисперсной влаги, забрасываемой из конденсатора.

Цель изобретения - повыщение надежности путем уменьщения эрозии лопаток.

Указанная цель достигается тем, что в выхлопном патрубке паровой турбины, содержащем расположенную за лопатками коническую кольцевую стенку и подключенный к источнику охлаждающего влажного пара коллектор, сообщенный с проточной частью патрубка и коллектор прикрепленньш к внутренней поверхности стенки, а последняя со стороны лопаток имеет кольцевую щель, и коллектор сообщен с проточной частью через эту щель, к внутренней поверхности стенки прикреплен дополнительный коллектор с автономным подводом пара, сообщенный с проточной частью кольцевой щелью, на выходе которой установлен генератор акустических колебаний в виде струны или пластины.

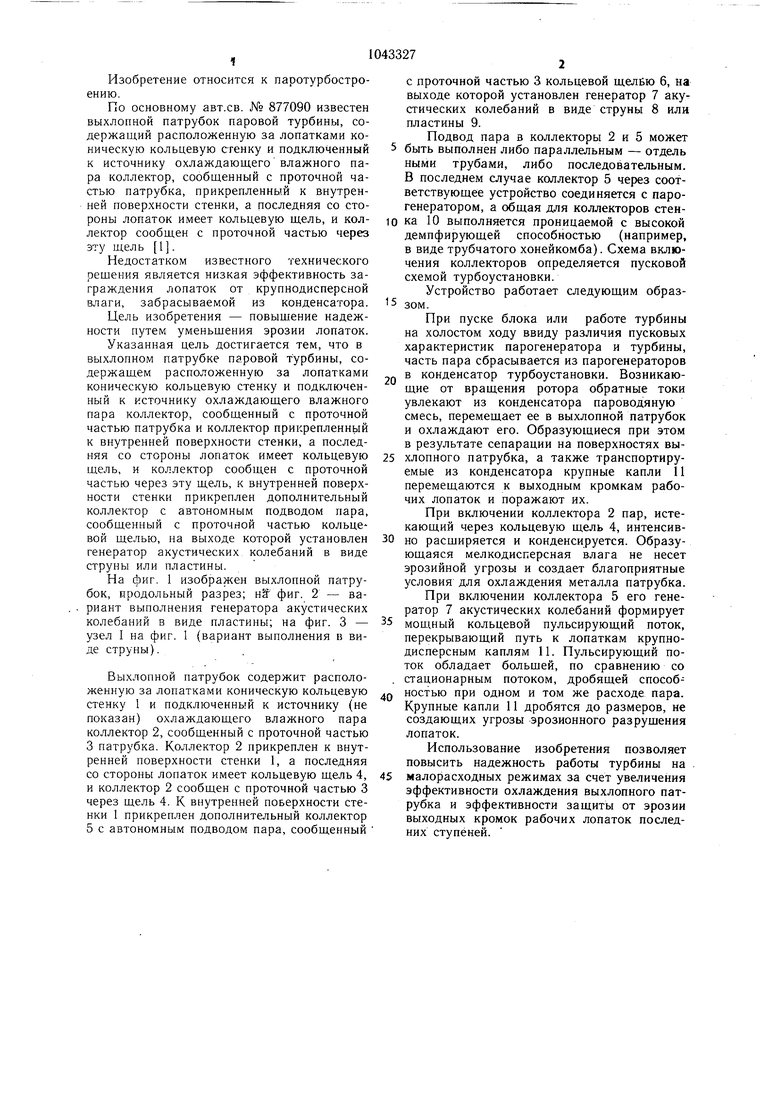

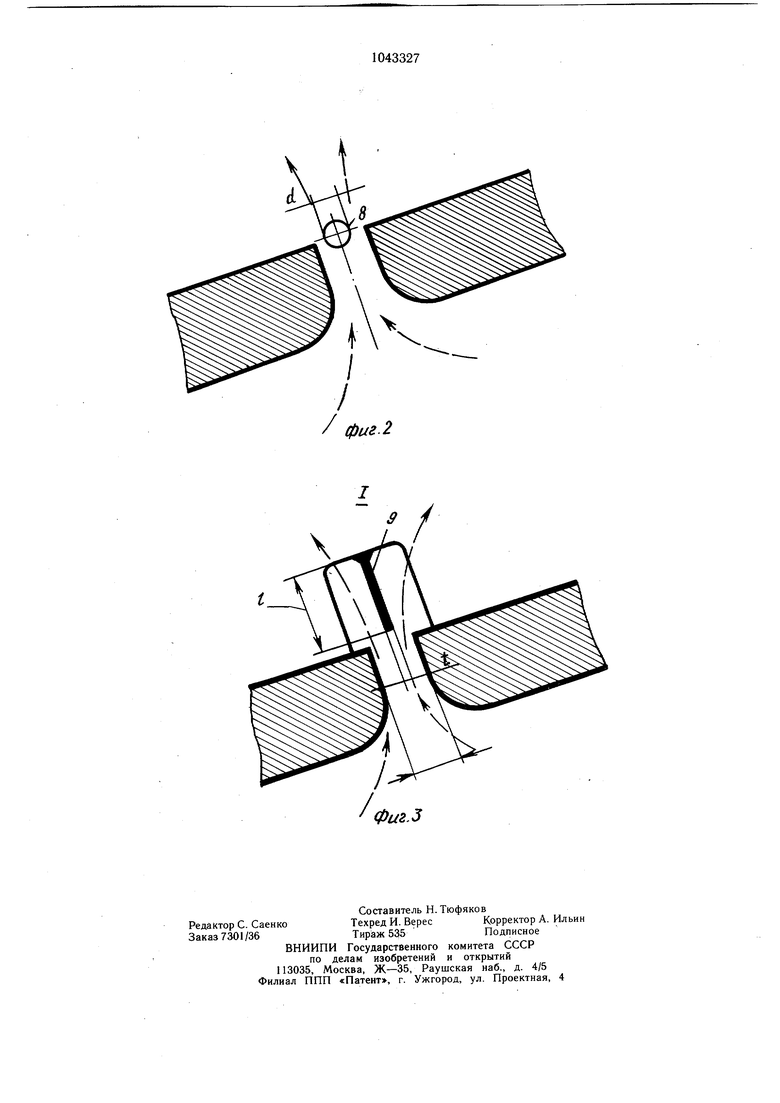

На фиг. 1 изображен выхлопной патрубок, продольный разрез; ни фиг. 2 - вариант выполнения генератора акустических колебаний в виде пластины; на фиг. 3 - узел I на фиг. 1 (вариант выполнения в виде струны).

Выхлопной патрубок содержит расположенную за лопатками коническую кольцевую стенку 1 и подключенный к источнику (не показан) охлаждающего влажного пара коллектор 2, сообщенный с проточной частью 3 патрубка. Коллектор 2 прикреплен к внутренней поверхности стенки 1, а последняя со стороны лопаток имеет кольцевую щель 4, и коллектор 2 сообщен с проточной частью 3 через щель 4. К внутренней поверхности стенки 1 прикреплен дополнительный коллектор 5 с автономным подводом пара, сообщенный

с проточной частью 3 кольцевой щелбю б, на выходе которой установлен генератор 7 акустических колебаний в виде струны 8 или пластины 9.

Подвод пара в коллекторы 2 и 5 может 5 быть выполнен либо параллельным - отдель ными трубами, либо последовательным. В последнем случае коллектор 5 через соответствующее устройство соединяется с парогенератором, а общая для коллекторов стенка 10 выполняется проницаемой с высокой демпфирующей способностью (например, в виде трубчатого хонейкомба). Схема включения коллекторов определяется пусковой схемой турбоустановки.

Устройство работает следующим образ5 ЗОМ.

При пуске блока или работе турбины на холостом ходу ввиду различия пусковых характеристик парогенератора и турбины, часть пара сбрасывается из парогенераторов

Q в конденсатор турбоустановки. Возникающие от вращения ротора обратные токи увлекают из конденсатора пароводяную смесь, перемещает ее в выхлопной патрубок и охлаждают его. Образующиеся при этом в результате сепарации на поверхностях выхлопного патрубка, а также транспортируемые из конденсатора крупные капли 11 перемещаются к выходным кромкам рабочих лопаток и поражают их.

При включении коллектора 2 пар, истекающий через кольцевую щель 4, интенсивно расщиряется и конденсируется. Образующаяся мелкодисперсная влага не несет эрозийной угрозы и создает благоприятные условия для охлаждения металла патрубка. При включении коллектора 5 его генератор 7 акустических колебаний формирует

5 мощный кольцевой пульсирующий поток, перекрывающий путь к лопаткам крупнодисперсным каплям 11. Пульсирующий поток обладает больщей, по сравнению со . стац,ионарным потоком, дробящей способQ ностью при одном и том же расходе пара. Крупные капли 11 дробятся до размеров, не создающих угрозы эрозионного разрушения лопаток.

Использование изобретения позволяет повысить надежность работы турбины на

5 малорасходных режимах за счет увеличения эффективности охлаждения выхлопного патрубка и эффективности защиты от эрозии выходных кромок рабочих лопаток последних ступеней.

| название | год | авторы | номер документа |

|---|---|---|---|

| Выхлопной патрубок паровой турбины | 1979 |

|

SU877090A1 |

| Устройство для охлаждения цилиндра низкого давления паровой турбины | 1982 |

|

SU1079861A1 |

| ВЫХЛОПНОЙ ПАТРУБОК ПАРОВОЙ ТУРБИНЫ | 2005 |

|

RU2290516C1 |

| ВЫХЛОПНОЙ ПАТРУБОК ПАРОВОЙ ТУРБИНЫ | 1996 |

|

RU2113597C1 |

| Последняя ступень паровой турбины | 2016 |

|

RU2614316C1 |

| Выхлопной патрубок турбины | 1979 |

|

SU848707A1 |

| Вспрыскивающий пароохладитель выхлопной части паровой турбины | 1983 |

|

SU1112171A1 |

| Паротурбинная установка с охлаждением элементов проточной части цилиндра низкого давления на малорасходных режимах | 2022 |

|

RU2793874C1 |

| СЕПАРАТОР-ПАРОПЕРЕГРЕВАТЕЛЬ | 2007 |

|

RU2333421C1 |

| Часть низкого давления паровой теплофикационной турбины | 1987 |

|

SU1430561A1 |

ВЫХЛЬПНОЙ ПАТРУБОК ПАРОВОЙ ТУРБИНЫ, по авт. св. № 877090, отличающийся тем, что, с целью повышения надежности путем уменьшения эрозии лопаток, к внутренней поверхности стенки прикреплен дополнительный коллектор с автономным подводом пара, сообщенный с проточной частью кольцевой щелью, на выходе которой установлен генератор акустических колебаний в виде струны или пластины. (Л 4 СО ОО ю

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Выхлопной патрубок паровой турбины | 1979 |

|

SU877090A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| X | |||

Авторы

Даты

1983-09-23—Публикация

1982-05-06—Подача