Изобретение относится к области энергетического машиностроения и может быть использовано при конструировании и модернизации цилиндров низкого давления паровых турбин тепловых и атомных электростанций.

При работе паровых турбин на малорасходных режимах (режимы пуска, холостого хода и с большими тепловыми нагрузками) происходит нагрев цилиндра низкого давления в результате тепловентиляционных потерь, что обусловливает необходимость охлаждения последней ступени и выхлопного патрубка.

Известен выхлопной патрубок паровой турбины, содержащий расположенный за рабочими лопатками в прикорневой зоне и подключенный к источнику охлаждающего пара коллектор из двух отсеков с кольцевой щелью, причем щель ближнего к рабочим лопаткам отсека оснащена направляющим аппаратом, придающим охлаждающему пару тангенциальную составляющую скорости в сторону вращения рабочих лопаток (RU 1041712, МПК F 01 D 25/12, опубл. 15.09.1983).

Недостатком известного технического решения является наличие в этом устройстве двух отсеков коллектора, закрученная в сторону вращения ротора кольцевая струя одного из которых предназначена для охлаждения рабочих лопаток последней ступени, следовательно, и выхлопного патрубка, а радиальная струя другого отсека коллектора - для предотвращения эрозионных повреждений выходных кромок лопаток проникающей из выхлопного патрубка крупнодисперсной влагой.

Известен выхлопной патрубок паровой турбины, содержащий расположенный за лопатками в прикорневой зоне и подключенный к источнику охлаждающего пара коллектор, сообщенный с проточной частью турбины через кольцевую щель, оснащенную направляющим аппаратом, придающим охлаждающему пару тангенциальную составляющую скорости в сторону вращения рабочих лопаток. Причем, направляющий аппарат выполнен так, чтобы направление истечения пара из него проходило за пределами конуса, окружность одного из оснований которого описывается периферийными точками выходных кромок рабочих лопаток последней ступени, а окружность другого основания - ближайшими к рабочим лопаткам точками выходных кромок лопаток направляющего аппарата (RU 2113597, МПК F 01 D 25/12, опубл. 20.06.1998).

Это известное устройство является наиболее близким устройством аналогичного назначения к предлагаемому по совокупности признаков и принято за прототип.

Недостатком известного технического решения является то, что оно, предназначенное для охлаждения преимущественно выхлопного патрубка, не обеспечивает эффективного охлаждения последней ступени, генерирующей тепловентиляционные потоки, нагревающие до недопустимого уровня рабочие лопатки самой ступени и, как следствие, ее выхлопной патрубок. Высокая температура последней ступени снижает надежность стеллитового покрытия входных кромок лопаток, демпферных связей и ухудшает вибрационное состояние цилиндра низкого давления в целом. Взаимодействие газодинамической картины вблизи рабочих лопаток с кольцевой охлаждающей струей, выполняющей одновременно функции охлаждения и защиты от эрозии настолько сложное, что несогласованность геометрических характеристик кольцевого коллектора и его направляющего аппарата с режимными параметрами может существенно ухудшить эффективность работы устройства и даже привести к снижению надежности и экономичности турбины.

Проведенный заявителем анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, а также выявление источников, содержащих сведения об аналогах заявленного изобретения, позволил установить, что заявитель не обнаружил технического решения, характеризующегося признаками, тождественными или эквивалентными предлагаемым.

Заявляемое техническое решение позволяет повысить надежность и экономичность турбины за счет глубокого и безопасного охлаждения последней ступени и выхлопного патрубка минимально необходимым расходом охлаждающего пара, а также обеспечить защиту выходных кромок рабочих лопаток от эрозионных повреждений капельными структурами во всем диапазоне эксплуатационных параметров турбины на малорасходных режимах. Заявляемое устройство выхлопного патрубка по своим геометрическим и скоростным параметрам может быть применено на всех мощных паровых турбинах российского производства. Причем на последних ступенях с рабочими лопатками до 960 мм протяженность защищаемого от эрозии участка выходных кромок достигает корневой половины и более длины лопаток. В турбинах мощностью 1000 МВт и более для ТЭС и АЭС с длиной рабочих лопаток последней ступени 1000 мм протяженность защищаемого участка выходных кромок составляет 40% длины лопаток, а для лопаток 1200 мм - 36%. Увеличение по сравнению с указанной протяженности участка защиты этих лопаток может быть выполнено применением направляющего аппарата 5 коллектора 2 с межлопаточными каналами сверхкритического истечения, то есть с расширяющейся выходной частью.

В соответствии с заявляемым техническим решением предложен выхлопной патрубок паровой турбины, содержащий расположенный за лопатками последней ступени в прикорневой зоне и подключенный к источнику охлаждающего пара коллектор, сообщенный с проточной частью турбины через кольцевую щель с направляющим аппаратом, придающим охлаждающему пару тангенциальную составляющую скорости в сторону вращения рабочих лопаток, причем оптимальная длина лопаток направляющего аппарата составляет

b=mL[5,2++20,8lg(εР0/Рв)]-1, где

b - длина лопаток направляющего аппарата;

m - относительная протяженность участка выходных кромок рабочих лопаток;

L - длина рабочих лопаток последней ступени;

ε - критическое отношение давлений для истекающего из направляющего аппарата пара;

P0 - давление пара в коллекторе;

Pв - давление пара в выхлопном патрубке,

при этом, направляющий аппарат удален от выходных кромок рабочих лопаток последней ступени в корневом сечении на расстояние не менее

0,22 mL, где

m - относительная протяженность участка выходных кромок рабочих лопаток;

L - длина рабочих лопаток последней ступени,

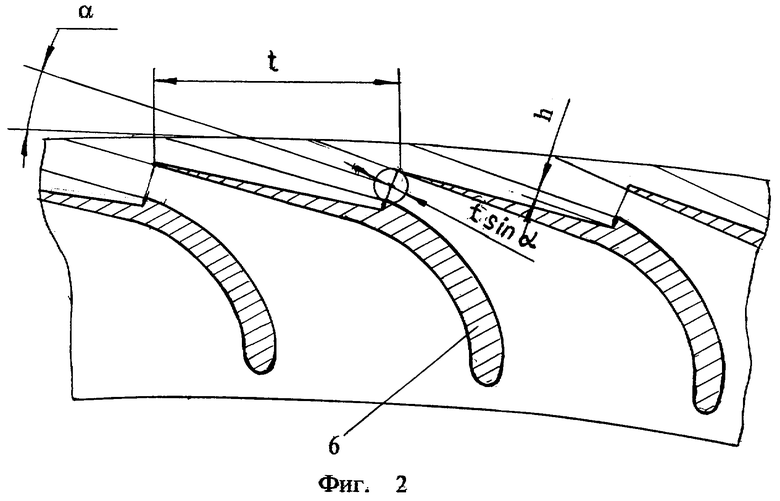

кроме того, угол выхода направляющего аппарата α не превышает 8°, а на выпуклой поверхности его лопаток от выходной кромки до узкого сечения межлопаточного канала выполнен уступ с максимальной глубиной в узком сечении

h=0,3tsinα, где

h - глубина уступа в узком сечении;

t - шаг лопаток направляющего аппарата;

α - угол выхода направляющего аппарата.

Изобретение иллюстрируется чертежами, на которых изображены:

на фиг.1 - общий вид выхлопного патрубка;

на фиг.2 - профиль лопаток направляющего аппарата;

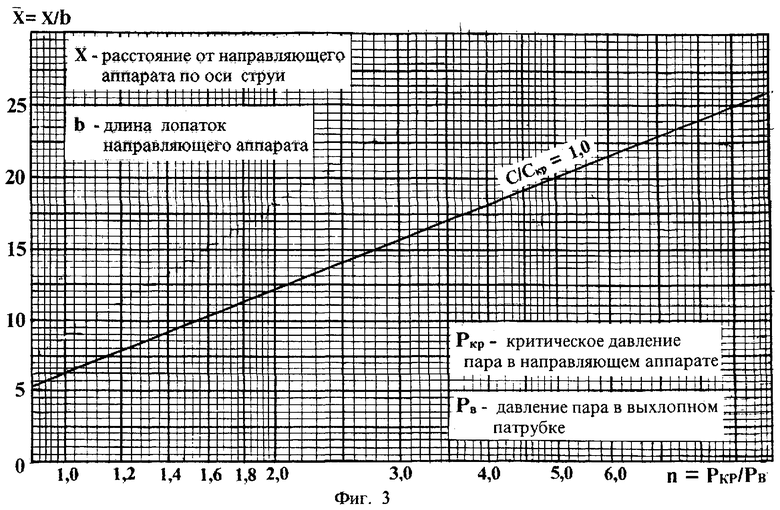

на фиг.3 - изменение скорости свободной турбулентной струи в зависимости от давления в коллекторе.

Выхлопной патрубок паровой турбины включает расположенный за рабочими лопатками 1 коллектор 2, подключенный к источнику охлаждающего пара. Коллектор 2 сообщен с проточной частью турбины 3 кольцевой щелью 4, оснащенной направляющим аппаратом 5 с лопатками 6. Оптимальная длина лопаток направляющего аппарата составляет

b=mL[5,2++20,8lg(εР0/Рв)]-1, где

b - длина лопаток направляющего аппарата;

m - относительная протяженность участка выходных кромок рабочих лопаток;

L - длина рабочих лопаток последней ступени;

ε - критическое отношение давлений для истекающего из направляющего аппарата пара;

P0 - давление пара в коллекторе;

Pв - давление пара в выхлопном патрубке.

Согласно опыту эксплуатации мощных паровых турбин должны соблюдаться следующие основные условия, определяемые газодинамической картиной последней ступени в малорасходных режимах.

Во-первых, в корневой области за рабочими лопатками, где в результате вращения ротора формируется область пониженного давления, обуславливающая интенсивное движение в эту зону обратных потоков с капельной влагой и, как следствие, высокие эрозионные нагрузки на выходные кромки, динамический напор кольцевой струи должен быть достаточным для полного "запирания" корневой области от внешних потоков. Это достигается созданием в кольцевой струе сверхкритического истечения охлаждающего пара из направляющего аппарата.

Во-вторых, контактирование охлаждающего пара с рабочими лопатками должно осуществляться в той зоне, где окружная скорость лопаток и тангенциальная составляющая скорости пара кольцевой струи равны или сопоставимы. Этим достигается, с одной стороны, безударный вход охлаждающего пара в межлопаточные каналы и свободное проникновение его в самую горячую - периферийную - зону межвенечного зазора последней ступени, где периферийные вихри интенсивно генерируют основные тепловентиляционные потоки. С другой стороны, сближение окружной скорости рабочих лопаток и тангенциальной составляющей скорости пара в кольцевой струе снижает скорости соударения выходных кромок рабочих лопаток с содержащимися в кольцевой струе каплями охлаждающего конденсата до безопасной, согласно фундаментальным критериям эрозионной надежности, величины и таким образом исключает эрозионные процессы на выходных кромках.

Обычно скорость рабочих лопаток в зоне оптимального входа охлаждающего кольцевого потока в межлопаточные каналы колеса мощных паровых турбин, для которых проблема охлаждения последних ступеней чрезвычайно актуальна, приближается к критической скорости пара в кольцевой струе, которая должна обеспечиваться соответствующими параметрами пара в коллекторе. Поскольку скорость лопаток нарастает от корня к периферии, то ниже зоны контакта с охлаждающим паром она меньше, а выше зоны контакта превосходит скорость парового потока в кольцевой струе.

Критический или сверхкритический уровень скорости пара в кольцевой струе необходим также и по условиям формирования капельных структур охлаждающего конденсата в кольцевой струе, впрыскиваемого для увеличения охлаждающего потенциала в тракт пароподготовки коллектора. Чем выше аэродинамическая нагрузка на капли, тем меньше их размеры, что одновременно снижает интенсивность каплеударных процессов на выходных кромках и улучшает тепломассообмен в последней ступени.

В-третьих, контакт кольцевой струи с рабочими лопатками и последующее движение охлаждающего пара в межлопатных каналах должно осуществляться за внешней границей корневой вихревой зоны, но ниже области выхода активного пара из проточной части последней ступени. Это обеспечивается, при прочих равных условиях, оптимальным расходом охлаждающего пара, определяемым давлением пара в коллекторе и высотой лопаток его направляющего аппарата. Повышенный по сравнению с оптимальным расход пара увеличивает дальнобойность струи (кольца), что затрудняет поступление охлаждающего пара в межлопаточные каналы и одновременно препятствует выходу активного пара из последней ступени в выхлопной патрубок. Уменьшенный расход пара при неизменных его скоростных характеристиках приводит к укорочению высокопотенциального участка струи и сокращению области защиты от эрозии выходных кромок.

Учитывая, что защите от эрозионного износа должен подвергаться участок выходной кромки от корня и обычно до середины (до среднего диаметра ступени) рабочих лопаток последней ступени, а окружная скорость лопаток на среднем диаметре большинства мощных паровых турбин приближается к критической скорости пара, условие выполнения равенства скорости лопаток и тангенциальной составляющей скорости пара в кольцевой струе может быть выражено с применением обобщенной экспериментальной зависимости для свободной турбулентной струи с критическим истечением, представленной на фиг.3, где Х - удаление от направляющего аппарата, b - высота лопаток направляющего аппарата коллектора, Ркр и Рв - критическое давление пара в узком сечении направляющего аппарата и давление пара в выхлопном патрубке, причем Ркр=εР0, где ε - критическое отношение давлений для рабочей среды. На оси ординат указана длина струи, где скорость остается равной критической. Зависимость на фиг.3 может быть аппроксимирована уравнением:

Принимая длину защиты выходных кромок, равной mL, где m - часть длины кромки, подлежащая защите, L - длина рабочей лопатки последней ступени, величина  будет представляться в виде:

будет представляться в виде:

, а параметр n=εР0/Рв.

, а параметр n=εР0/Рв.

Подставляя эти выражения в основное уравнение, можно получить окончательную формулу для длины лопаток направляющего аппарата коллектора, при которой обеспечиваются перечисленные выше требования надежной защиты выходных кромок от эрозионного повреждения и соответствия тангенциальной составляющей струи пара окружной скорости рабочих лопаток, при котором осуществляется благоприятный вход охлаждающего пара в межлопаточные каналы рабочего колеса последней ступени и эффективное охлаждение периферийной зоны.

Для соблюдения оптимальных условий безопасного входа охлаждающего пара из кольцевой струи в межлопаточные каналы рабочего колеса положение направляющего аппарата 5 относительно выходных кромок 7 рабочих лопаток 1 должно быть определено с учетом расширения свободной турбулентной кольцевой струи в поперечном направлении, то есть в направлении, параллельном оси турбины, таким образом, чтобы внутренняя граница струи, обращенная к рабочим лопаткам 1, контактировала с выходными кромками 7 на участке между корневой 8 и периферийной 9 вихревыми зонами. Точка А соответствует общей границе защищаемой зоны и зоны входа охлаждающего потока в межлопаточные каналы. Расчетными и экспериментальными исследованиями установлено, что удаление направляющего аппарата 5 от выходных кромок 7 в корневом сечении (расстояние S) должно быть не менее S=0,22 mL.

Для увеличения зоны защиты выходных кромок от эрозионных повреждений и повышения экономичности за счет снижения расхода пара на охлаждение тангенциальная составляющая скорости пара в кольцевой струе должна быть максимально увеличена, для чего в заявляемом устройстве направляющий аппарат 5 имеет минимальный угол выхода потока α. В практической конструкции направляющего аппарата 5 величина α может быть уменьшена до 6°-8°, что и осуществлено в эксплуатирующихся в настоящее время устройствах.

Поскольку направляющий аппарат 5 коллектора 2 работает при сверхкритических перепадах давления, что обусловлено скоростью рабочих лопаток последней ступени, в косом срезе конфузорной решетки происходит дополнительное расширение парового потока с возникновением скачков уплотнений и отклонением от геометрического угла выхода потока. С целью уменьшения отклонения потока в косом срезе на выпуклой поверхности лопаток 6 от выходной кромки до узкого сечения межлопаточного канала выполнен уступ с максимальной глубиной в узком сечении

h=0,3tsinα, где

h - глубина уступа в узком сечении;

t - шаг лопаток 6 направляющего аппарата 5;

α - геометрический угол выхода направляющего аппарата 5.

Другое назначение уступа заключается в сбросе жидкостной пленки, движущейся по выпуклой поверхности лопаток 6, в высокоскоростное ядро парового потока, где в зоне скачков уплотнения происходит ее интенсивное дробление на капли размеров, безопасных в эрозионном отношении и благоприятных для процессов тепломассообмена в последней ступени турбины.

Работа выхлопного патрубка осуществляется следующим образом. На режимах пуска и холостого хода турбины, а также на теплофикационных режимах с ограниченным расходом пара через часть низкого давления последняя ступень, а при очень малых расходах - и предыдущие ступени, работает в тепловентиляционном режиме с формированием в проточной части вихревых зон 8 и 9 и генерацией тепловентиляционных потерь, компенсируемых отбором мощности от вала турбины. Тепловентиляционные потоки сопровождаются повышением температуры последних ступеней и нагревом покидающим проточную часть паром выхлопного патрубка. Для обеспечения надежной работы лопаток последних ступеней, их стеллитовых накладок на входных кромках и демпферных связей, а также предотвращения - в результате больших температурных градиентов и высоких температурных уровней - коробления выхлопного патрубка 3, что может сопровождаться ухудшением вибрационного состояния турбоагрегата и вакуума в конденсаторе, подают охлаждающий пар в коллектор 2. Высота лопаток 6 направляющего аппарата 5 должна быть определена с учетом давления пара Р0 в коллекторе 2 и давления Рв в выхлопном патрубке 3 согласно приведенной выше зависимости.

На выходе из направляющего аппарата 5 формируется кольцевая струя с критической скоростью истечения. Согласно оптическим исследованиям на турбинах, с физической точки зрения, струю можно условно рассматривать состоящей из трех областей: центральной высокоскоростной области и боковых - внутренней, обращенной к рабочим лопаткам, и наружной, обращенной к выхлопному патрубку областей. Центральная область, обладающая наибольшим динамическим напором, обеспечивает на участке от корня до точки А защиту выходных кромок от проникновения к ним эрозионно опасной влаги, тем более, что кольцевая струя сама создает своей внешней областью эжектирующий эффект и интенсифицирует обратные потоки. Внутренняя область струи под действием эжектирующего эффекта рабочих лопаток (на малорасходных и безрасходных режимах за лопатками в корневой зоне давление меньше, чем в периферийной) изменяет свою траекторию в направлении точки А, выше ее проникает в межлопаточные каналы и охлаждает среднюю и периферийную - наиболее нагретую - зону лопаток. В периферийной зоне охлаждающий пар смешивается с активным паром и, понижая его температуру, вместе с ним покидает последнюю ступень, снижая таким образом нагрев выхлопного патрубка. Внешняя область кольцевой струи противодействует капельным структурам обратных потоков и, равномерно распределяясь по пространству выхлопного патрубка 3, дополнительно снижает в нем температуру без образования температурных градиентов и застойных зон. Центральная область кольцевой струи выполняет как охладительную, так и заградительную функции.

Таким образом, кольцевая струя осуществляет одновременно две функции - защиту выходных кромок от эрозионных повреждений и надежное охлаждение последней ступени и выхлопного патрубка.

При эксплуатации мощных турбин с заявляемой конструкцией выхлопного патрубка бесконтактными средствами измерений вибрационных параметров рабочих лопаток последней ступени установлено, что равномерная кольцевая струя охлаждающего пара, контактируя с лопатками, оказывает на них стабилизирующее тепловое и газодинамическое воздействие; это сопровождается уменьшением амплитуды колебаний и динамических напряжений в лопатках, что, в конечном счете, ведет к снижению усталости металла лопаток и увеличению срока их службы.

Учитывая, что тепловентиляционные потоки части низкого давления мощных паровых турбин достигают значительной величины (в зависимости от длины рабочих лопаток и давления в конденсаторе - одного... двух мегаватт и более), охлаждение целесообразно осуществлять паром с низким уровнем влажности, что существенно повышает охлаждающий потенциал кольцевой струи и улучшает экономичность за счет сокращения расхода охлаждающего пара. Это обстоятельство имеет важное значение для длительных теплофикационных режимов теплофикационных турбин, когда пар на охлаждение поступает из отбора турбины.

Приведенная выше зависимость высоты лопаток 6 направляющего аппарата 5 от режимных параметров - давления пара Р0 в коллекторе 2 и давления пара Рв в выхлопном патрубке 3 - показывает, что при прочих неизменных условиях уменьшение высоты лопаток 6 сопровождается увеличением необходимого давления пара Р0 в коллекторе 2 и, как следствие, увеличением расхода охлаждающего пара, что ухудшает экономичность режимов работы турбины с охлаждением проточной части низкого давления. Поэтому заявляемое техническое решение позволяет оптимизировать конструкцию коллектора за счет увеличения длины лопаток 6 направляющего аппарата 5 и соответствующего снижения давления в коллекторе 2, что приводит к уменьшению расхода пара на охлаждение. Предельным условием выступает минимальное давление в источнике пара (в отборе турбины или в паропроводе сброса излишнего пара из котла в конденсатор на режимах пуска и холостого хода), необходимое для обеспечения расчетного давления в коллекторе 2 при критическом перепаде на лопатках 6 и покрытия потерь в контуре пароподготовки и подвода охлаждающего пара к коллектору, а в некоторых случаях - возможность размещения коллектора 2 возрастающего размера в выхлопном патрубке 3 турбины.

Заявляемое техническое решение рассмотрено для варианта расположения выходных кромок лопаток 6 направляющего аппарата 5 параллельно оси турбины. Однако в тех случаях, когда существующий выхлопной патрубок турбины не позволяет разместить коллектор указанным способом с соблюдением размера S на фиг.1, возможен наклон кольцевой струи на угол не более 8° в сторону рабочих лопаток с сохранением оптимальной величины S на диаметре контактирования струи с выходными кромками, то есть от оси струи до точки А.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВЫХЛОПНОЙ ПАТРУБОК ПАРОВОЙ ТУРБИНЫ | 1996 |

|

RU2113597C1 |

| ВЫХЛОПНАЯ ЧАСТЬ ПАРОВОЙ ТУРБИНЫ | 1989 |

|

RU2053373C1 |

| Последняя ступень паровой турбины | 2016 |

|

RU2614316C1 |

| Цилиндр низкого давления теплофикационной паровой турбины | 1983 |

|

SU1096380A1 |

| Выхлопной патрубок паровой тур-биНы | 1979 |

|

SU848706A1 |

| Устройство для охлаждения цилиндра низкого давления паровой турбины | 1982 |

|

SU1079861A1 |

| ВЫХЛОПНОЙ ПАТРУБОК ЧАСТИ НИЗКОГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2005 |

|

RU2278278C1 |

| Направляющая лопатка влажнопаровой турбины | 2017 |

|

RU2666710C1 |

| Выхлопной патрубок паровой турбины | 1979 |

|

SU877090A1 |

| ПОСЛЕДНЯЯ СТУПЕНЬ ВЛАЖНОПАРОВОЙ ТУРБИНЫ | 2014 |

|

RU2569789C1 |

Изобретение относится к области энергетического машиностроения и может быть использовано при конструировании и модернизации цилиндров низкого давления паровых турбин тепловых и атомных станций. Предложен выхлопной патрубок паровой турбины, включающий расположенный за лопатками последней ступени в прикорневой зоне и подключенный к источнику охлаждающего пара коллектор, сообщенный с проточной частью турбины через кольцевую щель с направляющим аппаратом, придающим охлаждающему пару тангенциальную составляющую скорости в сторону вращения рабочих лопаток, при этом оптимальная длина лопаток направляющего аппарата составляет b=mL[5,2+20,81g(εР0/Рв)]-1, где b - длина лопаток направляющего аппарата; m - относительная протяженность участка выходных кромок рабочих лопаток; L - длина рабочих лопаток последней ступени; ε - критическое отношение давлений для истекающего из направляющего аппарата пара; Р0 - давление пара в коллекторе; Рв - давление пара в выхлопном патрубке. Кроме того, направляющий аппарат удален от выходных кромок рабочих лопаток последней ступени в корневом сечении на расстояние не менее 0,22 mL, угол выхода направляющего аппарата α не превышает 8°, а на выпуклой поверхности его лопаток от выходной кромки до узкого сечения межлопаточного канала выполнен уступ с максимальной глубиной в узком сечении h=0,3tsinα, где h - глубина уступа в узком сечении; t - шаг лопаток направляющего аппарата; α - угол выхода направляющего аппарата. Заявляемое решение позволяет повысить надежность и экономичность части низкого давления на малорасходных режимах за счет эффективного охлаждения последней ступени и выхлопного патрубка, надежной защиты от эрозии выходных кромок рабочих лопаток и сокращения расхода пара на охлаждение.

b=mL[5,2+20,81g(εP0/Pв)]-1,

где b - длина лопаток направляющего аппарата;

m - относительная протяженность участка выходных кромок рабочих лопаток;

L - длина рабочих лопаток последней ступени;

ε - критическое отношение давлений для истекающего из направляющего аппарата пара;

Р0 - давление пара в коллекторе;

Рв - давление пара в выхлопном патрубке, при этом направляющий аппарат удален от выходных кромок рабочих лопаток последней ступени в корневом сечении на расстояние не менее 0,22 mL, где m - относительная протяженность участка выходных кромок рабочих лопаток; L - длина рабочих лопаток последней ступени.

h=0,3tsinα,

где h - глубина уступа в узком сечении;

t - шаг лопаток направляющего аппарата;

α - угол выхода направляющего аппарата.

| ПОЛУАВТОМАТ ДЛЯ ГОРЯЧЕГО ФОРМОВАНИЯ СЛЕДА ОБУВИ | 0 |

|

SU211359A1 |

| SU 1041712 А2, 15.09.1983 | |||

| УЗЕЛ ДЛЯ ВЫХЛОПНОГО ПАТРУБКА ЛОПАСТНОЙ МАШИНЫ И КОМПЛЕКТ С, ПО МЕНЬШЕЙ МЕРЕ, ДВУМЯ УЗЛАМИ | 1996 |

|

RU2162948C2 |

| ЧАСТЬ НИЗКОГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ С АКСИАЛЬНЫМ ВЫХОДОМ | 2001 |

|

RU2210675C2 |

| US 5080555A, 14.01.1992 | |||

| DE 4412314 A1, 12.10.1995. | |||

Авторы

Даты

2006-12-27—Публикация

2005-05-24—Подача