Изобретение относится к исслелс) прочностных свойств, материала, а имеияс), к ciioco6aN онреде.чення прочности материала нри.илгибе и изгч)товле11ия образна для опрс.Нлении прочности материала при изгибе.

Наиболее близки.м к изобретению но технической сущности и достигаемому результату я ляется способ определения прочност; материала при изгибе, заключающийся в том 4то в цилиндрическом образце выполняют надрез.-, нагружают его до разру1Г1ення, регистрируют разру паю цую нагрузку и параметры трещинообразования и по ним судят о Прочности материала. При способе надрезы в стбразце выпoлняюt (юследовагельно в виде кольцевых канавок, нагружение осуществляют приложением изгибающих сил и моментов к концевым сечениям образца, а о прочности материала су дят по напряжениям, возникающим в поверхностных слоях образца J.

Недостатками известного способа являются высокая трудоемкость при определении прочности хрупких строительных материалов и горных пород, обладающих разбросом механических свойств и сильной зависимостью характеристик прочности от начальных неправильностей изготовления, а также невозможность нанесения надрезов 13 образцах хрупких строительных материалов и горных пород.

Цель изобретения - снижение трудоемкости при определении прочности -хрупких строительных материалов,, и горных пород.

Поставленная цель .достигается тем, что согласно .способу определения, прочности материала нри изгибе, заключающемуся в том, что в ци.пиндрическомобразце выполняют надрезы, нагружают его до разрушения регистрируют разруц|ающ.ую нагрузку и параметры трещинообразования и по ним судят о прочности материала, надрезы выполняют в виде равномерно расположенных одинаковых пропилов глубиной 0,75-0,90 диаметра d образца, расстояние между которыми составляег (0,4-0,33)d, .нагружение образца осуществляют последовательным приложением сжимающих усилий к образовавщимся между пропилами консолям до разрущения последних, а о прочности материала судят по напряжениям, возникающим в поверхностных слоях консолей.

Кроме того, с целью обеспечения возможности нанесения надрезов на образ

хрупких, строительных материалов -и го)ных пород надрезы выпсмняют одновременно.

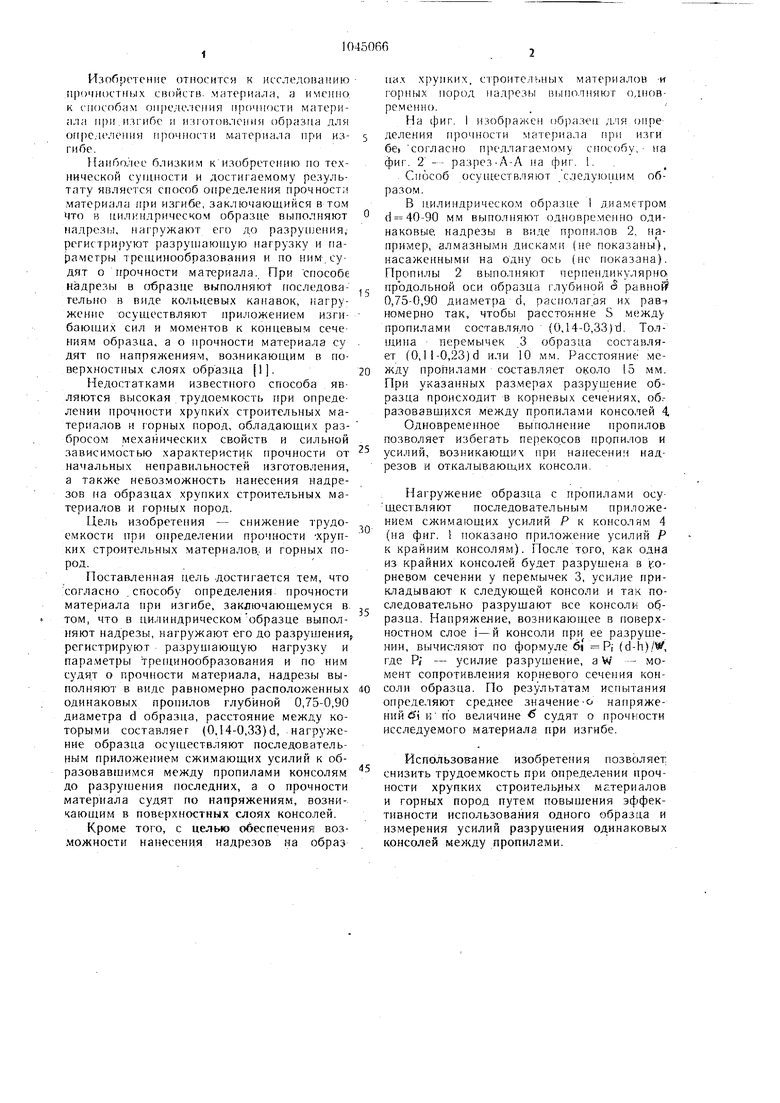

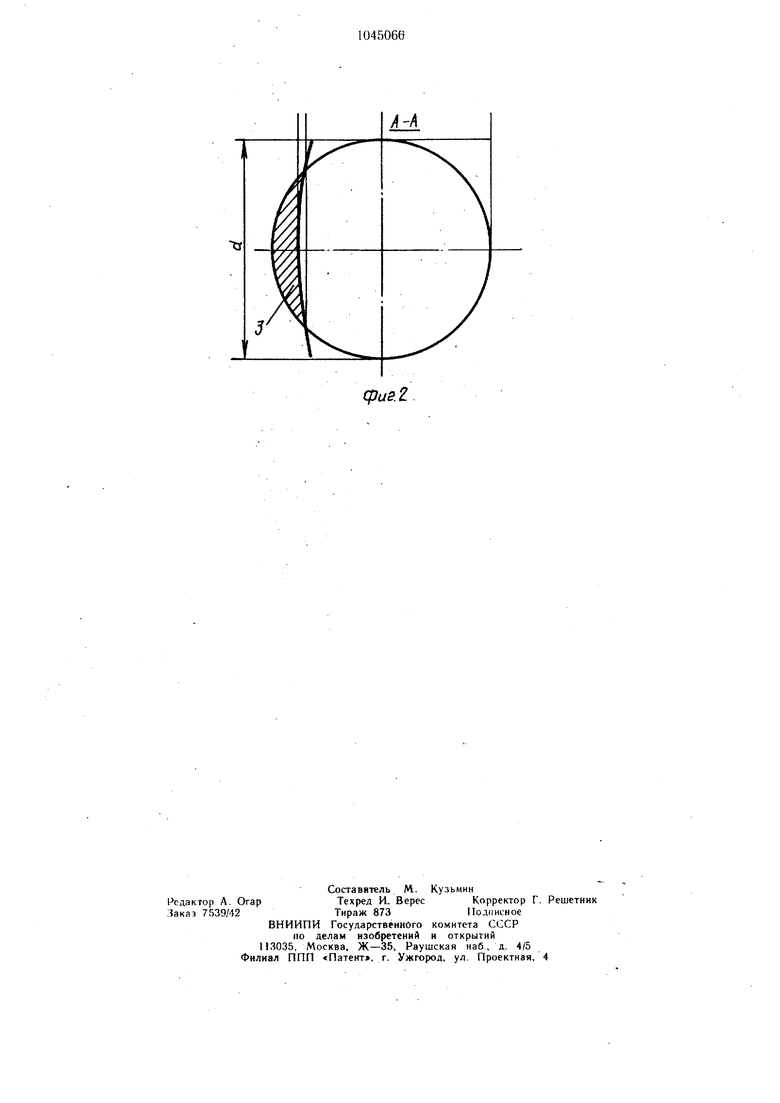

На фиг. I изображен образам д.чя опре деления прочности материала при изги бе согласно предлагаемому способу, на фиг. 2 - разрез-А-А lia фиг. 1. .

Способ осуществ,пяют следующим образом.

В цилиндрическом образце 1 диа.метром d 40-90 мм выполняют одновременно одинаковь е. надрезы в виде проп.илов 2. например, алмазными дисками (не показаны), насаженными на одну ось (не показана). Пропилы 2 выполняют перпендикулярна продольной оси образца глубиной S равной 0,75-0,90 диаметра d, располагая их рав- номерно так, чтобы расстояние S между пропилами составляло (0,14-0,33)d. Толщина перемычек 3 образца составляет (0,ll-0,23)d или 10 мм. Расстояние между пропилами составляет около 15 мм. При указанных раз.мерах разрушение образца происходит Б корневых сечениях, об.разовзвщихся между пропилами консолей 4,

Одновременное выполнение пропилов позволяет избегать перекосов пропилов и усилий, возникающих при нанесении надрезов и откалывающих консоли.

Нагружение образца с гфопилами осуществляют последовательным приложением сжимающих усилий Р к консолям 4 (на фиг. 1 показано приложение усилий Р к крайним консолям). После того, как одна из крайних консолей будет разрушена в :орнером сечении у перемычек 3, усилие прикладывают к следующей консоли и так последовательно разрушают все консо.ли образца. Напряже,ние, возникающее в поверхностном слое i-и консоли при ее разрушении, вычисляют по формуле 6i Pf (d-h)/W, где Р; - усилие разрушение, а W - момент сопротивления корневого сечения консоли образца. По результата.м испытания определяют среднее значение-о напряжений i К по величине судят о прочности исследуемого материала при изгибе.

Использование изобретения позволяет; снизить трудоемкость при определении прочности хрупких строительных материалов и горных пород путем повышения эффективности использования одного образца и измерения усилий разрушения одинаковых консолей между пропилами.

cpus.Z

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения трещиностойкости материала | 1981 |

|

SU966549A1 |

| Способ определения вязкости разрушения материалов | 1989 |

|

SU1747990A1 |

| Способ испытания материала на хрупкуюпРОчНОСТь | 1979 |

|

SU847142A1 |

| Способ определения трещиностойкости хрупкого материала | 1989 |

|

SU1696944A1 |

| Способ исследования трещинообразования в материале | 1982 |

|

SU1029034A1 |

| Способ испытания на сопротивление хрупкому разрушению материала конструкции | 1979 |

|

SU938075A1 |

| Разрушающий инструмент и способ разрушения горных пород | 2018 |

|

RU2731967C2 |

| Способ определения сопротивления материала хрупкому разрушению | 1981 |

|

SU976340A1 |

| Способ определения трещиностойкости хрупких материалов и устройство для его осуществления | 1985 |

|

SU1262335A1 |

| Способ определения прочности хрупкого материала | 1981 |

|

SU1000840A1 |

I. СПОСОБ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ МАТЕРИАЛА ПРИ ИЗГИБЕ, Заключающийся в том, что в цилинд рическом образце выполняют надрезы, нагружают его до разрушения, регистрируют разрушающую нагрузку и параметры трещинообразования и по ним .судят о проч4 а X ности материала, отличающийся тем, что. с целью снижения трудоемкости при определении прочности хрупких строительных материалов и горных пород, надрезы выполняют в виде равномерно расположенных одина-ковых пропилов глубиной 0,75-0,9Г диаметра d образца, расстояние между ко торыми составляет

| I | |||

| Школьник Л.М | |||

| Скорость роста трещин и живучесть металла | |||

| М., «Металлургия, 1973, с | |||

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

1983-09-30—Публикация

1982-05-18—Подача