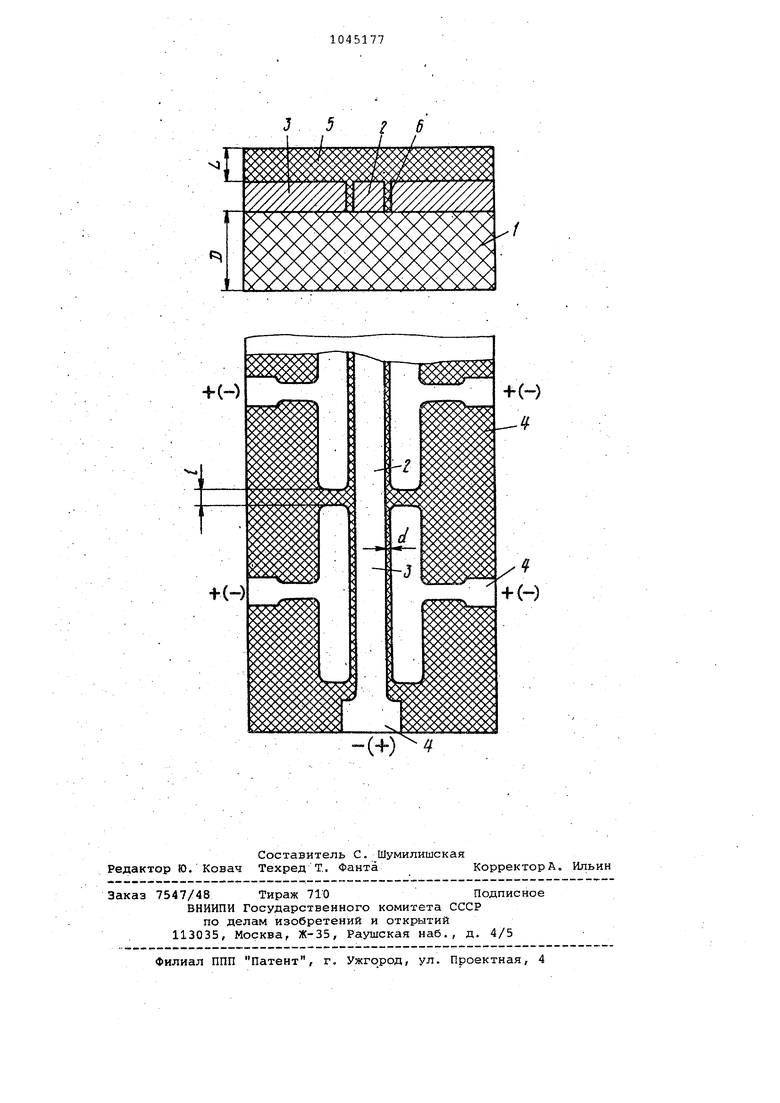

Изобретение относится к измерительной технике и может быть исполь зовано для испытаний на электриче.скую прочность диэлектрических покры тий, применяемых для защиты поверхности р-п переходов полупроводниковых приборов. Известно устройство для испытания защитных диэлектрических покрытий, содержащее цилиндрический металлический электрод, на поверхности которого расположено исследуемое диэлектрическое покрытие, на поверх ности которого размещены кольцевые металлические электроды fl . Однако данное устройство не позволяет проводить испытания диэлектр ков при воздействиях тепловых и электрических полей, аналогичныйте которые возникают в диэлектриках полупроводниковых приборов. Кроме того, данное устройство практически непригодно для испытания диэлектриков на сохраняемость электрической прочности при длительных .термополевых и электрических воздействиях. Поэтому при выборе диэлектрического материала дл{1 защиты поверхности : полупроводника в полупроводниковом приборе помимо испытанияв устройстве дополнительно -осуществляютс испытания диэлектрического материала на сохраняемость электрической прочности при длительных термополевых и электрических воздействиях непосредственно в системе полупроводникового прибора. Это делает испытания дорогостоящими/ .длительными и, главное, снижает достоверность полученных результатов из-за влияния на них параметров самого полупроводникового прибора. Таким образом, использование данного устройства для исследования электри ческой прочности диэлектрика требует при выборе материала защитного покрытия большого объема дополнител ных испытаний материала в полупроводниковых приборах и при этом не обеспечивает достоверный выбор материала защитного покрытия с точки зрения его длительной работоспособности в Системе полупроводникового прибора. Известно устройство для испытани защитных ди-электрических покрытий полупроводниковых приборов, содержа щее систему плоских круговых металлических электродов, размещенных на поверхности исследуемого диэлектрического покрытия С2 . Данное устройство осуществляет испытания диэлектриков при длительных термополевых и электрических воздействиях, однако оно не позволя ет проводить испытания диэлектрика в условиях, максимально приближенны к тем, в которых находится диэлектрик при работе в системе полупроводникового прибора, .так кстк величк намаксимальной напряженности поля, создаваемого в диэлектрике, ограничивается пробоем по воздушному зазору меж;;у электродами, а форма электрического поля ,не соответствует той, которая возникает диэлектрике при его работе в приборе. Кроме того, с помощью данного устройства трудно регулировать объем выборки диэлектрического материала, который необходимо подвергнуть воздействию электрических нагрузок для того, чтобы оценить его способность обеспечить требуемую надежность полупроводникового прибора, т.е. получаемые результаты испьттаний не обеспечивают возможность достоверного выбора материала защитного покрытия. Цель изобретения - повышение достоверности результатов испытаний защитных диэлектрических покрытий полупроводниковых приборов. Указанная цель достигается тем, что в устройство, содержащее систему плоских закругленных металлических электродов, размещенных на поверхности исследуемого диэлектрического покрытия, введена подложка из диэлектрического материала, система электродов выполнена в виде п протяженных центральных электродов, по обе стороны каждого из которых размещены m боковых электродов, при этом подложка расположена на системе электродов со стороны, противоположной исследуемому покрытию, выступы которого размещены в зазорах между соответствующими боковыми и центральными электродами, величина указанных зазоров равна ширине области объемного заряда на поверхности р-п .перехода полупроводникового прибора, а его протяженность периметру- р-п перехода, причем удельноесопротивление подложки определяется из соотношения : l ioo, где Ягг Яд узельные сопротивления подложки и исследуемого диэлектрического покрытия согответственно. На чертеже приведено предлагаемое устройство. На диэлектрическую подложку 1, например., из ситалла или другого материала, удовлетворяющего требованиям по удельному сопротивлению и механической прочности устройства, с помощью вакуумного напыления наносится контактный металл или система металлов, имеющая хорошую адгезию к подложке.. С помощью фотолитографин на металле вытравливается рисунок, представляющей собой .изол рованные один от другого металличе кие электроды. Центральный электро 2 выполнен в виде полосы шириной 1 мм и длиной, ограниченной- только .размерами подложки. С обеих сторон от общего электрода расположены боковые электроды 3 таким образом, что находящиеся одна против другой стороны центрального электрода 2 и каждого из боковых электродов 3 параллельны друг другу. Количество центральных электродов 2 определяется геометрическими размерами уст ройства, а общее число боковых эле тродов 3. выбирается равным величин выборки полупроводниковых приборов при испытаниях на гар антийную нара ботику. Каждый электрод 2 и 3 имеет контактную площадку 4, к которой припаиваются выводы испытательной схемы. После присоединения выводов к контактным площадкам 4 на металлический рисунок сверху наносится , покрытие 5 из исследуемого, -диэлек трика с выступами 6. После полимеризации диэлектрика - образования диэлектрической пластины - устройс во готово к испытаниям. Для высоко вольтных полупроводниковых приборов, в которых должен быть приме - йен исследуемый диэлектрик, объем выборки на гарантийную наработку составляет .75 шт. приборов, следовательно, количество боковых электродов, необходимое, для достоверной оценки качества диэлектрического материала, должно быть не менее 75. Расстояние Е между соседними боковыми , электродами 3 выбирается больше величины зазора d.между соот ветствующими боковыми 3 и центральными 2 электродами. Толщина D подложки 1 должна не менее чем .в два раза превышать толщину L исследуемого покрытия 5. Оба указанных условия обеспечивают оптимальное распределение поля в устройстве. Для испытания диэлектриков к центральному 2 и боковым 3 электродам прикладывается напряжение через контактные площадки 4 такой величины, чтобы обеспечить испытание диэлектрика при необходимой напряженности электрического поля, соответствующего возникающему в приборе. Размещение электродов 2 и 3 между подложкой 1 и покрытием 5 из исследуемого диэлектрика, соотношение их удеЛьных сопротивлений и форма электродов 2 и 3 позволяют проводить испытания диэлектрических покрытий при значительных напряженностях электрического поля (до 10 В/см). Толщина подложки 1 обеспечивает с одной стороны необходимую механическую прочность устройства, а с другой оптимальное распределение силовых линий электрического поля. Таким образом, предлагаемое уст ройство осуществляет испытания диэлектрических материалов, применяемых для защиты полупроводниковых приборов, в условиях и при воздействиях, наиболее приближенных к тем, в которых находйтся диэлектрик в системе прибора,что позволяет с большей достоверностью оценивать сохраняемость электрической прочности диэлектриков после длительных термополевых и электрических воздействий, так как исключается влияние параметров полупроводниковых приборов на получаемые результаты. При этом снижается трудоемкость испытаний на длительную работоспособность диэлектрических материалов, так как они ведутся непосредственно на самом материале без использования полупроводниковых приборов, а также сокращается время, необходимое для достоверного выбора материала защитного покрытия (время изготовления данного устройства значительно меньше времени, изготовления партии полупроводниковый .приборов, покрытых исследуемым . д-иэлектриком ). Испытания диэлектриков в предлагаемом устройстве проводятся по тем же методикам, с теми же критериями оценки качества-, ко.торые существуют для полупроводниковых приборов, что исключает необходимость выявления, коррелляции между полученными результатам.} и параметрами диэлектриков, обеспечивающими длительную работоспособность приборов и проведения двойных испытаний - в испытательном устройстве и на приборе) при выборе диэлектрического материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ТУНЕЛЬНОГО МНОГОЗАТВОРНОГО ПОЛЕВОГО НАНОТРАНЗИСТОРА С КОНТАКТАМИ ШОТТКИ | 2018 |

|

RU2717157C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СПЛОШНОСТИ ПОКРЫТИЯ НА ЛИСТОВОМ ПРОКАТЕ ПРИ ЕГО ДЕФОРМАЦИИ | 2016 |

|

RU2619825C1 |

| ЭЛЕКТРОННОЕ ПЕРЕКЛЮЧАЮЩЕЕ УСТРОЙСТВО И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОГО УСТРОЙСТВА | 2008 |

|

RU2475893C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ СПЛОШНОСТИ ПОКРЫТИЯ ПРИ ЕГО ДЕФОРМАЦИИ | 2016 |

|

RU2620860C1 |

| СВЕТОДИОДНЫЙ ЧИП | 2016 |

|

RU2641545C1 |

| ПОЛУПРОВОДНИКОВЫЙ ЭЛЕКТРОРАЗРЯДНЫЙ ЛАЗЕР | 2008 |

|

RU2393602C1 |

| Устройство для определения удельного электрического сопротивления порошковых материалов | 1983 |

|

SU1157436A1 |

| ЭЛЕКТРОННО-ЛУЧЕВОЙ ПРИБОР | 1991 |

|

RU2103762C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ СПЛОШНОСТИ ПОКРЫТИЯ НА ЛИСТОВОМ ПРОКАТЕ ПРИ ЕГО ДЕФОРМАЦИИ | 2016 |

|

RU2622224C1 |

| СПОСОБ ИССЛЕДОВАНИЯ ПОВЕРХНОСТИ МИКРООБЪЕКТОВ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1993 |

|

RU2092863C1 |

УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ЗАЩИТНЕЙ ДИЭЛЕКТРИЧЕСКИХ ПОКРЫТИЙ ПОЛУПРОВОДНИКОВЫХ ПРИБОРОВ, содержащее систему плоских закругленных металлических электродов, размещенных на поверхности исследуемого диэлектрического покрытия, отличающееся тем, что, с целью повышения достоверности испытаний, в него введена подложка из диэлектрического материала-, система электродов выполнена в виде п протяжных центральных-электродов, по обе стороны каждого из которых размещены m боковых электродов, при этом подложка расположена на системе электродов со стороны, противоположной исследуемому покрытию, выступы которого размещены в зазорах между соответствующими боковыми и центральными электродами, величина указанных зазоров равна ширине области объ-эмного заряда на поверхности р- п перехода полупроводникового прибора, а его протяженность - периметру р-п перехода, причем удельное сопротивление подложки определяется с из соотношения п (Л 100, где Рг, и рд - удельные сопротивле- ния подложки и исследуемого диэлек- g трического покрытия соответственно. 4: СП vl

+И

(

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ГОСТ | |||

| Способ получения вторичного перегрева пара | 1926 |

|

SU6433A1 |

| и др | |||

| Исследо.вание электрической прочности фольгированного диэлектрика в процессе теплового старения.- Обмен опытом в радиопромышленности, 1977 , W 4, с.- 36-37 (прототип). | |||

Авторы

Даты

1983-09-30—Публикация

1982-04-05—Подача