3

Фи2.

2.Способ по п, 1, о т л и ч а ющ и и с я тем, что содержание твердого в суспензии составляет 10-90% по весу.

3.Аппарат для отмывки зернистых и дисперсных материалов от растворимых примесей, включающий спиралеобразный корпус прямоугольного сечения с верхней и нижней крышками, загрузочное приспособление, соединенное с периферийным еиткои корпуса, гидроциклон, соединенный с центральным витком корпуса, о т л иоч а ющ и и с я тем,- мто, с целью интенсификации процесса отмывки и сокращения длительности процесса за счет увеличения массообмена, аппарат снабжен лтуцерами для дополнительного

(5932

# ввода промывной жидкости, установленными на верхней и нижней крышках, и турбулизирующими приспособлениями.

. Аппарат по п. 3) отли чающийся тем, мто штуцеры установлены по направлению движения потока под углом 10-15 к горизонтали на витках спиралеобразного корпуса,, кроме цент рального и периферийного.

5. Аппарат по п. 3, отличающий с я тем, что турбулизирующие приспособления выполнены в виде ромбических призм с возможностью их поворота.

6.. Аппарат по п. 3 отличающийся тем, что турбулизирующие прмспособления выполнены в виде выс тупов на стенке .

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОТМЫВКИ МЕЛКОДИСПЕРСНОГО МАТЕРИАЛА ОТ УГЛЕВОДОРОДНЫХ ЗАГРЯЗНЕНИЙ | 2001 |

|

RU2207924C2 |

| ГИДРОЦИКЛОН | 2005 |

|

RU2292957C2 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО ГИДРОКСИДА АЛЮМИНИЯ | 2008 |

|

RU2369560C1 |

| Устройство для промывки и разделения суспензий | 1982 |

|

SU1109181A1 |

| Устройство для разделения промывки рудного материала | 1983 |

|

SU1144721A1 |

| Агрегат для переработки материала | 1990 |

|

SU1738362A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОТОГРАФИЧЕСКО?1.„_^:Г112 ГАЛОГЕНИДОСЕРЕБРЯНОЙ ЭМУЛЬСИИ'Л ..^с^П'--5О'Г'''— /«j; ,• С-^Л I' ' '-»•* ' | 1973 |

|

SU374571A1 |

| Колонный аппарат для экстракции, отмывки и разделения суспензий | 1990 |

|

SU1761178A1 |

| Аппарат для осветления жидкостей | 1977 |

|

SU735310A1 |

| Напорный фильтр для очистки воды | 1974 |

|

SU546362A1 |

1. Способ отмывки зернистых и дисперсных материалов от растворимых примесей, включающий подачу исходного материала в виде суспензии, диспергирование примесей в промывной жидкости, прямоточную промывку в центробежном поле посредством обтекания материала промывной жидкостью, отделение промытого материала от промывной жидкости, отличающийс я тем, что, с целью интенсификации процесса отмывки и сокращения длительности процесса за счет увеличения массобмена, в процесс дополнительно вводят промывную жидкость, с S а исходный материал подают под давлением 0,5-20,0 атм. (Л

(Изобретение относится к химичес кой, пищевой, фармацевтической и др. отраслям промышленности, где необходима отмывка растворимых примесей от зернистых и дисперсных материалов, преимущественно при обогащении полезных ископаемых.

Известен способ отмывки зернистых и дисперсных материалов от растворимых примесей с использованием разбав ления, перемешивания и отделения загрязненной промывной жидкости от промытого материала L 1 .

Недостатками известного способа являются большие расходы промывной жидкости, длительность операции отмывки, сложность схемы.

Известно устройство для осуществления этого способа, включающее конусный элемент, обращенный меньшим основанием вниз и снабженный патрубками ввода суспензии, промывной жидкости и продуктов разделения, спиральной вставкой в верхней части конусного элемента 2.

Однако, известное устройство характеризуется потерями мелких дисперсных частиц, преимущественно мене 00 мкм, с промывной жидкостью, вследствие чего имеют место потери полезных компонентов, а также значительным временем промывки,

Наиболее близким к предлагаемому по технической сущности и достигаемому эффекту является способ отмьшки зернистых и дисперсных материалов от растворимых примесей включающий подачу исходного материала в виде суспензии, диспергирование примесей в промывной жидкости, прямоточную промывку в центробежном поле посредством обтекания материала промывной жидкостью, отделение промытого материала от промь1вной жидкости, при это .промывка осуществляется в мощном центробежном поле C2j..

Недостатками известного способа являются длительность процесса отмыаки вследствие ее многоступенчатости и ухудшение процесса отмывки за сче выравнивания концентрации примесей во всем объеме аппарата.

Известен аппарат для осуществления этого способа, включающий спиралеобразный корпус прямоугольного сечения с верхней и нижней крышками, загрузочное приспособление, соединенное с периферийным витком корпуса, гидроциклон, соединенный с центральным витком корпуса 2.

Однако в таком аппарате происходит выравнивание концентраций приме сей во всем объеме аппарата и выпадение отмываемых мастиц и прохождение ими рабочей зоны в плоскости, расположенной под углом к горизонта.ли, что ухудшает, процесс отмывки.

Цель изобретения - интенсификация процесса отмывки и сокращение длительности процесса за счет увеличения массообмена.

Указанная цель достигается тем, что согласно способу отмывки зернистых и дисперсных материалов от растворимых примесей, включающему подачу исходного материала в виде суспензии, диспергирование примесей а промывной жидкости, прямоточную промывку в центробежном поле посредством обтекания материала промывки жидкостью, отделение промытого материала от Промывной жидкости, в процесс дополнительно вводят промывную жидкость , а исходный материал подают под давлением 0,5-20 атм.

Содержание твердого в суспензии составляет 10-90 по весу.

Для реализации предлагаемого способа аппарат для отмывки зернистых и дисперсных материалов от растворимых примесей, включающий спиралеобразный корпус прямоугольного сечения с верхней и нижней крышками, загрузочное приспособление, соединенное с периферийным витком корпуса, гидроциклон, соединенный с центральным витком корпуса, снабжен штуцерами для дополнительного ввода промывной жидкости, установленными на верхней и нижней крышках, и турбулизирующими приспособлениями .

Штуцеры установлены по направлению движения потока под углом lO-IS к горизонтали на витках спиралеобразного корпуса, кроме центрального и периферийного.

Турбулизирующие приспособления выполнены в виде ромбических призм с возможностью их поворота или в виде выступов на стенке корпуса.

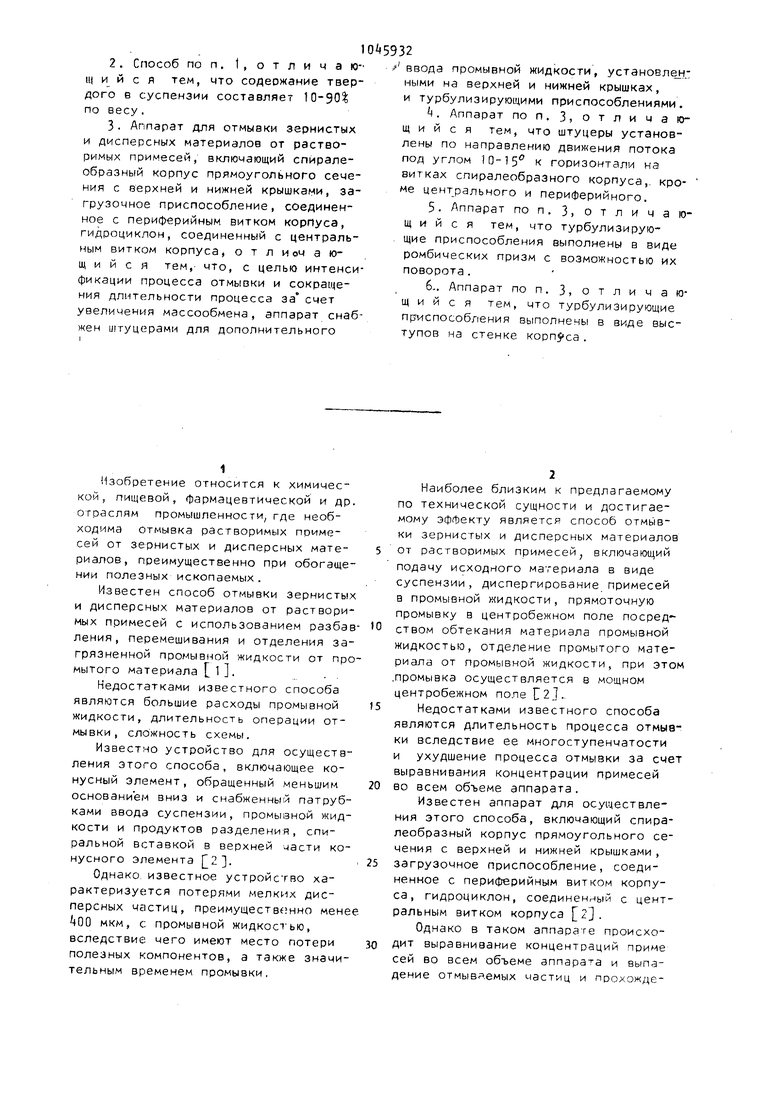

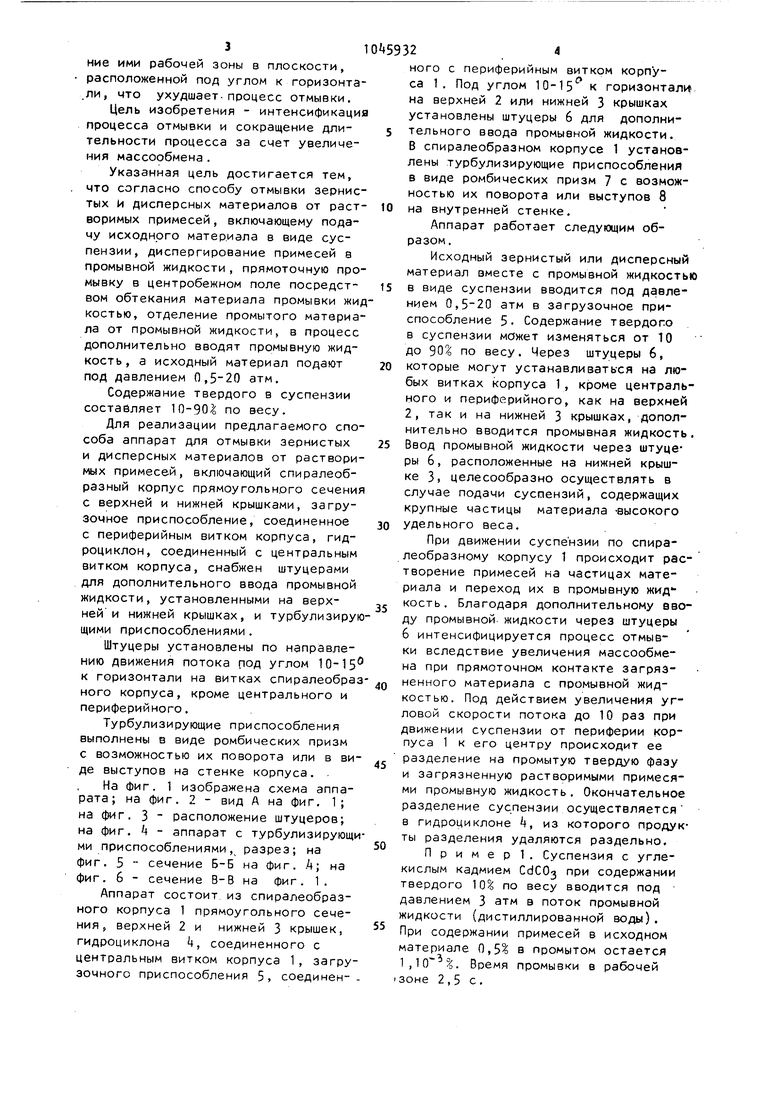

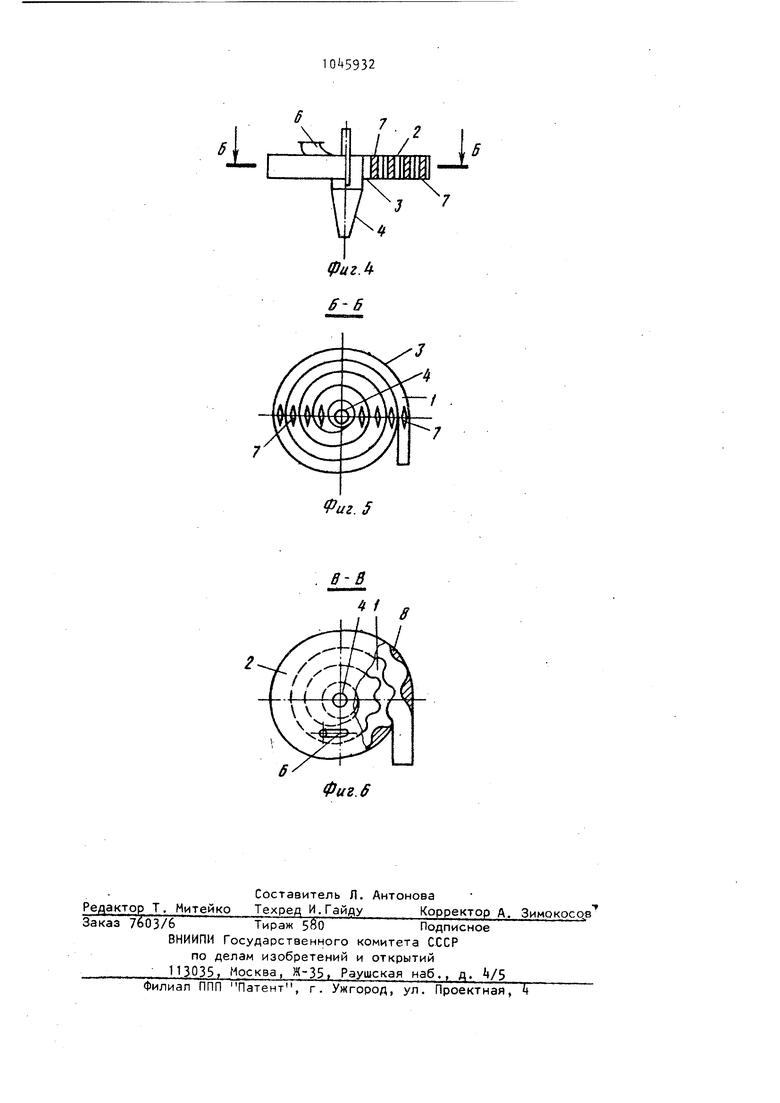

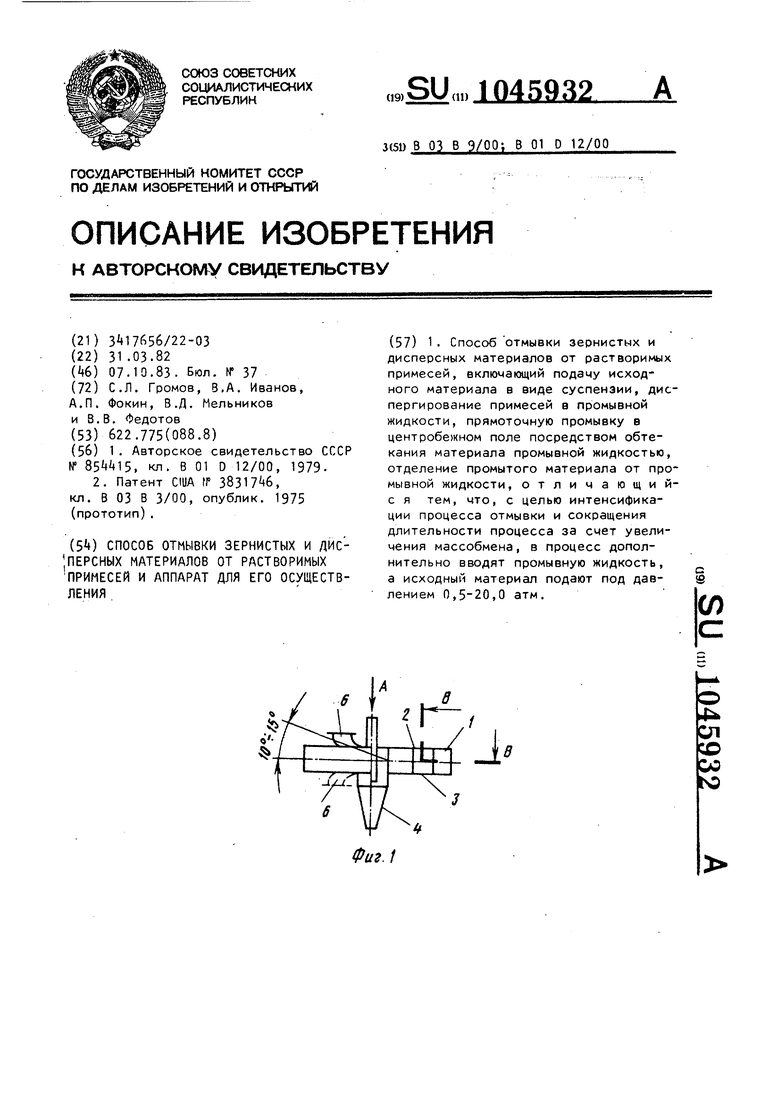

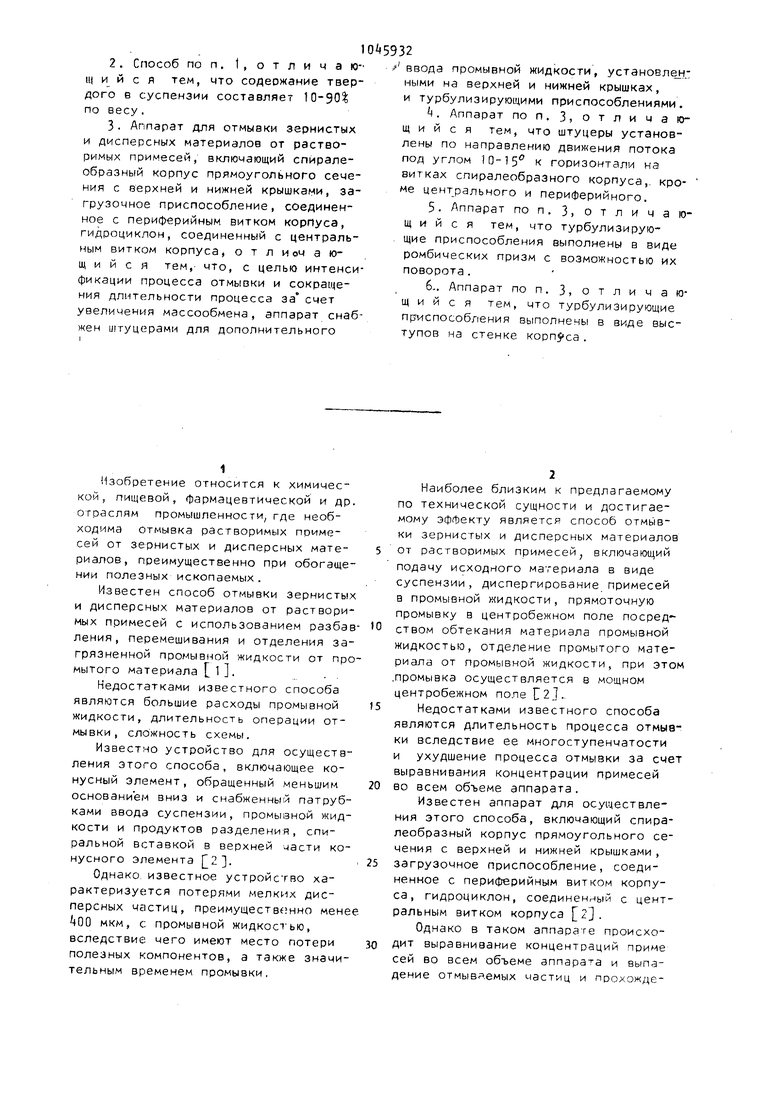

На фиг. 1 изображена схема аппарата; на фиг. 2 - вид А на фиг, 1;

на фиг. 3 расположение штуцеров; на фиг. Ц - аппарат с турбулизирующими приспособлениями, разрез; на фиг. 5 сечение Б-Б на фиг. А; на фиг. 6 - сечение В-В на фиг. 1.

Аппарат состоит из спиралеобразного корпуса 1 прямоугольного сечения, верхней 2 и нижней 3 крышек, гидроциклона 4, соединенного с центральным витком корпуса 1, загрузочного приспособления 5, соединенного с периферийным витком корпуса 1. Под углом 10-15 к горизонтали на верхней 2 или нижней 3 крышках установлены штуцеры 6 для дополнительного ввода промывной жидкости. В спиралеобразном корпусе 1 установлены Турбулизирующие приспособления в виде ромбических призм 7 с возможностью их поворота или выступов 8

на внутренней стенке.

Аппарат работает следующим образом.

Исходный зернистый или дисперсный материал вместе с промывной жидкостью

5 в виде суспензии вводится под давлением 0,5-20 атм в загрузочное приспособление 5- Содержание твердого в суспензии может изменяться от 10 до 90 по весу. Через штуцеры 6,

0 которые могут устанавливаться на любых витках корпуса 1, кроме центрального и периферийного, как на верхней 2, так и на нижней 3 крышках, дополнительно вводится промывная жидкость.

5 Ввод промывной жидкости через штуцеры 6, расположенные на нижней крышке 3, целесообразно осуществлять в случае подачи суспензий, содержащих крупные частицы материала -высокого

0 удельного веса.

При движении суспензии по спиралеобразному корпусу 1 происходит рас творение примесей на частицах материала и переход их в промывную жид

кость. Благодаря дополнительному вводу промывной жидкости через штуцеры 6 интенсифицируется процесс отмывки вследствие увеличения массообмена при прямоточном контакте загрязQ ненного материала с промывной жидкостью. Под действием увеличения угловой скорости потока до 10 раз при движении суспензии от периферии корпуса 1 к его центру происходит ее разделение на промытую твердую фазу и загрязненную растворимыми примесями промывную жидкость. Окончательное разделение суспензии осуществляется в гидроциклоне , из которого продукты разделения удаляются раздельно.

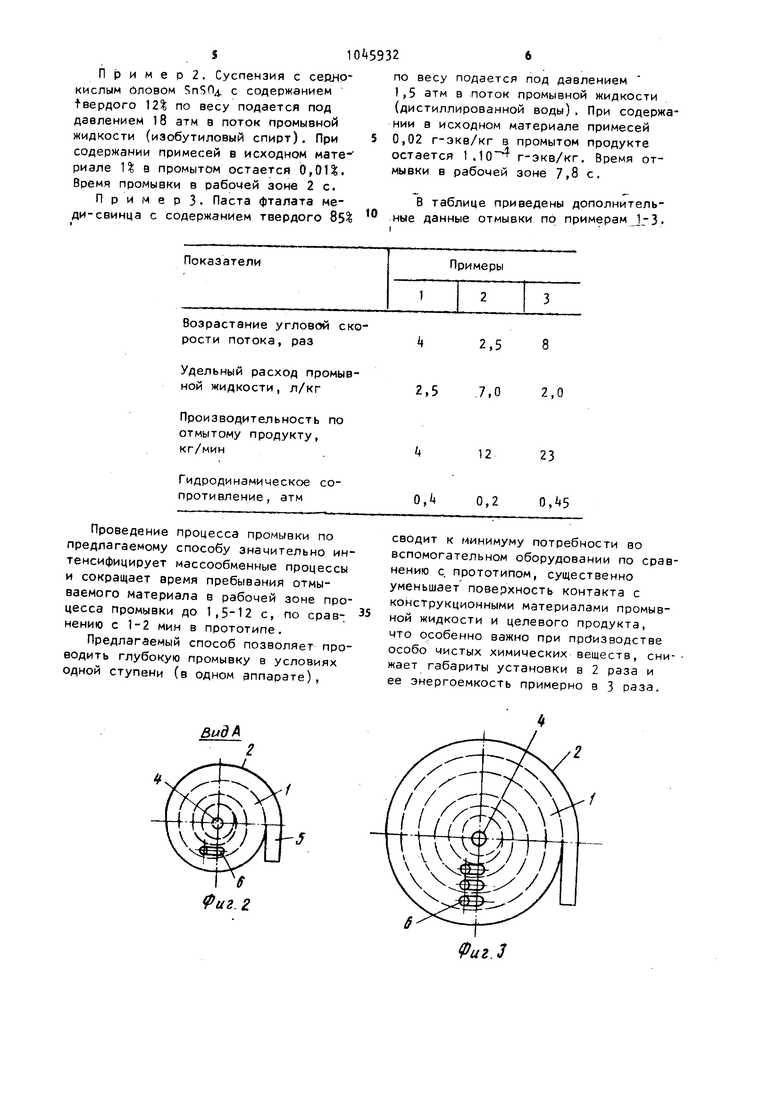

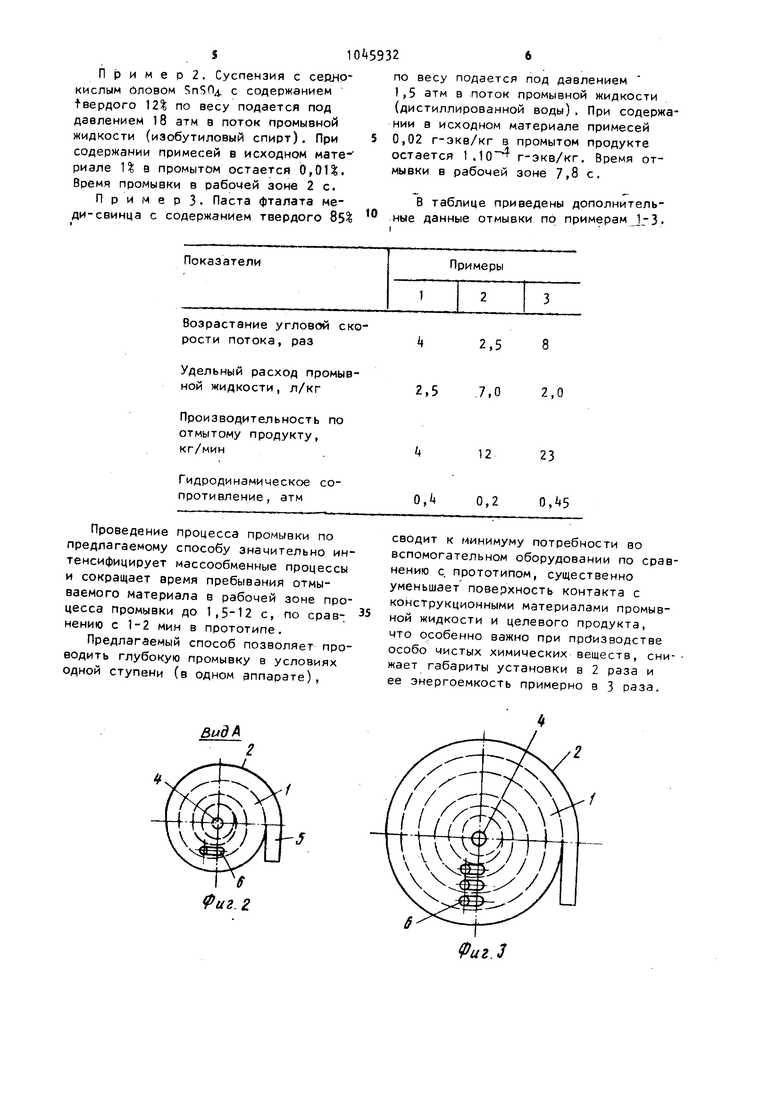

Пример 1 . Суспензия с углекислым кадмием CdC03 при содержании твердого 10% по весу вводится под давлением 3 атм а поток промывной жидкости {дистиллированной воды). При содержании примесей в исходном материале 0,5 в промытом остается 1 ,10 %. Время промывки в рабочей Зоне 2,5 с.

li р и м е р 2. Суспензия с сеАНркислым оловом ;nS04, с содержанием feepfloro 121 по весу подается под давлением 18 атм в поток промывной жидкости (изобутиловый спирт). При содержании примесей в исходном материале 1% а промытом остается 0,011. Время промывки в рабочей зоне 2 с.

Примерз. Паста фталата меди-свинца с содержанием твердого 85%

Возрастание угловой скорости потока, раз

Удельный расход промывной жидкости, л/кг

Производительность по отмытому продукту, кг/мин

Гидродинамическое сопротивление, атм

Проведение процесса промывки по предлагаемому способу значительно интенсифицирует массообменные процессы и сокращает время пребывания отмываемого материала в рабочей зоне процесса промывки до 1,5-12 с, по сравнению с 1-2 мин в прототипе.

Предлагаемый способ позволяет проводить глубокую промывку в УСЛОВИЯХ одной ступени (в одном аппарате).

по весу подается под давлением 1,5 атм в поток промывной жидкости (дистиллированной воды) . При содержании в исходном материале примесей 0,02 г-экв/кг в промытом продукте остается 1.10 г-экв/кг. Время отмывки в рабочей зоне 7,8 с,

В таблице приведены дополнительные данные отмывки пО примерам J.-3.

2,5 8

2,5 ,7,0 2,0

23

12

0,4 0,2 0,

сводит к минимуму потребности во вспомогательном оборудовании по сравнению с. прототипом, существенно уменьшает поверхность контакта с конструкционными материалами промывной жидкости и целевого продукта, что особенно важно при производстве особо чистых химических веществ, снижает габариты установки в 2 раза и ее энергоемкость примерно в 3 раза.

Вид А

uz.5

Фиг. 6

8

Авторы

Даты

1983-10-07—Публикация

1982-03-31—Подача