V 7

//

| название | год | авторы | номер документа |

|---|---|---|---|

| Агрегат для переработки битуминозных песков | 1990 |

|

SU1738363A1 |

| Агрегат для переработки запесоченных нефтебитуминозных пород | 1984 |

|

SU1240400A1 |

| Барабанная мельница | 1990 |

|

SU1711969A1 |

| Измельчитель | 1990 |

|

SU1777957A1 |

| Мельница | 1990 |

|

SU1729581A1 |

| Вибрационная мельница | 1990 |

|

SU1813572A1 |

| СПОСОБ РАЗДЕЛЕНИЯ НЕФТЕСОДЕРЖАЩИХ ПОРОД | 1993 |

|

RU2051165C1 |

| Центробежная мельница | 1991 |

|

SU1761271A1 |

| Вибрационная мельница | 1990 |

|

SU1813573A1 |

| Меловальный агрегат | 1982 |

|

SU1076962A1 |

Область применения: нефтепереработка. Сущность изобретения: корпус 1 выполнен из загрузочного отсека 2 и рабочего отсека (РО) 8 и заполнен раствором. В РО 8 установлен перфорированный конвейер (К) 9 и разгрузочный К10. В отсеке 2 установлен подающий К 3. Над разгрузочным барабаном (Б) 5 К 3 установлен Б 6 с раздавливающими пластинами 7. Над К 9 расположены соединенные с трубопроводом 13 для подачи пара форсунки 12. Над разгрузочным Б 14 К 10 установлены форсунки 5 для подачи теплового воздуха. С нижней частью РО 8 соединен трубопровод 17 для отвода эмульсии с отстойной емкостью 18. Части К 3 и К 9 со стороны загрузки погружены в раствор. Над верхней ветвью К 9 установлены форсунки 11 для подачи жидкости. Дробленая нефтебитуминозная порода поступает в отсек 2 на КЗ. Раствор в корпусе 1 нагревается до 80-90°С. При вращении Б 5 пластины 7 раздавливают породу, освобождая битум, который экстрагируется раствором. При движении породы по К 9 из породы вымывается песок. Песок попадает на К 10. а битум экстрагируется раствором. Далее битум по трубопроводу 17 поступает в емкость 18. Песок, проходя под форсунками 15, просушивается и попадает в емкость 19. 3 ил.

s

Хары

№

&

Jllrf- T Tfe

i Г 1П -CtlZ

16 PacmSop j j iy±E3

I

ibiF7hr-TF41

15

tt

&

fe

JJ,

Фиг.1

18

Изобретение относится к нефтеперерабатывающей промышленности, преимущественно к устройствам для переработки материалов, содержащих нефть и битум.

Известен агрегат для отмывки зернистых материалов от растворимых примесей, содержащих спиралеобразный корпус прямоугольного сечения с верхней и нижней крышками, загрузочное приспособление, соединенное с периферийным витком корпуса, гидроциклон, соединенный с центральным витком корпуса.

Недостатком данного агрегата является то, что в нем происходит выравнивание концентраций примесей во всем объеме и выпадение отмываемых частиц при прохождении ими рабочей зоны в плоскости, расположенной под углом к горизонтали, это ухудшает процесс обмывки, а также значительно увеличивает время промывки.

Известен агрегат для переработки материала, содержащий корпус, в котором смонтированы барабаны, соединенные между собой трубопроводами, емкости для сборки песка и для сбора и отстаивания эмульсии, загрузочное и разгрузочное приспособления, конвейеры для подачи материала.

Недостатком данного агрегата является его низкая производительность из-за затрат времени на технологический процесс, так как после каждого этапа выполнения технологического процесса (перемешивание материала внутри барабана) требуется отстаивать эмульсию определенное время, разгружать и загружать барабаны материалом при остановке приводов.

Наиболее близким к предлагаемому является агрегат для переработки материала, включающий корпус, заполненный раствором и выполненный из загрузочного и рабочего отсеков, приспособление для подачи питания в загрузочный отсек, установленный в рабочем отсеке перфорированный конвейер и форсунки для подачи жидкости, установленный в нижней части рабочего отсека разгрузочный конвейер.

Недостатком данного агрегата является его низкая производительность при переработке материалов, содержащих нефть и битум.

Цель изобретения - повышение производительности при переработке, запесочен- ных нефтебмтуминозных пород.

Поставленная цель достигается тем, что в агрегате для переработки материала, содержащем корпус, заполненный раствором и выполненный из загрузочного и рабочего отсеков, приспособление для подачи питания в загрузочный отсек, установленный в

рабочем отсеке перфорированный конвейер и форсунки для подачи жидкости и установленный в нижней части рабочего отсека разгрузочный конвейер, он снабжен установленным в загрузочном отсеке подающим конвейером, установленным над разг.рузоч- ным барабаном подающего конвейера барабаном с раздавливающими пластинами, трубопроводом для подачи пара в корпус,

0 расположенными над перфорированными конвейером и соединенными с трубопроводом для подачи пара форсунками, установленными над разгрузочным барабаном разгрузочного конвейера форсунками для

5 подачи теплого воздуха и соединенным с нижней частью рабочего отсека трубопроводом для отвода эмульсии с отстойной емкостью, при этом часть подающего и перфорированного конвейеров со стороны

0 загрузки погружена в раствор, а форсунки для подачи жидкости установлены под верхней ветвью перфорированного конвейера. Благодаря тому, что в загрузочном отсеке установлен подающий конвейер с уста5 новленным над ним барабаном с раздавливающими пластинами, при этом часть подающего конвейера погружена в емкость с нагретым раствором, обеспечивается нагрев породы до требуемой темпера0 туры и раздавливание ее, при этом освобождается битум, который экстрагируется раствором.

Установка над перфорированным конвейером форсунок для подачи пара под дав5 лением и форсунок для подачи разогретого раствора под ним, улучшает отделение частиц породы (песка) от примесей (битума), благодаря турбулентному движению породы. В результате этого уменьшается время,

0 затрачиваемое на промывку материала. Установка над разгрузочным барабаном разгрузочного конвейера форсунок для подачи теплого воздуха позволяет просушивать песок перед выгрузкой в емкость. Благодаря

5 непрерывности технологического процесса и выше сказанному повышается производи: тельность агрегата.

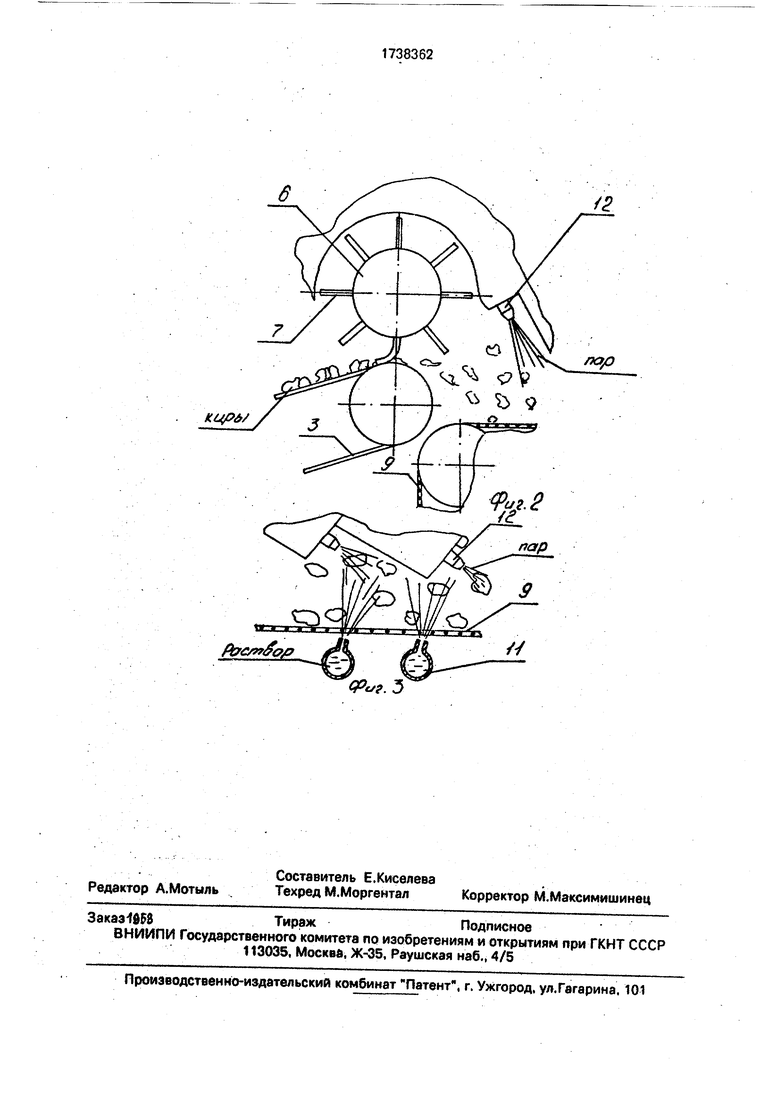

На фиг.1 представлена схема агрегата, вид на фиг.2 - раздавливающий бара0 бан, вид сбоку; на фиг.З - рабочий отсек с перфорированным конвейером, вид сбоку. Агрегат состоит из корпуса 1, разделенного на два отсека. В. загрузочном отсеке 2 установлен подающий конвейер 3, часть ко5 торого погружена в емкость с нагретым раствором 4, при этом над разгрузочным барабаном 5 подающего конвейера 3 установлен барабан б с закрепленными на нем раздавливающими пластинами 7. В рабочем отсеке 8 установлен перфорированный

(транспортирующий) конвейер 9 и разгрузочный конвейер 10. Отсек 2 и 8 сообщаются между собой. Под верхней ветвью перфорированного конвейера 9 размещены форсунки 11 для подачи разогретого раствора и над ним установлены форсунки 12, которые связаны с трубопроводом 13 для подачи пара под давлением в корпус 1. Разгрузочный конвейер 10 установлен под перфорированным (транспортирующим) конвейером 9, причем над разгрузочным барабаном 14 разгрузочного конвейера 10 установлены форсунки для подачи теплого воздуха 15. Часть подающего 3 и перфорированного 9 конвейера со стороны загрузки погружены в раствор.

К корпусу 1 подведены трубопроводы для подачи пара 13, раствора 16 и отвода эмульсии 17. Эмульсия по трубопроводу 17 из рабочего отсека 8 поступает в отстойную емкость 18. Песок по разгрузочному конвейеру 10 поступает в емкость 19.

Агрегат работает следующим образом.

В загрузочный отсек 2 корпуса 1 подают дробленую нефтебитуминозную породу (кир), которая поступает на подающий конвейер 3, погруженный в емкость 4 с предва- рительно нагретым раствором до температуры 80-90°С. Разогретый кир по подающему конвейеру 3 попадает в область между разгрузочным барабаном 5 и барабаном 6 с закрепленными на нем раздавливающими пластинами 7. Раздавливающие пластины 7 при вращении барабана 6 раздавливают породу, освобождая битум, который экстрагируется раствором. После этого кир попадает в рабочий отсек. 8 на перфорированный конвейер 9. При подаче разогретого раствора через форсунки 11 и пара под давлением через форсунки 12 порода (кир) будет совершать турбулентное движение.

Благодаря этому происходит вымывание песка из породы (кира) и отделение битума. Песок, проваливаясь через перфорированный конвейер 9, попадает на разгрузочный

конвейер 10, а битум экстрагируется раствором и по трубопроводу 17 поступает в емкость 18 для отстаивания. Песок по конвейеру 10, проходя под форсунками 15, по которым подается разогретый воздух,

просушивается и попадает в емкость 19. Формула изобретения Агрегат для переработки материала, включающий корпус, заполненный раствором и выполненный из загрузочного и рабочего отсеков, приспособление для подачи питания в загрузочный отсек, установленный в рабочем отсеке перфорированный конвейер и форсунки для подачи жидкости, установленный в нижней части рабочего отсека разгрузочный конвейер, отличающийся тем, что, с целью повышения производительности при переработке запесочен- ных нефтебитуминозных пород, он снабжен установленным в загрузочном отсеке подающим конвейнером, установленным над разгрузочным барабаном подающего конвейера барабаном с раздавливающими пластинами, трубопроводом для подачи пара в корпус, расположенными над перфорированным конвейнером и соединенными с трубопроводом для подачи пара форсунками, установленными над разгрузочным барабаном разгрузочного конвейера форсунками для подачи теплого воздуха и соединенным

с нижней частью рабочего отсека трубопроводом для отвода эмульсии с отстойной емкостью, при этом часть подающего и перфорированного конвейеров со стороны загрузки погружена в раствор, а форсунки

для подачи жидкости установлены под верхней ветвью перфорированного конвейера.

/

Ф«г. 3

| Патент США № 3831746 | |||

| кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Авторское свидетельство СССР № 1157743, кл | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

Авторы

Даты

1992-06-07—Публикация

1990-06-05—Подача