Исходная пульпа Осйетаентш pacmta/i

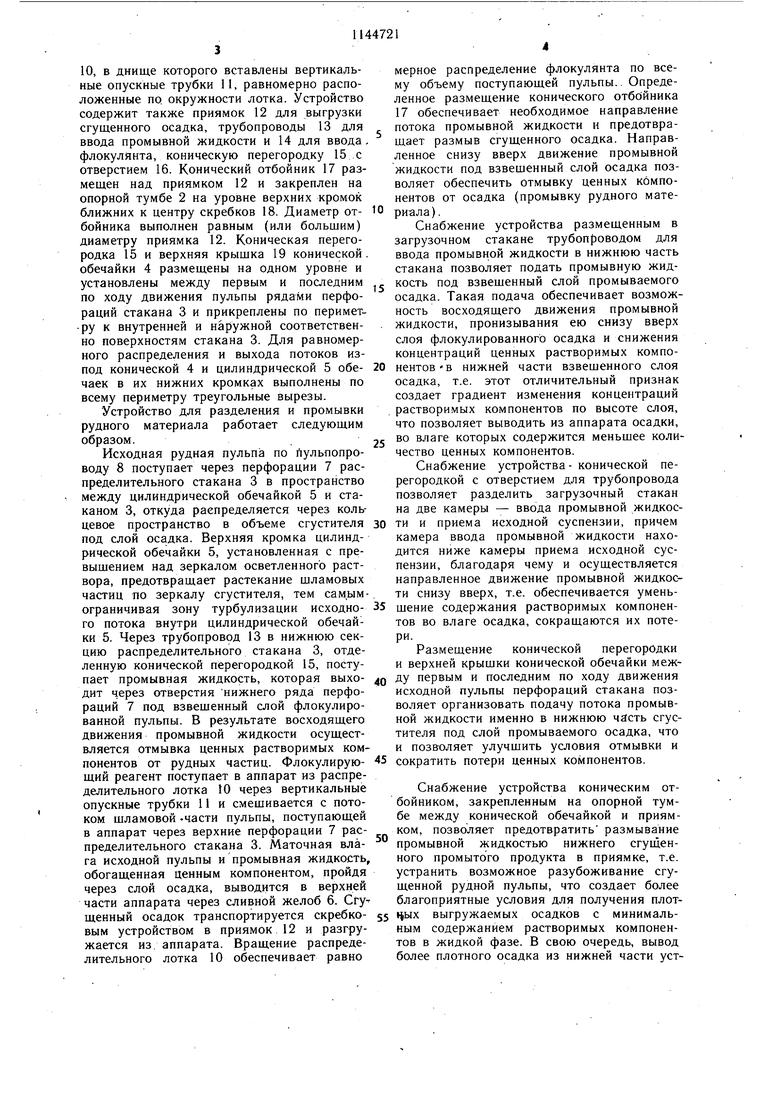

f7pOHi /8Haff fKudKOcmt 13 (Рлокулямт % Изобретение относится к горной промышленности, а именно к технике обогащения руд полезных ископаемых, в частности цветных, редких и рассеянных элементов, и может быть использовано для модернизации существующих устройств, применяемых на операциях разделения рудного материала с одновременной отмывкойценных компонентов, содержащихся в жидкой фазе, от осадка. Известно устройство для разделения пульп, содержащее цилиндроконический корпус с периферийным сливным желобом, загрузочный перфорированный распределительный стакан, установленный соосно корпусу на опорной тумбе, подвижную ферму со скребками и приямок с ворощителем для выгрузки сгущенного осадка 1. В ряде случаев возникает необходимость совместить операции разделения рудной пульпы с отмывкой ценных компонентов. находящихся в жидкой фазе исходной пульпы, от осадка. Такое совмещение целесооб разно в случае, когда операция разделения пульпы предшествует ее дальнейщей сорбционной переработке, например, когда технологической схемой предусмотрена одновременная сорбция из осветленных растворов и сгущенных й/.гльп. В этом случае совмещение операций разделения пульпы и отмывки растворимого вещества от осадка позволяет уменьшить количество аппаратов, используемых на операции сорбции из пульп, увеличить нагрузкуна операции сорбции из осветленных растворов, что значительно эко-номичнее. Такое совмещение операций сгущения пульпы и отмывки растворимого вещества целесообразно в одном аппарате еще и в том случае, когда необходимо перерабатывать рудные пульпы, содержащие относительно невысокие концентрации растворен-ного вещества, а испольЗ ование обычно применяющихся для этих целей способов, например, репульпационной промывки, является нерентабельным, поскольку требует значительных капитальных и эксплуатационных затрат. В известном устройстве не представляется возможным осуществить отмывку растворенного вещества от осадка. Наиболее близким изобретению по технической сущности и достигаемому результату является устройство для разделения рудного мтериала, включающее цилиндроконический корпус с периферийным сливным желобом, загрузочный распределительный стакан с несколькими рядами перфораций, установленный соосно корпусу на опорной тумбе, цилиндрическую обечаййу, верхняя кромка которой расположена выше сливного желоба, коническую обечайку с верхней крьгшкой, прикрепленной к наружной поверхности стакана, подающий пульпопровод, подвижную ферму со скребкам и установленным на ней кольцевым приемно-распределительным лотком, в днище которого равномерно закреплены вертикальные опускные трубки и приямок для выгрузки сгущенного осадка 2. Однако в известном устройстве не представляется возможным совместить операции разделения суспензии и отмывки ценного растворимого вещества от осадка (промывки рудного материала). , Цель изобретения - снижение потерь ценного растворимого компонента за счет создания условий для промывки осадка. Поставленная цель достигается тем, что устройство для разделения и промывки рудного материала, включающее цилиндроконический корпус с периферийным сливным желобом, загрузочный распределительный стакан с несколькими рядами перфораций, установленный соосно корпусу на опорной тумбе, цилиндрическую обечайку, верхняя кромка которой расположена выше сливного желоба, коническую обечайку с верхней крышкой, прикрепленную к наружной поверхности стакана, подающий пульпопровод, подвижную ферму со скребками с установленным на ней кольцевым приемно-раопределительным лотком, в днище которого равномерно укреплены вертикальные опускные трубки и приямок для выгрузки сгущенного осадка, снабжено трубопроводом для ввода промывной жидкости, конической перегородкой С отверстием для трубопровода, расположенной между первым и последним по ходу движения исходной пульпы рядами перфораций стакана, на одном уровне с верхней крышкой конической обечайки, коническим отбойником, расположенным под конической обечайкой. На чертеже представлено предлагаемое устройство, продольный разрез. Устройство для разделения и промывки рудного материала содержит цилиндроконический корпус 1, опорную тумбу 2, загрузочный перфорированный распределительный стакан 3, установленный соосно корпусу 1, коническую обечайку 4, расположенную между распределительным стаканом 3 и цилиндрической обечайкой 5, расположенной соосно корпусу 1. Верхняя кромка обечайки 5 находится выше пери ферийного сливного желоба 6, а нижняя ее кромка - ниже перфораций 7 стакана 3. Коническая обечайка 4 через ее верхнюю крышку прикреплена к стакану 3. Для подачи пульпы служит пульпопровод 8, который присоединен к верхней части стакана 3. Узел ввода реагентов выполнен в виде установленного с возможностью вращения (на подвижной ферме 9) и размещенного выще верхней кромки сливного желоба 6 кольцевого приемно-распределительного лотка

10, в днище которого вставлены вертикальные опускные трубки 11, равномерно расположенные по окружности лотка. Устройство содержит также приямок 12 для выгрузки сгущенного осадка, трубопроводы 13 для ввода промывной жидкости и 14 для ввода флокулянта, коническую перегородку 15 с отверстием 16. Конический отбойник 17 размещен над приямком 12 и закреплен на опорной тумбе 2 на уровне верхних кромок ближних к центру скребков 18. Диаметр отбойника выполнен равным (или большим) диаметру приямка 12. Коническая перегородка 15 и верхняя крыщка 19 конической обечайки 4 размещены на одном уровне и установлены между первым и последним по ходу движения пульпы рядами перфораций стакана 3 и прикреплены по периметру к внутренней и наружной соответственно поверхностям стакана 3. Для равномерного распределения и выхода потоков изпод конической 4 и цилиндрической 5 обечаек в их нижних кромках выполнены по всему периметру треугольные вырезы.

Устройство для разделения и промывки рудного материала работает следующим образом.

Исходная рудная пульпа по Г1ульпопроводу 8 поступает через перфорации 7 распределительного стакана 3 в пространство между цилиндрической обечайкой 5 и стаканом 3, откуда распределяется через кольцевое пространство в объеме сгустителя под слой осадка. Верхняя кромка цилиндрической обечайки 5, установленная с превышением над зеркалом осветленного раствора, предотвращает растекание щламовых частиц по зеркалу сгустителя, тем самьшограничивая зону турбулизации исходного потока внутри цилиндрической обечайки 5. Через трубопровод 13 в нижнюю секцию распределительного стакана 3, отделенную конической перегородкой 15, поступает промывная жидкость, которая выходит через отверстия нижнего ряда перфораций 7 под взвешенный слой флокулированной пульпы. В результате восходящего движения промывной жидкости осуществляется отмывка ценных растворимых компонентов от рудных частиц. Флокулирующий реагент поступает в аппарат из распределительного лотка 10 через вертикальные опускные трубки 11 и смешивается с потоком шламовой -части пульпы, поступающей в аппарат через верхние перфорации 7 распределительного стакана 3. Маточная влага исходной пульпы и промывная жидкость, обогащенная ценным компонентом, пройдя через слой осадка, выводится в верхней части аппарата через сливной желоб 6. Сгущенный осадок транспортируется скребковым устройством в приямок 12 и разгружается из/аппарата. Вращение распределительного лотка 10 обеспечивает равно

мерное распределение флокулянта по всему объему поступающей пульпы.. Определенное размещение конического отббйника 17 обеспечивает необходимое направление потока промывной жидкости и предотвращает размыв сгущенного осадка. Направленное снизу вверх движение промывной жидкости под взвешенный слой осадка позволяет обеспечить отмывку ценных компонентов от осадка (промывку рудного материала).

Снабжение устройства размещенным в загрузочном стакане трубопроводом для ввода промывной жидкости в нижнюю часть стакана позволяет подать промывную жидкость под взвещенный слой промываемого осадка. Такая подача обеспечивает возможность восходящего движения промывной жидкости, пронизывания ею снизу вверх слоя флокулированного осадка и снижения концентраций ценных растворимых компонентов-в нижней части взвешенного слоя осадка, т.е. этот отличительный признак создает градиент изменения концентраций растворимых компонентов по высоте слоя, что позволяет выводить из аппарата осадки, во влаге которых содержится меньшее количество ценных компонентов.

Снабжение устройства - конической перегородкой с отверстием для трубопровода позволяет разделить загрузочный стакан на две камеры - ввода промывной жидкости и приема исходной суспензии, причем камера ввода промывной жидкости находится ниже камеры приема исходной суспензии, благодаря чему и осуществляется направленное движение промывной жидкости снизу вверх, т.е. обеспечивается уменьщение содержания растворимых компонентов во влаге осадка, сокращаются их потери.

Размещение конической перегородки и верхней крышки конической обечайки между первым и последним по ходу движения исходной пульпы перфораций стакана позволяет организовать подачу потока промывной жидкости именно в нижнюю часть сгустителя под слой промываемого осадка, что и позволяет улучшить условия отмывки и сократить потери ценных компонентов.

Снабжение устройства коническим отбойником, закрепленным на опорной тумбе между конической обечайкой и приямком, позволяет предотвратить размывание промывной жидкостью нижнего сгуц1енного промытого продукта в приямке, т.е. устранить возможное разубоживание сгущенной рудной пульпы, что создает более благоприятные условия для получения плот ых выгружаемых осадков с минимальным содержанием растворимых компонентов в жидкой фазе. В свою очередь, вывод более плотного осадка из нижней части уст56

ройства снижает общие потери ценных ком-быть рекомендовано для модернизацг припонентов.меняемых стандартных устройств в случаИзобретение позволяет снизить потериях , когда необходимо совместить процесценного растворимого компонента и можетсы разделения и промывки.

1144721

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для осветления минеральных суспензий | 1982 |

|

SU1084042A1 |

| Колонна-классификатор | 1983 |

|

SU1106536A1 |

| Массообменный аппарат | 1985 |

|

SU1284579A1 |

| Колонный аппарат | 1977 |

|

SU766625A1 |

| Массообменный аппарат | 1982 |

|

SU1069849A1 |

| Пластинчатый сгуститель | 1989 |

|

SU1690810A1 |

| Контактная тарелка для массообменных аппаратов | 1982 |

|

SU1088738A1 |

| Пластинчатый сгуститель | 1986 |

|

SU1414786A1 |

| Способ проведения разделительного и массообменного процессов | 1987 |

|

SU1494918A1 |

| Массообменный аппарат | 1988 |

|

SU1623684A2 |

УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ И ПРОМЫВКИ РУДНОГО МАТЕРИАЛА, включающее цилиндроконический корпус с периферийным сливным желобом, загрузочный распределительный стакан с несколькими рядами перфораций, установленный соосно корпусу на опорной тумбе, цилиндрическую обечайку, верхняя кромка которой расположена выше сливного желоба, коническую обечайку с верхней крышкой, прикрепленной к наружной поверхности стакана, подающий пульпопровод, подвиж ную ферму со скребками с установленHbiivi на ней кольцевым приемно-распределительным лотком, в днище которого равномерно укреплены вертикальные опускные трубки и приямок для выгрузки сгущенного осадка, отличающееся тем, что, с целью снижения потерь ценного растворимого компонента за счет создания условий для промывки осадка, устройство снабжено трубопроводом для ввода промывной жидкости, конической перегородкой с отверс тием для трубопровода, расположенной между первым и последним по ходу движения исходной пульпы рядами перфораций (Л стакана на одном уровне с верхней крышкой конической обечайки, коническим отбойником, расположенным под конической обечайкой.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ электрической дуговой арки | 1928 |

|

SU10876A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3396543/26, кл | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1985-03-15—Публикация

1983-03-11—Подача