4

О) 00

о

00 Изобретение относится к подготовке сырья к металлургическому пределу и может быть использовано при получении флюсующих добавок для сталепла вильного производства. Известен способ получения железофлюса методом спекания, включающий подготовку щихты (смеси известняка фракции мм и легкоплавкого компонента, взятого в количестве и пред ставляющего собой продукт совместного помола железосодержащего материала и известняка основностью ед) загрузку шихты на конвейерную машину и ее термообработку в одну стадию l Недостатками этого способа являются сложность технологической схемы включающей операции совместного помола железосодержащего материала и известняка, высокие капитальные за траты, низкое качество получаемого продукта вследствие неоднородности . по физическому и химическому составу При известном способе получения железофлюса вредные примеси (фосфор, свинец), имеющиеся в шихте, из железофлюса удаляются не полностью, что сужает диапазон перерабатываемых железосодержащих отходов (например, шламы сталеплавильного и доменного производств не могут быть переработаны этим способом). Известны способы получения железо флюса во вращающихся печах на основе известняка фракции 30-80 мм и окисло железа в соотношении (70-90):(1030) 2.1. . Наиболее близким к предлагаемому изобретению по технической сущности и достигаемому эффекту является способ получения железофлюса, на основе известняка и материалов, содержащих окислы железа, включающий загрузку шихты и расплавление СЗ . Продукт, полученный по этому способу имеет невысокие металлургические свой-ства, а также предполагает высокие капитальные и энергетические затраты на его осуществление. Цель изобретения - улучшение качества железофлюса и повышение производительности процесса. Поставленная цель достигается тем, что согласно способу получения железофлюса на основе известняка и материалов, содержащих окислы железа, включающему загрузку шихты и рас плавление, плавление проводят в две стадии, причем вначале загружаЮТ шихту с весовым соотношением материалов, содержащих окислы железа, и известняка (70-90) :(30-10) при крупности известняка 20 мм и расплавляют, а затем в расплав загружают шихту с соотношением материалов, содержащих окислы железа, и известняка (30-20):(70-80) при крупности известняка 80 мм при весовом соотношении первой и второй шихт 1:(1-3,5). Шихта с соотношением материалов, содержащих окислы железа, и известняка (7:0-90): (30-10) включает значительное количество окислов железа и температура плавления такой шихуы 1150-1200 с . Уменьшать содержание известняка в шихте ниже Q% нецелесообразно, так как это не приведет к снижению температуры плавления шихты. Содержание известняка, более 30% также нецелесообразно, так как- приведет к увеличению температуры плавления шихты и следовательно к увелиг чению затрат тепла на ее расплавление. Крупность известняка должна быть 20 мм. Наличие более крупных с кусков увеличит длительность периода расплавления первой шихты. Вторая шихта с соотношением материалов, содержащих окислы железа, и известняка (30-20):(70-80) ввиду высокого содержания известняка и.меет температуру плавления 1300-1 00°С, Содержание известняка во второй шихте более нерационально, так как значительно повысит температуру ее плавления, что.потребует дополнительных затрат тепла на ее расплавление. Содержание известняка в шихте менее 70% не обеспечит необходимой основности железофлюса. Крупность известняка должна быть 80 мм, наличие более крупных кусков приведет к увеличению времени расплавления и дополнительным затратам тепла. Весовое соотношение первой и второй шихт должно составлять lj()« При соотношении менее 1:1 полученный железофлюс будет иметь низкую основность. При соотношении более количества первой шихты будет недостаточно для ускорения расплавления второй шихты. Для осуществления предлагаемого способа может быть использована,. например, барабанная печь объемом 6,3 м с горелкой типа ГПН-9 производительностью 250 м природного газа в час.

Готовый расплав разливают на разливочных машинах или гранулируют.

Предлагаемый способ получения железофлюса позволяет перерабатывать практически все виды железосодержащих отходов, образующихся в металлургическом производстве. Он обеспечивает почти полное удаление вредных компонентов (серы, фосфора, цинка, свинца), имеющихся в некоторых ейдах железосодержащих отходов, например., в шламах доменного.и сталеплавильного производств.Предложенным способом можно перерабатывать также замасленную окалину с содержанием масла более 2%, причем маело служит дополнительным источником тепла и уменьшает затраты топ/wea на процесс.

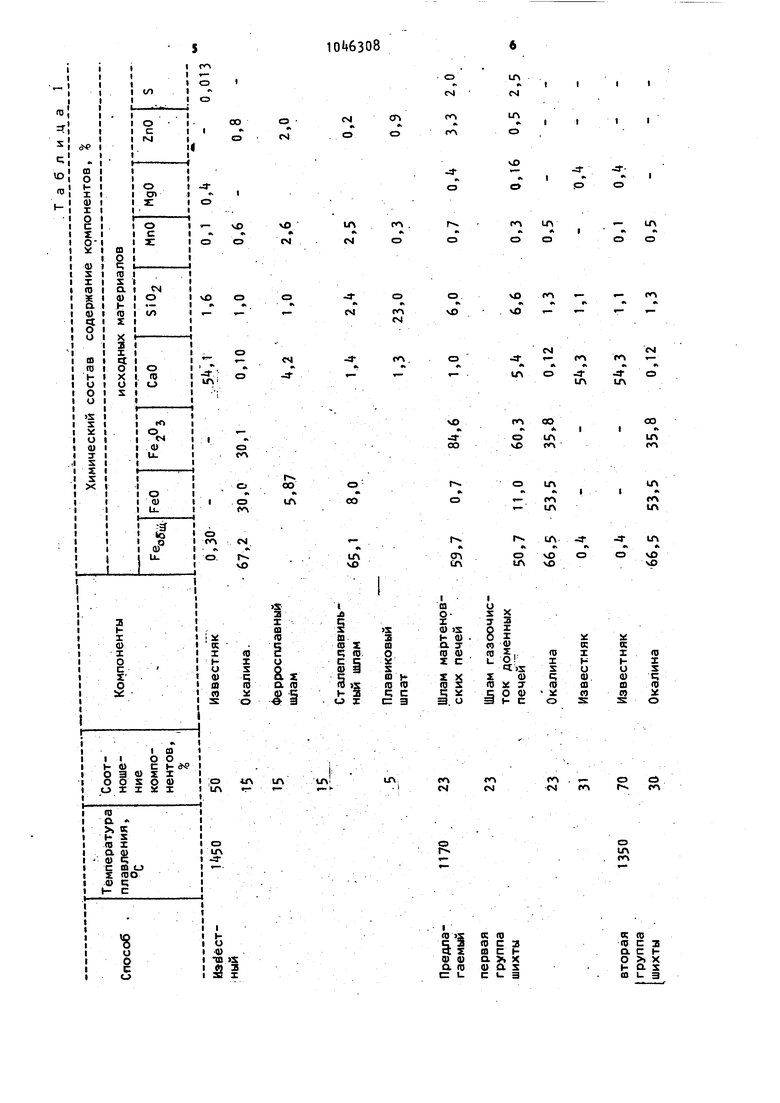

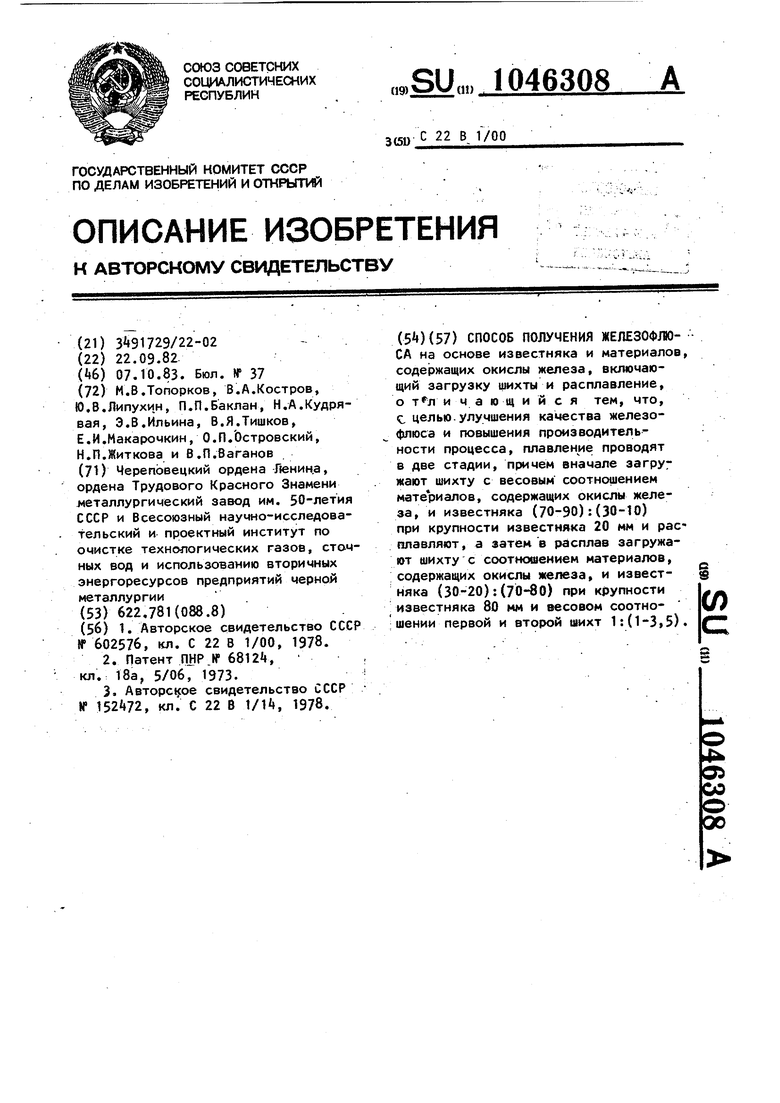

В табл. 1 приведены показатели двух способов получения железофлюса, известного и предлагаемого. .

В железофлюсе,полученном извест ным способом, содержание серы составляет 0,03% при более низком содер жании серы в исходной шихте, чем в шихте, перерабатываемой предлагае ым способом.

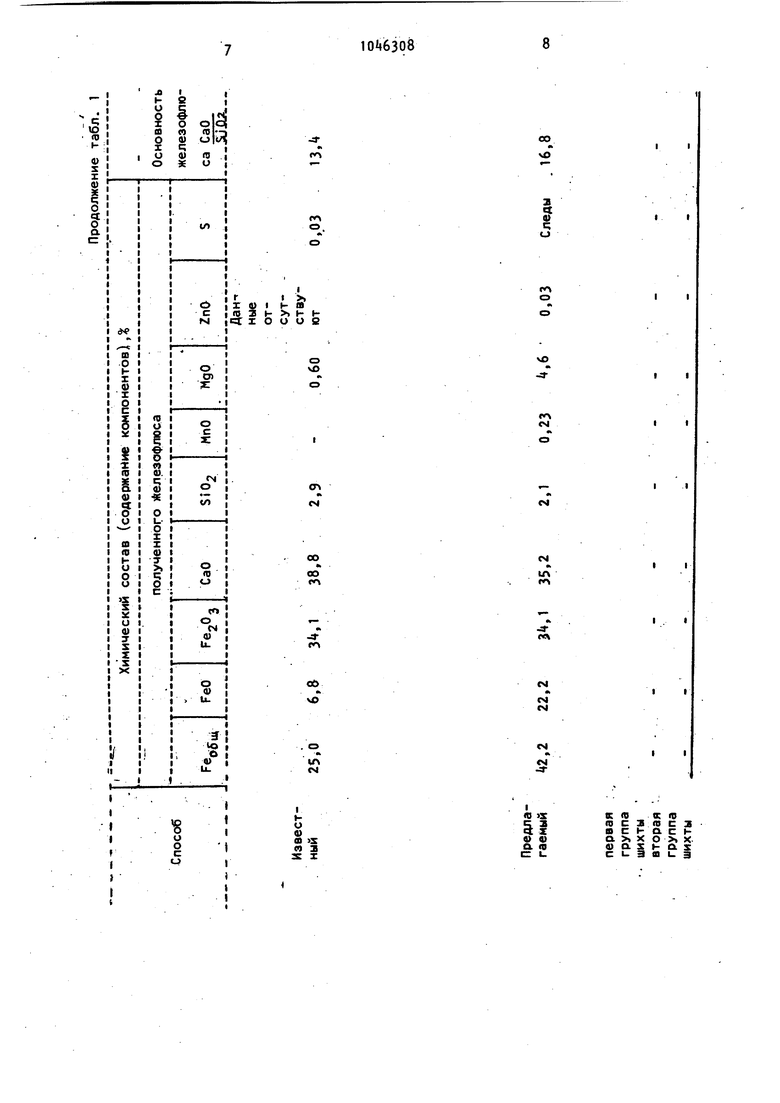

Загрузка шихты в две стадии позволяет сократить время термообработки, и следоватехтЪно уменьшить расход топлива (табл 2). В первом варианте шихта с весовь1 соотношением замасленной окалины и мела 6:5« загружалась в одну стадию, длительность плавки составила 50 мин. Во втором варианте шихта была разделена на 2 группы: снача ла загружалась первая группа шихты (kO% от общего веса шихты)с соотношением замасленной окалины и мела . 70:30, после ее расплавления - вторая группа шихты (60% от общего веса с соотношением замасленной окалины 30:70, Длительность плавки составила 35 мин.

Получаемый кускообразный продукт Тплавленый железофлюс) обладает высокими металлургическими свойствами (однородностью структуры, высокой прочностью на сжатие и истирание), не разрушается при длительном хранении и транспортировке. Его можно использовать в агломерационном и ста леплавильном пооизводствах.

см

о

N0

k

СМ

un

II

к NJ

LTV

ч

О

чО О

- 1Л

I

М«ъ

о о

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| Способ производства железофлюса | 1983 |

|

SU1125272A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО ЖЕЛЕЗОФЛЮСА | 2009 |

|

RU2410447C1 |

| Способ получения железофлюса и устройство для его осуществления | 1985 |

|

SU1368331A1 |

| ШИХТА ДЛЯ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ИЗВЕСТКОВО-ЖЕЛЕЗИСТОГО ШЛАКА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 1992 |

|

RU2061060C1 |

| Способ переработки отходов сталеплавильного производства с получением портландцементного клинкера и чугуна | 2016 |

|

RU2629424C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

| Способ компактирования мелкодисперсных железосодержащих материалов для металлургического передела | 2024 |

|

RU2834776C1 |

| СПОСОБ БЕЗОБЖИГОВОЙ ПЕРЕРАБОТКИ МЕЛКОЗЕРНИСТЫХ ЖЕЛЕЗОСОДЕРЖАЩИХ ОТХОДОВ МЕТАЛЛУРГИЧЕСКОГО ПРОИЗВОДСТВА, СОДЕРЖАЩИХ ЗАМАСЛЕННУЮ ОКАЛИНУ | 2000 |

|

RU2292405C2 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2005 |

|

RU2285726C1 |

сч

JJrоо

(Л

- го

vO

xiT

см

«М

J«- (

.

А

о

-31Лил

1Л

00

оо

г

А

1Л

ш

о

vO

(vn

1Л

1Л

«

СА

0-1

tn 1Л

J-LT

1Л

-ач

о о

о 1Л

vO

о

so

s

2

ш «о

г

о, л

1

ил

ил

о РО

m см

о г

см

о ил

R

ii

R(О

0с2

) 0)

0.,X

0)аS о. (D

с: U

JT rf

rf o.

f«

re II-Ш

Юaь к K

c:rXоии s

vo

r

(S

oo

oo

CO

ff

00

k. NO

in

M

I о

0) CD S

n Л

S Z

OO

vO

о

II

vO

aII

II

CM

CM

tn

JJ(«Ч

CM

CM CM

CM

M

CM

К DКФ

10СЛ10С 3

ЮСI-О.С Ь

о.XXо | X

в)аSI-о. S

сI-эа1 э

10ft6308

Первая группашихты

,30itO

Вторая группашихты

7060 Таблица 2,

50

25,5

35

25,7

Авторы

Даты

1983-10-07—Публикация

1982-09-22—Подача