Изобретение относится к подготовке металлургического сырья и может быть использовано для получения желе зофлюса для доменной плавки.

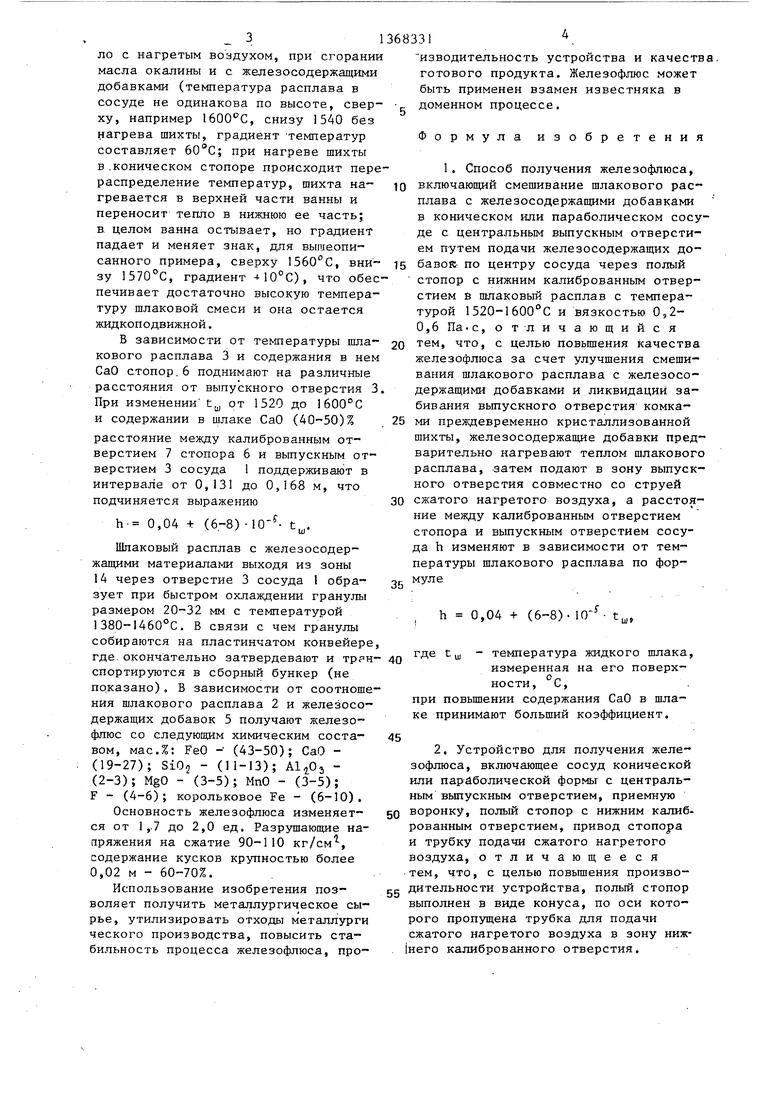

Целью изобретения является повышение качества железофлюса за счет улучшения смешивания шлакового расплава с железосодержащими добавками и ликвидации забивания выпускного от- верстия комками преждевременно кристаллизованной шихты, а также повышение производительности устройства, На чертеже изображено устройство для получения железофлюса , попереч- ный разрез.

Устройство для осуществления способа получения железофлюса содержит сосуд 1 (ковш) конической или пара- болитической формы, в который зали- вают шлаковый расплав 2| центральные выпускные отверстия 3, приемную воронку 4 для загрузки железосодержа- ш,их добавок 5 5, полый нефутерованный стопор 6 с нижним хсзлиброванным от- верстием Т привод стопора, включающий пневматический реверсивный роторный двигатель 8, винтовую самотормозящую передачу из винта 9 и гайки 10, станины 11 стопорного механизма и штанги 12 этого механизма. Полый стопор 6 выполнен в виде конуса, по. оси которого пропущена труба 13 по- дачи сжатого нагретого воздуха до калиброванного отверстия 7, а рас- стоящие между калиброванным отверстием 7 стопора 6 и выпускным отверстием 3 сосуда 1 выбирают по формуле

h 0,04 + (6-8) -10

.5

Исходя из -условия не забивания выпускного отверстия 3 сосуда 1 комками шихты и получения не бракованного продукта, экспериментально уста- новлено, что оптимальные расстояния между калиброванным отверстием 7 .стопора 6 и выпускным отверстием 3 сосу да 1 равны: при t 1520 и - 0,131 MJ при tyj 1520°С и - 0,162 м; при t,,, 1600°С и - 0,136 м| при t 1600 С и - 0,168 м, что описывается приведенной зависимостью.

Способ осуществляется следующим образом.

Для получения образцов железофлюса изготовлена модель с емкостью сосуда 0,42 м (фиг. 1), В сосуд 1 с

0 5 0 5

0

45 50

55

закрытым центральным выпускным отверстием 3 полым стопором 6, выполненным в виде конуса, заливают жидкий конверторный расплав. Состав шлака изменяется в пределах, мас.%: Fe - (24-22); МпО - (7-12); СаО - (40-52); MgO - (4-7); F - (0-3); SiO - (12- 20); - (3-4). Температура шлака изменяется от 1520 до , а кость в пределах 0,2-0,6 Па-с. Через приемную воронку 4 в полость стопора 6 загружают железосодержащие добавки: подрешетный продукт рассева агломерата и окатьшхей с содержанием железа до 56%, окалину прокатного производства с содержанием железа 68-72%, обильно обмасленную с содержанием масла в виде пленки до 8 мас.%. Модель предусматривает возможность смены проходных сечений нижнего калибровочного отверстия 7 стопора 6 и выпускного отверстия 3 сосуда 1 для обеспечения смешивания шлакового расплава 2 и железосодержащих добавок 5 в соотношениях, мас.%: сталеплавильный шлак - (30-50); железосодержащее отходы - (70-50).

После заливки шлакового расплава 2 в сосуд 1 загрузки железосодержащей добавки 5 в полость стопора 6 поднимают с топор вверх при помощи подъемного механизма стопора и одновременно открывают подачу сжатого воздуха с температурой 400-500 С, давлением 100-120 кПа и расходом порядка 0,005-0,01 м /c по трубе 13, пропущенной по оси полого стопора 6 до калиброванного отверстия 7. При подаче воздуха разрушается свод шихтовых материалов и начинается их нормальное истечение из калиброванного отверстия 7 в зону 14. Двигаясь внутри полости стопора 6, железосодержащие материалы 5 на греваются от 10-15 С до 60-80 С.

При истечении шлакового расплава 2 из отверстия 3 и под действием сжатого воздуха образуется высокотурбу- лентная воронка с внутренней полостью. Благодаря зтому происходит проникновение частиц железосодержащих добавок 5 в жидкий шлаковый расплав 2. Нагретые частицы добавок 5 не .образуют комков в зоне 14, а способствуют улучшению равномерности распределения частиц железосодержащих добавок 5 в шлаковом расплаве 2. В зону 14 поступает дополнительное теп3

ло с нагретым воздухом, при сгорании масла окалины и с железосодержащими добавками (температура расплава в сосуде не одинакова по высоте, сверху, например , снизу 1540 без нагрева шихты, градиент температур составляет 60 С; при нагреве шихты в.коническом стопоре происходит перераспределение температур, шихта нагревается в верхней части ванны и переносит тепло в нижнюю ее часть; в. целом ванна остывает, но градиент падает и меняет знак, для вышеописанного примера, сверху 1560°С, внизу 1570°С, градиент -tlO°C), что обеспечивает достаточно высокую температуру шлаковой смеси и она остается жидкоподвижной.

В зависимости от температуры шлакового расплава 3 и содержания в нем СаО стопор.6 поднимают на различные расстояния от выпускного отверстия 3 При изменении от 1520 до 600°С и содержании в шлаке СаО (40-50)% расстояние между калиброванным отверстием 7 стопора 6 и выпускным отверстием 3 сосуда 1 поддерживают в интервале от 0,131 до 0,168 м, что подчиняется выражению

-

h- 0,04 + (6-8) -Ю t

ш

Шлаковый расплав с железосодержащими материалами выходя из зоны 14 через отверстие 3 сосуда 1 образует при быстром охлаждении гранулы размером 20-32 мм с температурой 1380-1460°С. В связи с чем гранулы собираются на пластинчатом конвейере где.окончательно затвердевают и тррн спортируются в сборный бункер (не прказано), В зависимости от соотношения шлакового расплава 2 и железосодержащих добавок 5 получают железо- флюс со следуюш 1м химическим составом, мас.%; FeO - (43-50); СаО - (19-27); SiOj - (П-13); - (2-3); MgO - (3-5); MnO - (3-5); F - (4-6); корольковое Fe - (6-10).

Основность железофлюса изменяется от 1 ,.7 до 2,0 ед. Разрушающие напряжения на сжатие 90-110 кг/см, содержание кусков крупностью более 0,02 м - 60-70%.

Использование изобретения позволяет получить металлургическое сырье, утилизировать отходы металлурги ческого производства, повысить стабильность процесса железофлюса, про-

68331,

изводительность устройства и качества, готового продукта. Железофлюс может быть применен взамен известняка в

.- доменном процессе. 5

Формула изобретения

1. Способ получения железофлюса,

10 включающий смещивание шлакового расплава с железосодержащими добавками в коническом или параболическом сосуде с центральным выпускным отверстием путем подачи железосодержащих до15 бавоЕг по центру сосуда через полый стопор с нижним калиброванным отверстием в шлаковый расплав с температурой 1520-1600°С и вязкостью О,2- 0,6 Па.с, о тличающийся

0 тем, что, с целью повышения качества железофлюса за счет улучшения смешивания шлакового расплава с железосодержащими добавками и ликвидации забивания выпускного отверстия комка-

25 ми преждевременно кристаллизованной шихты, железосодержащие добавки предварительно нагревают теплом шлакового расплава, затем подают в зону выпускного отверстия совместно со струей

0 сжатого нагретого воздуха, а расстояние между калиброванным отверстием стопора и выпускным отверстием сосуда h изменяют в зависимости от температуры шлакового расплава по фор-

35

муле

h 0,04 + (6-8)-10

f

Hit

где tiu - температура жидкого шлака, измеренная на его поверхности, С,

при повьш1ении содержания СаО в шлаке принимают больший коэффициент.

2. Устройство для получения железофлюса, включающее сосуд конической или параболической формы с центральным выпускным отверстием, приемную

воронку, полый стопор с нижним калиброванным отверстием, привод стопора и трубку подачи сжатого нагретого воздуха, отличающееся тем, что, с целью повьшгения производительности устройства, полый стопор выполнен в виде конуса, по оси которого пропущена трубка для подачи сжатого нагретого воздуха в зону ниж- |него калиброванного отверстия.

Возду)(

| название | год | авторы | номер документа |

|---|---|---|---|

| Шихта для производства железофлюса и способ его получения | 1977 |

|

SU713919A1 |

| Способ переработки сталеплавильного шлака и шлама | 1988 |

|

SU1682398A1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТИТАНОСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2003 |

|

RU2250271C1 |

| Способ получения ферромарганца | 1984 |

|

SU1225495A3 |

| Способ доменной плавки | 1985 |

|

SU1296587A1 |

| Способ производства ферросплавов | 1990 |

|

SU1765232A1 |

| Способ получения синтетического железосодержащего шлака | 1975 |

|

SU537117A1 |

| СПОСОБ БЕЗОТХОДНОЙ ТЕРМИЧЕСКОЙ ПЕРЕРАБОТКИ ТВЕРДЫХ КОММУНАЛЬНЫХ ОТХОДОВ | 2006 |

|

RU2343353C2 |

| Способ получения высоколегированных сплавов на основе хрома | 1981 |

|

SU979518A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАВЛЕННОГО ПОРТЛАНДЦЕМЕНТНОГО КЛИНКЕРА | 1969 |

|

SU250711A1 |

Изобретение относится к подготовке металлургического сырья и может быть использовано для получения железофлюса для доменной плавки. Целью изобретения является повышение, качества железофлюса и произвол дительности установки за счет улучшения смешивания шлакового расплава с железосодержащими добавками и ликвидации забивания выпускного отверстия комками преждевременно крис - таллизованной шихты. В коническом или параболическом сосуде с центральным выпускным отверстием смешивают шлаковый расплав с температурой 1520- 1600°С и вязкостью 0,2-0,6 Пас с железосодержащими добавками. Внутри сосуда расположен полый нефутерованный стопор, выполненный в виде конуса с калиброванным выпускным отверстием. Внутри стопора по оси пропущена труба для подачи сжатого нагретого воздуха в зону выпускного калиброванного отверстия. Железосодержащие добавки подаются в шлаковый расплав через полый стопор, йричем, подходя к калиброванному отверстию стопора, они нагреваются до температуры 60-80 С и подаются в расплав вместе со струей сжатого нагретого воздуха. Расстояние между калиброванным отверетием стопора и вьшускным отверстием сосуда (h) изменяют в зависимости от температуры жидкого шлака, измеренной на поверхности расплава (t) по формуле h 0,04 + + (6-8) , причем при повьшении содержания СаО в шлаке принимают больший (второй) коэффициент. 2 с.п. ф-лы, 1 ил. I (Л с со 05 00 оо ICA:

| Шихта для производства железофлюса и способ его получения | 1977 |

|

SU713919A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| СТОПОРНЫЙ ковш с УСТРОЙСТВОМ для МОДИФИЦИРОВАНИЯ СТАЛИ!! ЗСЕССЮЭ'-А?'|МТЕ1!Т1ш-Т?Х!;>&/:;:с::л[__В:;;:2?:ОТ?;хА | 0 |

|

SU378287A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1988-01-23—Публикация

1985-12-24—Подача