Изобретение относится к черной металлургии, а именно к производству магнезиального железофлюса для доменных печей.

Известна шихта для производства железофлюса, состоящая из смеси известняка, замасленного шлама из вторичных отстойников системы оборотного водоснабжения прокатных цехов, кусковой извести и плавикового шпата, при следующих соотношениях компонентов, мас. %:

Недостатками указанного состава шихты является малая производительность агрегата горячего окомкования при производстве железофлюса из-за низкого содержания извести и неудовлетворительного качества готовой продукции.

Известна также шихта для производства железофлюса, в состав которой входят сталеплавильные шлаки и шламы, доменный шлам, колошниковая и конвертерная пыль, окалина, отсев агломерата и окатышей, известь и плавиковый шпат (авт. свид. СССР №765370, кл. С21С 5/28, С22В 1/16, 1980 г.).

Известна шихта для получения флюса, которая содержит, %: известь 15-20, известняк или доломит 10-12, топливо 8-10, конвертерный шлам или окалина - остальное (авт. свид. СССР №945209, кл. С21С 5/00, 1982 г.). Недостатками данных шихт является большая загрязненность железофлюса вредными примесями, низка его рафинирующая способность.

Известен (авт. свид. СССР №1254021, МКИ С21С 5/36, опуб. БИ №32, 1986 г.) способ производства флюса путем термической обработки смеси известняка и железосодержащего флюса с использованием газообразного топлива во вращающихся печах.

Шихта состоит из известняка и ферритной добавки, в которой молярное отношение Fe2O3/СаО=2-3, содержание SiO2 равно 1-3%, а масса ее составляет 20-30% от общей массы загружаемого в печь флюса. В качестве ферритной добавки могут быть использованы, в частности, шламы сталеплавильного производства.

Недостаток шихты заключается в том, что из- за низкого содержания железа (2,76-10,1 Feобщ.) и высокого содержания СаО (81-85%) получаемый флюс пригоден только для использования в конвертерном производстве. Попытки увеличить содержание железа во флюсе, увеличивая присадку ферритной добавки, не дали желаемого результата, так как использование во вращающихся печах многокомпонентной шихты с разной плотностью составляющих связано с большими трудностями.

Известен ферритно-кальциевый флюс (патент РФ №2087557, МКИ С22В 1/16, опубл. в БИ №23, 1997 г.), включающей железосодержащие отходы или их смесь отходов, известняк, доломит и топливо. Причем железосодержащие отходы и их смесь характеризуются отношением Fe/SiO2≥11, а содержание SiO2 ограничено интервалом 0,5-5,0% (мас.). Производство ферритно-кальциевого флюса из указанной шихты осуществляется на ленточных агломашинах. Способ позволяет получить ферритно-кальциевый флюс с повышенным содержанием железа (Feобщ.≥50%, 11-18 СаО и 3,5% SiO2), пригодный для использования в доменном процессе.

Известен способ подготовки к спеканию агломерационной шихты (П - РФ №2041964, С22В 1/24, опубл. 20.08.1995 г., бюл. №23), который включает дозирование и ввод в шихту железосодержащих материалов, оборотных продуктов металлургического производства, флюсов и топлива, их перемешивание и окомкование. Часть оборотных продуктов металлургического производства вводят в виде металлического концентрата, полученного путем переработки и обогащения отвальных отходов металлургического производства, и смешивают его с железосодержащими материалами в соотношении соответственно (0,02-0,10):1,0.

Металлический концентрат используют фракцией 0-10 мм, имеющий следующий химический состав, масс. %: железо 56,6-86,0; углерод 2,0-4,7; марганец 0,1-1,2; кремний 0,3-3,6; окись кальция 4,2-16,8; окись магния 0,6-2,4; закись железа 0,5-7,0; окись марганца 0,01-0,4; кремнезем 3,8-15,2; глинозем 0,7-3,6; фосфор 0,09-0,3; сера 0,04-0,6; графит 1,3-7,2; пятиокись фосфора 0,3-0,6.

Недостатками аналога является недостаточно высокая прочность спека и недостаточное соотношение Al2O3/MgO, обеспечивающего образование легкоплавких гомогенных шлаков в доменных печах.

Наиболее близким техническим решением к предлагаемому является шихта для производства марганецсодержащего железофлюса (П - 2410447 С1, С22В 1/14, опубликован 27.01.2011 г., бюл. №3), включающий марганецсодержащий железофлюсосновностью (СаО/SiO2) 4,5-8,5 и содержанием железа не менее 40% состоящий из известняка, твердого топлива, низкокремнистого железосодержащего материала в виде смеси металлургических отходов крупностью 0-5 мм и марганецсодержащего компонента в виде карбонатной руды с содержанием марганца 7,0-9,0%. Соотношение компонентов в шихте следующее, мас. %: известняк 12,0-20,0; марганецсодержащая карбонатная руда 8,5-12,0; твердое топливо 3,5-7,0; низкокремнистая железосодержащая смесь - остальное. В качестве низкокремнистой железосодержащей смеси используют смесь аглоотсева, аспирационной и колошниковой пыли и шламов.

Недостатком близкого аналога также как и аналога (П - 2041964) является отсутствие в шихте железофлюса компонентов, позволяющих поддерживать требуемое соотношение Al2O3/MgO, обеспечивающего образование легкоплавких гомогенных шлаков в доменных печах.

Техническим результатом изобретения является получение прочного магнезиального железофлюса, способствующего формированию жидкотекучего доменного шлака, а также улучшению технико-экономических показателей доменной плавки.

Технический результат достигается тем, что известная шихта для производства магнезиального железофлюса, содержащая известняк, твердое топливо, низкокремнистый железосодержащий материал, согласно изобретению дополнительно содержит железомагнезиальный концентрат при следующем содержании компонентов, мас. %

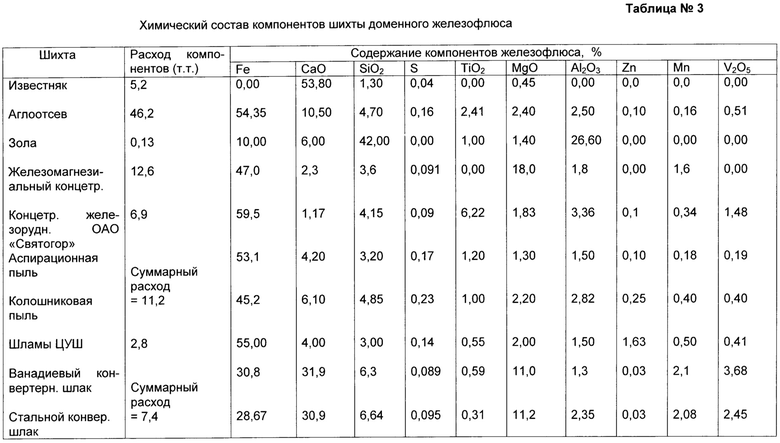

при этом в качестве железомагнезиального концентрата используют концентрат обожженного сидероплезита Бакальского месторождения с массовой долей крупности более 10 мм и менее 0,1 мм соответственно 0-15% и 35-45%, а в качестве низкокремнистой железосодержащей смеси используют смесь аглоотсева, аспирационной и колошниковой пыли, шламов ЦУШ, железорудного концентрата, а также ванадиевого и стального конвертерных шлаков (СКШ+ВКШ) крупностью 0-10 мм.

Сущность способа заключается в следующем. Использование в шихте оборотных продуктов в виде отходов металлургических производств с повышенным содержанием оксида алюминия в рудах и концентратах приводит к формированию тугоплавких вязких алюминатных шлаков при расплавлении шихт, имеющих алю-минатный модуль Al2O3/MgO больше 1,0 в доменных печах. Для снижения вязкости доменных шлаков необходимо поддерживать соотношение Al2O3/MgO в аглошихте и доменном шлаке в пределах 0,7-1,0. Для достижения поставленного технического результата предлагается вводить в доменную шихту материалы с повышенным содержанием MgO.

В связи с чем, заявителем заявки предложено в поставляемым в доменный цех железофлюсе дополнительно использовать магнийсодержащий материал. Для чего, в спеченном железофлюсе используют железомагнезиальный концентрат, который в свою очередь получают путем обжиг - магнитного обогащения сырой сидероплезитовой руды, содержащей 30-32% Fe, 8-10% MgO, 1,8-2,3 Al2O3, 6-8% SiO2, CO2 35-37%. Для удаления вредных примесей SiO2, Al2O3, CO2 сидероплезитовая руда подвергается обжигу при 850-1050°С и последующей магнитной сепарации. В ходе обжига происходит удаление углекислоты и происходит окисление закиси железа.

За счет удаления CO2 массовая доля Fe в обожженной руде поднимается с 30-32% до 44-46%, а MgO с 8-10% до 10-12%.

Концентрат обжигмагнитного обогащения сидероплезита измельчается таким образом, чтобы массовая доля фракции более 10 мм и менее 0,1 мм были равны соответственно 0-15% и 35-45%.

В ходе обжига изоморфный раствор карбонатов Fe и Mg образует магнитные магнезиоферриты, поэтому магнитная сепарация обожженной руды в полях напряженностью 1000-1200 эрст. позволяет отделить железо-магнезиальные минералы от алюмосиликатной пустой породы. Полученный концентрат содержит 47-52% Fe, 10-20% MgO, 1,5-1,8% Al2O3, 4-5% SiO2 и имеет очень низкий алюминатный модуль Al2O3/MgO=0,1-0,2 ед.

Полученный концентрат обжимагнитного обогащения сидероплезита с содержанием MgO=10-20% в дальнейшем используют в шихте при производстве железофлюса для доменных печей.

Добавка сидероплезитового концентрата в шихту позволит оптимизировать состав магнезиального железофлюса и в дальнейшем обеспечить формирование жидко-текучих доменных шлаков.

Ввод в агломерационную шихту железофлюса железомагнезиального концентрата обжиг - магнитного обогащения сидероплезита позволяет не только оптимизировать состав доменного шлака при расплавлении железофлюса, но и увеличить его прочность при восстановлении в верхних горизонтах доменных печей. Ионы Mg2+, обладая высокой диффузионной подвижностью, активно внедряются в решетку магнетита железорудных компонентов, связывая часть образующегося при окислении гематита в ферриты магния по реакциям:

2Fe3O4+1/2O2=3Fe2O3

Fe2O3+MgO=Fe2MgO4

Ферриты Mg значительно меньше разбухают и разрушаются при восстановлении в верхних горизонтах доменных печей, чем гематит, сохраняя при этом высокую прочность железофлюса.

Предлагаемое для патентования техническое решение заключается в использовании шихты для производства магнийсодержащего железофлюса, в котором наряду с магнийсодержащим концентратом используют низкокремнистые железосодержащие металлургические отходы, которые образуют железосодержащую смесь. Ограниченное содержание кремнезема устраняет его вредное воздействие на пропитку известняка оксидами железа, так как в этом случае максимально снижается возможность образования тугоплавкого двухкальциевого силиката (tпл.=2130°С), который покрывает оболочкой куски извести и оказывает тормозящее влияние на диффузию оксидов железа внутрь кусков. Кроме того наличие 2СаО SiO2 способствует образованию настылей в доменной печи.

Низкоремнистая железосодержащая смесь приготавливается из металлургических отходов путем механического смешивания компонентов. Крупность железосодержащей смеси находится в пределах 0-10 мм.

Улучшению физико-механических свойств железофлюса способствует равномерное распределение заранее сформированных ферритных и других связок. Для равномерного распределения железосодержащей смеси размер ее компонентов должен быть сопоставимым с остальными компонентами шихты. Использование низкокремнистой смеси железосодержащих материалов и железомагнезиального концентрата способствует образованию легкоплавкого высокоактивного железисто-кальциевого флюса.

Пределы содержания известняка обусловлены качеством чугуна и расходом кокса на его производство. При содержании известняка в шихте железофлюса менее 4% произведенный в доменном цехе чугун не удовлетворяет требованиям сталеплавильного производства по содержанию серы.

При содержании известняка в шихте более 21% возрастает расход кокса на доменных печах при выплавке чугуна.

Пределы содержания твердого топлива обусловлены задачей получения прочного железофлюса. При содержании твердого топлива в шихте менее 1,0% не достигается необходимая прочность железофлюса при выплавке чугуна. При содержании твердого топлива в шихте более 7,0% повышается расход кокса, без существенного повышения прочности железофлюса.

Оптимальные металлургические свойства железофлюса по прочности и вязкости доменных шлаков достигаются в диапазоне добавки железомагнезиального концентрата в количестве 4,0-20%. При меньшем, чем 4% содержании железомагнезиального концентрата прочность железофлюса снижается (пример 5). При добавке железомагнезиального концентрата более 20% (пример 6) вырастает вязкость шлаков при плавлении железофлюса, что отрицательно сказывается на работе доменных печей.

Применение малокремнистой железосодержащей смеси способствует получению железофлюса с увеличенным содержанием железа более 45% с высокими прочностными характеристиками.

Высокая удельная поверхность железосодержащих металлургических отходов (4,0-8,5 м2/г) улучшает эффективность грануляции и способствует интенсификации процесса спекания флюса, интенсивное образование СаО и Fe2O3 при нагреве железосодержащей смеси сопровождается равномерным распределением температуры в спекаемом слое, улучшением физико-химических свойств и повышением механической прочности спекаемого магнезиального железофлюса.

Железосодержащие отходы металлургических производств (аспирационные и колошниковые пыли, агломерационный отсев, сталеплавильные и агломерационные шламы, ванадиевые и стальные конвертерные шлаки крупностью 0-10 мм, а также металлопродукты и др.) и железорудный концентрат равномерно закладывали в штабеля. После формирования штабелей материалы из них закачивали в выделенные бункера. Железомагнезиальный концентрат так же, как известняк и твердое топливо, закачивали в отдельные бункера для точной дозировки. Компоненты из бункеров железорудного концентрата и отходов металлургических производств, железомагнезиального концентрата, известняка и топлива ленточными дозаторами подавали на сборный конвейер и усредняли в барабанном смесителе. Смешанную и увлажненную до 5-7% шихту окомковывали в барабанном окомкователе и укладывали на спекательные тележки агломашин для спекания. Высота слоя составляла 320-350 мм. Спекание проводили при температуре 1250°С. После охлаждения спеченный железофлюс подвергали испытаниям в барабане для определения механической прочности. Прочность оценивали по выходу фракций более 5 мм, характеризующей показатель сопротивления на разрушение.

Спек после дробления и выделения горячего возврата крупностью 5-0 мм отправляли в доменный цех АО «ЕВРАЗ НТМК» для производства ванадиевого чугуна. Возврат подавали в смесительный барабан для подогрева шихты.

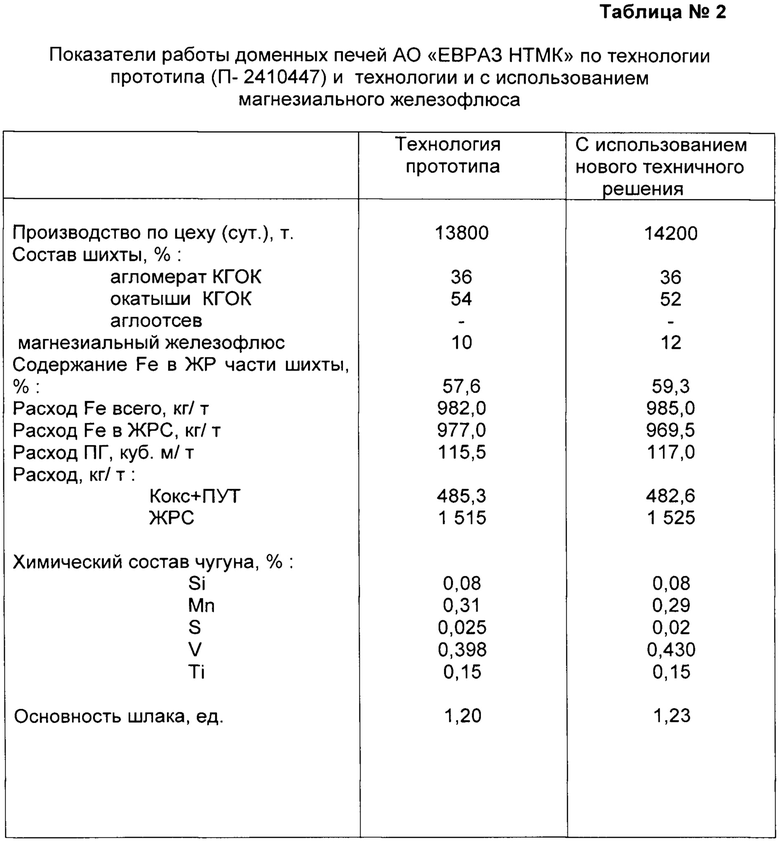

При проведении экспериментальных работ по отработке технологии получения оптимальной шихты железофлюса для доменных печей сравнивались показатели спекания взятой в качестве прототипа известной шихты и шихты предлагаемой в качестве нового технического решения (Таблица №2). В таблице №1 приведены сравнительные показатели разных шихт.Наилучших показателей доменной плавки удалось достичь на шихтах, указанных в примерах 3, 4.

Совокупность приведенных выше технологических факторов способствует получению магнезиального железофлюса прочного по мех. свойствам и с высокими потребительскими свойствами, способствующего значительному увеличению технико-экономических показателей доменной плавки.

Химический состав компонентов шихты магнезиального железофлюса показан в таблице №3.

Опытное опробование патентуемого железофлюса проводилось на доменных печах АО «ЕВРАЗ НТМК», выплавляющих ванадийсодержащий чугун. Существующая на АО «ЕВРАЗ НТМК» технология доменной плавки титаномагнетитов предусматривает использование в железорудной части шихты 36-38% высокоосновного агломерата (СаО/SiO2=2,2) и 52-54% неофлюсованных окатышей с природной основностью 0,2-0,35. Расход железофлюса составляет примерно 10% от всей железорудной части шихты.

В ванадиевом чугуне содержится в среднем 0,07-0,09% кремния и 0,29-0,35% марганца. В связи с тем, что основность шлака (СаО/SiO2) устанавливается в пределах 1,20-1,25, расход известняка в шихту составляет 55-58 кг/ т чугуна, а повышенный расход известняка в доменной плавке приводит к повышенному расходу кокса.

Рассмотрим пример конкретного использования патентуемого железофлюса в доменной плавке. Магнезиальный железофлюс, поступивший из Лебяжинского аглоцеха ОАО «ВГОК», выгружался на отдельно выделенное место рудного двора доменного цеха с целью его охлаждения в течение 2-4-х суток. Средневзвешенный химический состав железофлюса указанный в таблице №3, соответствовал требованиям технических условий на данный материал. Железофлюс использовался в шихте доменных печей путем загрузки его в печи через бункера добавок. Расход магнезиального железофлюса составлял около 12% от всей железорудной части шихты и корректировался по требуемой основности шлака. Железофлюс загружался в скип совместно с окатышами. Параметры загрузки шихты, дутьевого режима, интенсивность доменной плавки поддерживались в пределах, обеспечивающих ровный ход печи, нормальное тепловое состояние и оптимальный шлаковый режим согласно заводской инструкции ТИ-102-132-2019.

Анализ технологических показателей работы доменных печей, выплавляющей ванадиевый чугун, показан в таблице №2.

Особенностью выплавки ванадиевых чугунов является образование в печи карбидов и карбонитридов титана, образование которых происходит даже при холодном ходе печи. При этом потери чугуна с карбидами и карбонитридами доходят до 10-15%.

Патентуемый железофлюс способствовал улучшению процесса шлакообразования в печи и снижал вязкость конечного доменного шлака, за счет чего достигалось улучшение разделения продуктов плавки на выпуске из печи и значительно уменьшились потери чугуна со шлаком.

Снижение вязкости доменного шлака происходило в связи с меньшим образованием в печи карбонитридов титана и гренали, что обусловлено благоприятным химическим составом железофлюса, его низкой температурой плавления (1260-1300°С) и хорошей жидкоподвижностью в расплавленном состоянии. Вязкость шлака снизилась с 0,28 до 0,20-0,22 Пас.

За счет снижения вязкости шлака достигалось улучшение разделения продуктов доменной плавки на выпуске из печи и значительно уменьшились потери чугуна со шлаком. В результате чего, выпуск чугуна по суткам на опытных плавках увеличился с 13800 т. до 14200 т.

Благодаря использовании предлагаемого для патентования магнезиального железофлюса, удалось достичь:

- удельный расход кокса снизился на 2,7 кг/т чугуна;

- улучшилась стабильность шлака по основности (САО/SiO2), а также стал более стабильным химический состав выплавляемого чугуна по содержанию V, Si, Mn;

- содержание серы в чугуне снизилось на 0,005%;

- вязкость шлака снизилась с 0,29 до 0,22-0,24 Па⋅, что обеспечило снижение концентрации металла в шлаке на выпуске из печи на 10-15%.

Таким образом, предложенное техническое решение полностью соответствует критерию "новизна". Анализ патентов и научно-технической литературы не выявил использования новых существенных признаков, используемых в предлагаемом изобретении, по функциональному назначению. Следовательно, предлагаемое изобретение соответствует критерию "изобретательский уровень".

| название | год | авторы | номер документа |

|---|---|---|---|

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО ЖЕЛЕЗОФЛЮСА | 2009 |

|

RU2410447C1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| Шихта для производства железорудного агломерата | 2023 |

|

RU2821213C1 |

| Шихта для производства железорудного агломерата | 2019 |

|

RU2722946C1 |

| Шихта для производства железорудного агломерата | 2020 |

|

RU2752794C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2021 |

|

RU2778807C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2020 |

|

RU2763838C1 |

| СПОСОБ ПРОИЗВОДСТВА ЖЕЛЕЗОРУДНОГО АГЛОМЕРАТА | 2005 |

|

RU2283354C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2003 |

|

RU2281976C2 |

| ЖЕЛЕЗОФЛЮС ВАНАДИЙСОДЕРЖАЩИЙ | 2009 |

|

RU2419658C2 |

Изобретение относится к черной металлургии, а именно, к производству комплексного магнезиального железофлюса для доменных печей. Шихта содержит известняк, твердое топливо, низкокремнистый железосодержащий материал в виде смеси аглоотсева, аспирационной и колошниковой пыли, шламов, железорудного концентрата, а также ванадиевого и стального конвертерных шлаков крупностью 0-10 мм, при этом в состав шихты дополнительно введен железомагнезиальный концентрат при следующем соотношении компонентов, мас. %: известняк - 4,0-21,0; твердое топливо - 1,0-7,0; железомагнезиальный концентрат - 4,0-20,0; низкокремнистая железосодержащая смесь – остальное. В качестве железомагнезиального концентрата использован концентрат обожженного сидероплезита Бакальского месторождения с массовой долей крупности более 10 мм и менее 0,1 мм соответственно 0-15% и 35-45%. Техническим результатом является получение магнезиального железофлюса повышенной прочности при обеспечении его оптимального состава для формирования жидкотекучего доменного шлака и улучшения технико-экономических показателей доменных печей. 3 з.п. ф-лы, 3 табл.

1. Шихта для производства магнезиального железофлюса, содержащая известняк, твердое топливо, низкокремнистый железосодержащий материал в виде смеси аглоотсева, аспирационной и колошниковой пыли, шламов, железорудного концентрата, а также ванадиевого и стального конвертерных шлаков крупностью 0-10 мм, отличающаяся тем, что в состав шихты дополнительно введен железомагнезиальный концентрат при следующем соотношении компонентов, мас. %:

2. Шихта по п. 1, отличающаяся тем, что в качестве железомагнезиального концентрата использован концентрат обожженного сидероплезита Бакальского месторождения.

3. Шихта по п. 1 или 2, отличающаяся тем, что использован железомагнезиальный концентрат с массовой долей крупности более 10 мм и менее 0,1 мм соответственно 0-15% и 35-45%.

4. Шихта по п. 1, отличающаяся тем, что в качестве низкокремнистой железосодержащей смеси использована смесь аглоотсева, аспирационной и колошниковой пыли, шламов, железорудного концентрата, а также ванадиевого и стального конвертерных шлаков крупностью 0-10 мм.

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО ЖЕЛЕЗОФЛЮСА | 2009 |

|

RU2410447C1 |

| Шихта для производства железорудного агломерата | 2019 |

|

RU2722946C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОФЛЮСОВАННЫХ ОКАТЫШЕТТ | 0 |

|

SU403733A1 |

| Способ получения марганецсодержащего комплексного флюса | 1990 |

|

SU1708893A1 |

| JP 2003306724 A, 31.10.2003 | |||

| Конструкционная литейная аустенитная стареющая сталь с высокой удельной прочностью и способ ее обработки | 2015 |

|

RU2625512C2 |

| UA 85653 C2, 10.02.2009. | |||

Авторы

Даты

2023-05-24—Публикация

2022-04-14—Подача