00

Изобретение относится к металлургии, в частности к разработке составов чугуна с шаровидной формой графита для отливок, работающих в условиях трения.

Известен чугун, содержащий, вес.% углерод 3,3-4,0; кремний 2,8-5,0, марганец 0,4-1,5; медь 0,45-1,0; магний 0,01-0,04; хром 0,05-0,2; никель 0,05-0,8; железо остальное 1

К недостаткам чугуна указанного состава следует отнести низкую износостойкость из-за наличия феррита в его структуре.

Наиболее близким по технической сущности и достигаемому результату к изобретению является чугун, содержащий, вес.%: углерод 2,8-4,ОJ кремний 2,2-4,0/ марганец 0,05-0,7) медь 0,4-1,0; кальций 0,03-0,25; магний 0,01-0,07; фосфор О,05-0,з; редкоземельные элементы О,.001-0,25; иттрий 0,005-0,25; хром 0,05-0,4; железо остальное 2. .

Недостаток известного чугуна заключается в том, что он, имея удовлетворительные свойства для поршневых колец тракторных двигателей малого сечения, при увеличении сечения отливки .имеет невысокую износостойкость , так как увеличивается количество феррита и пластина перлита становятся крупнее. Кроме того, данный чугун имеет высокую стоимость вследствие наличия дорогостоящих и дефицитных элементов, таких как никель, иттрий, хром, не обеспечивая при этом необходимые свойства в крупных сечениях отливок.

Целью изобретения является повышение износостойкости чугуна.

Поставленная цель достигается тем, что чугун, содержащий углерод, кремний, марганец, медь, кальций, магний, фосфор, церий и железо, содержит компоненты при следующем соотношении, вес.%:

2,8-4,0

2,8-4,0

0,8-2,0

1,0-1,5

0,03-0,10

0,03-0,15

0,3-0,6 0,01-0,10 Остальное

Сущность изобретения заключается в выборе рационального соотношения компонентов, при котором обесПечивается увеличение износостойкости чуГуна.

Это достигается следующим; более высоким содержанием марганца (0,82,0 против 0,05-0,7), что препятствует образованию феррита в толстых сечениях отливки и повышает твердост и износостойкость чугуна, так как более 1,2% наблюдается интенсивное образование карбидов; более высоким содержанием меди (1,0-1,5% против 0,4-1,0), что гарантирует получение перлитной структуры чугуна в литом состоянии при любом (в пределах изобретения) соотношении углерода, кремния и марганца; более высоким содержанием фосфора (0,3-0,6 против 0,050,3), что приводит к появлению в структуре чугуна включений фосфидной эвтектики и в сочетании с медью-фосфидов меди, повышающих износостойкость чугуна. Повышенное содержание магния обеспечивает получение графита шаровидной формы при повышенном содержании меди, обеспечивая тем самым необходимые прочностные и упругие свойства чугуна.

Отсутствие в составе чугуна никеля, иттрия и хрома уменьшает стоимость чугуна без ухудшения его свойств.

Введение силикокальция и ферроцерия в сочетании с магнием стабилизирует процесс модифицирования, снижает вероятность появления пластинчатого графита, улучшает форму графитовых включений, способствуя тем самым повышению механических свойств чугуна.

Для подтверждения оптимальности состава чугуна в индукционной печи выплавили три опытные плавки.

После доведения расплава чугуна до 1450-1470°С производили модифицирование расплава в герметизированном ковше емкостью 0,75 т. В качестве модификаторов применяли магний и ферроцерий (марки ФЦ). Расход магния и ферроцерия составляет 0,250,5% и 0,3-0,5 соответственно.

Продолжительность модифицирования равна 1,5-2,5 мин.

При переливе металла из автоклава в разливочный ковш на струю присаживали ферросилиций (марки СК 15i Заливку металла производили при 1360-1380 С.

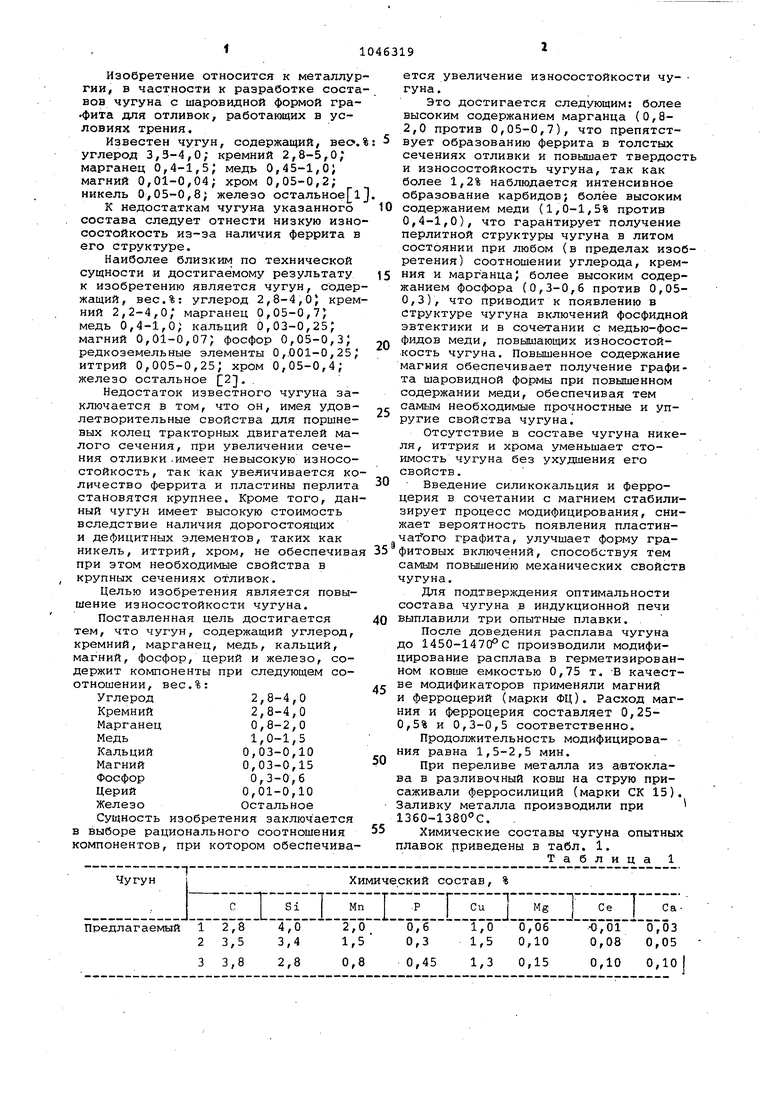

Химические составы чугуна опытных плавок приведены в табл. 1.

Таблица 1

31046319

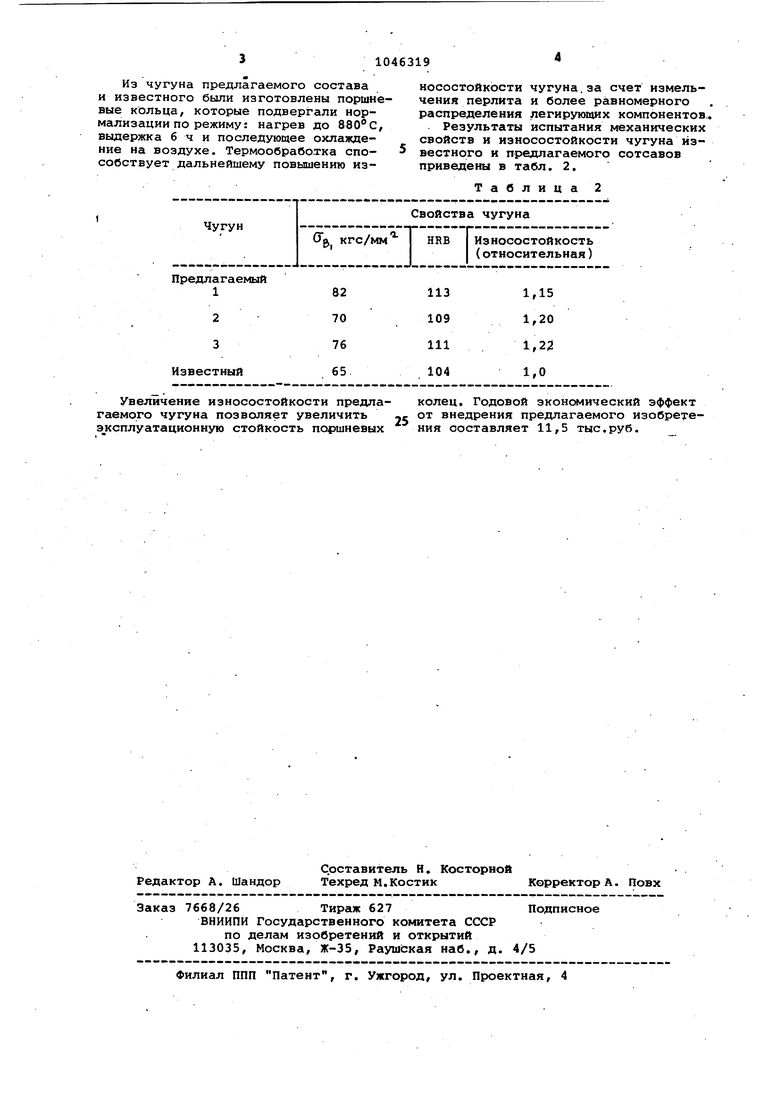

Из чугуна предлагаемого составаносостойкости чугуна.за счет иэмельи известного были изготовлены поршне-чения перлита и более равномерного

вые кольца, которые подвергали нор-распределения легирующих компонентов., мализации по режиму: нагрев до , Результаты испытания механических

выдержка б ч и последующее охлажде-свойств и износостойкости чугуна йзние на воздухе. Термообработка спо- 5 вестного и предлагаемого сотсавов

собствует дальнейшему повышению из-приведены в табл. 2.

Таблица2

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2401316C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2016 |

|

RU2627316C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2419666C1 |

| ВЫСОКОПРОЧНЫЙ АНТИФРИКЦИОННЫЙ ЧУГУН | 2007 |

|

RU2337996C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2401317C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2416660C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2445389C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2013 |

|

RU2526507C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451099C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2445388C1 |

ЧУГУН, содержащий углерод, кремний, марганец, медь, кальций, магний, фосфор, церий и железо, о тличающийся тем, что, с целью повышения износостойкости, он содержит компоненты при следующем соотношении, вес.%: Углерод2,8-4,0 Кремний2,8-4,0 Марганец 0,8-2,0 Медь . 1,0-1,5 Кальций0,03-0,10 Магний0,03-0,15 0,3-0,6 Фосфор 0,01-0,10 Церий Железо Остальное

Увеличение износостойкости предлагаемого чугуна позволяет увеличить эксплуатационную стойкость поршневых колец. Годовой экономический эффект от внедрения предлагаемого изобретения составляет 11,5 тыс.руб.

Авторы

Даты

1983-10-07—Публикация

1982-02-18—Подача