Изобретение относится к литейному производству, а именно к изысканию износостойкого чугуна с шаровидным графитом для производства деталей машин и оборудования, подвергающихся абразивному износу, например, футеровки смесителей и др.

Известен износостойкий чугун с шаровидным графитом, содержащий, мас.%: углерод 3,8-4,5; кремний 2,5-4,5; ванадий 3,5-4,5; медь 0,1-1,5; никель 0,1-2,0; марганец до 0,8; сера до 0,1; фосфор до 0,15; хром до 0,1; магний до 0,05; РЗМ до 0,05; железо - остальное [1].

Известен износостойкий чугун с шаровидным графитом, выбранный в качестве прототипа по содержанию входящих компонентов и имеющий следующий состав, мас.%: углерод 2,8-4,0; кремний 1,5-3,5; ванадий 3,0-8,0; медь 0,2-0,8; никель 3,0-5,0; марганец 0,2-1,0; магний 0,02-0,1; алюминий 0,1-0,4; церий 0,03-0,2; кальций 0,05-0,2; бор 0,2-0,4; железо - остальное [2].

Указанный износостойкий чугун с шаровидным графитом, литая металлическая основа которого содержит карбиды ванадия и мартенсит, обладает недостаточной абразивной стойкостью при изготовлении асфальта и бетона.

Задачей предложенного изобретения является создание износостойкого чугуна с шаровидным графитом с более высокой твердостью в литом состоянии для работы в условиях абразивного изнашивания.

Технический результат, достигаемый при реализации предложенного технического решения, состоит в повышении абразивной стойкости чугуна в литом состоянии за счет образования в его структуре твердых карбидов хрома, которые совместно с карбидами ванадия существенно повысят твердость сплава, предназначенного для изготовления износостойких отливок, например футеровок.

Указанный технический результат обеспечивается тем, что в предложенном износостойком чугуне с шаровидным графитом, содержащем: углерод, кремний, марганец, никель, бор, ванадий, медь, алюминий, церий, магний, кальций, серу, фосфор, железо, дополнительно введен хром при следующем соотношении компонентов, мас.%: углерод 3,0-4,6; кремний 1,5-3,5; марганец 0,2-0,8; никель 3,0-5,0; бор 0,06-0,40; ванадий 3,0-6,0; медь 0,2-0,8; алюминий 0,1-0,7; церий 0,02-0,20; магний 0,02-0,08; хром 4,0-6,0; кальций 0,06-0,80; сера 0,01-0,03; фосфор 0,02-0,08; железо - остальное.

Введение в состав предложенного чугуна хрома способствует образованию твердых карбидов хрома типа Cr7C3, благодаря которым повышается стойкость чугуна в условиях абразивного изнашивания.

Добавка в состав предложенного чугуна хрома менее 4% способствует образованию карбидов хрома типа Cr3C, твердость которых по сравнению с твердостью карбидов хрома типа Cr7C3 в 1,5 раза меньше. Увеличение содержания хрома свыше 6% способствует образованию повышенного количества карбидов хрома, в результате чего повышается твердость, но одновременно с этим снижаются прочностные характеристики чугуна.

Уменьшение содержания ванадия в составе предложенного чугуна с 8 до 6% позволяет снизить количество карбидов ванадия, благодаря чему появляются условия выделения в металлической основе чугуна структурно-свободного углерода в виде графита пластинчатой формы, а ввод в расплав чугуна сфероидизирующих модификаторов в виде магния, церия и кальция способствует получать графит шаровидной формы, благодаря этому существенно повышаются прочностные характеристики чугуна.

Наличие в металлической основе предложенного чугуна включений графита шаровидной формы в количестве менее 0,5% способствует образованию аустенитной структуры чугуна, которая по сравнению с мартенситной структурой менее износостойкая в условиях абразивного изнашивания. Увеличение количества включений графита шаровидной формы более 2,2% способствует образованию трооститной структуры чугуна, у которой износостойкость меньше, чем у аустенитной структуры.

Наличие в металлической основе предлагаемого чугуна связанного углерода в количестве менее 0,4% способствует образованию аустенитной структуры чугуна, которая по сравнению с мартенситной структурой менее износостойкая в условиях абразивного изнашивания. Увеличение концентрации связанного углерода более 3,7% способствует образованию большого количества включений твердых карбидов ванадия и хрома, что ведет к существенному снижению прочности и, соответственно, абразивной стойкости чугуна.

Плавку износостойкого чугуна предложенного состава проводят в индукционных или дуговых электропечах с использованием стандартных шихтовых материалов. Легирующие элементы - никель, медь, хром вводят в металлозавалку. После расплавления шихты и перегрева чугуна до 1480-1550°С на зеркало расплава вводят марганец, ванадий, бор и кремний. Затем присаживают алюминий и кальций (в виде 20%-ного силикокальция). Магний в составе сфероидизирующей присадки, а также церий в виде ферроцерия помещают на дно разливочного ковша перед выпуском жидкого металла из печи.

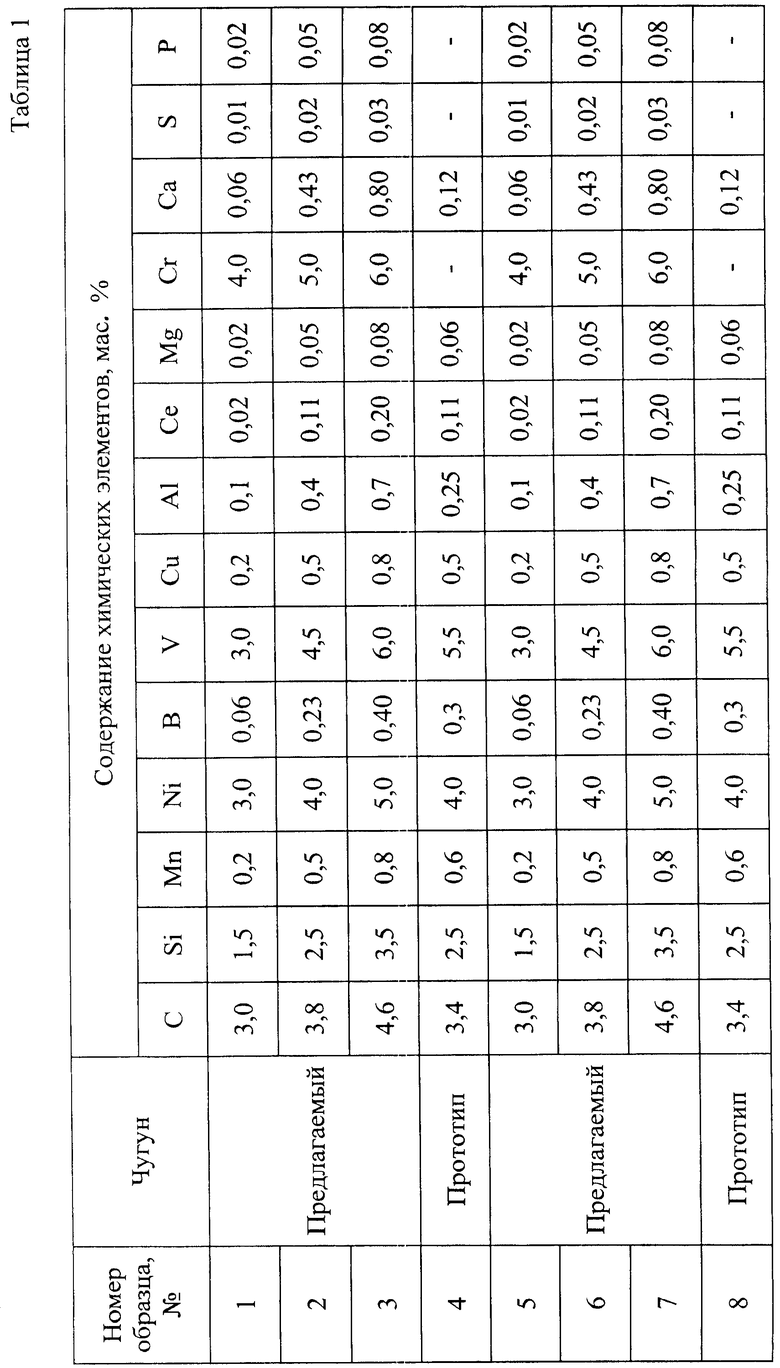

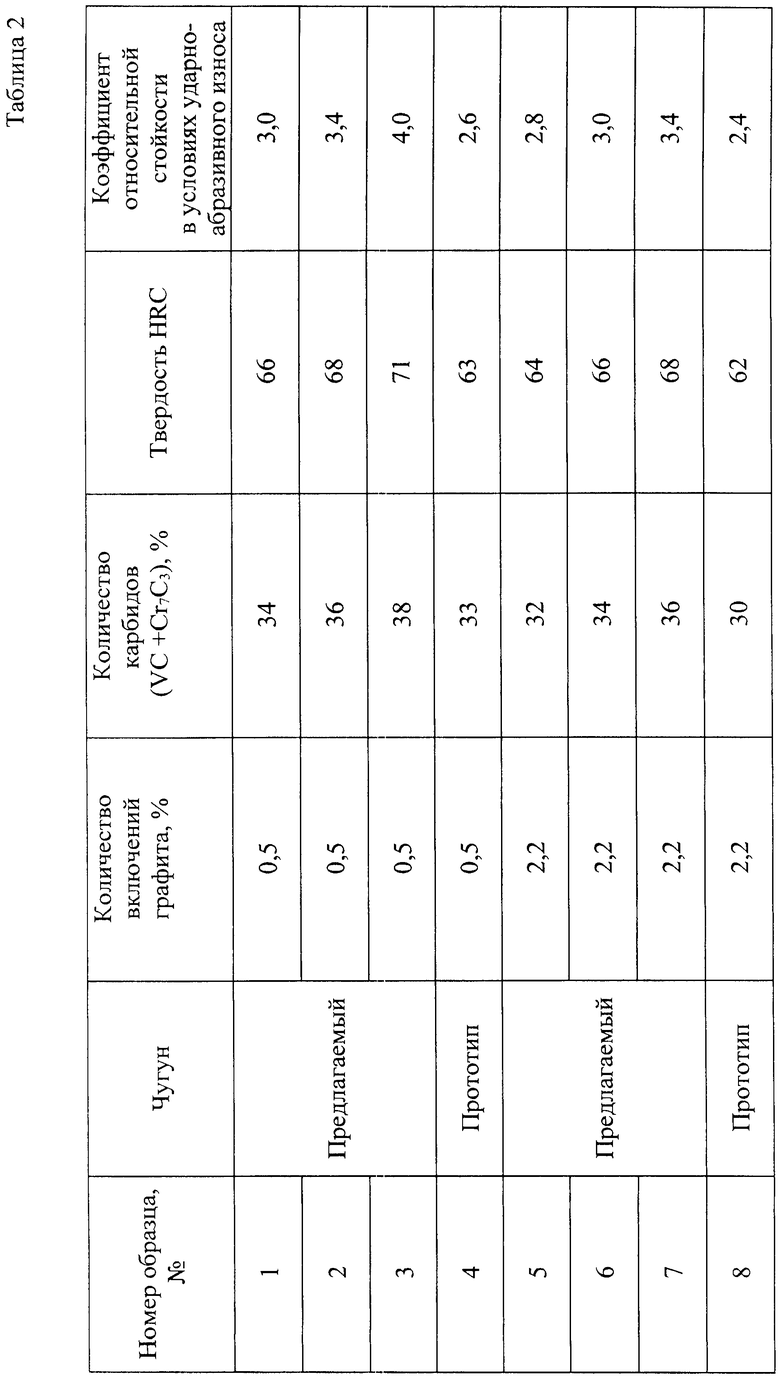

В таблице 1 приведен химический состав известного и предложенного чугунов. В таблице 2 приведены количество включений графита и карбидов ванадия и хрома, значение твердости и износостойкости в условиях абразивного изнашивания.

Техническим результатом, как видно из данных таблицы 2, являются более высокая твердость (64-71 HRC) и относительная износостойкость (2,58-4,0) предлагаемого чугуна в сравнении с прототипом в литом состоянии.

Твердость по Роквеллу определяли в соответствии с ГОСТ 9013-59.

Испытания на абразивный износ осуществляли по методу Хрущева М.М. на абразивной шкурке марки 14А5НП603 ГОСТ 6456-82, предварительно зафиксированной на поверхности цилиндрического барабана, закрепленного в патроне токарного станка.

Износостойкость в условиях абразивного изнашивания определяли по потере массы образцов (⌀3×15 мм).

Эталонный (Ст.20) и испытуемый образцы устанавливали в специальной державке таким образом, чтобы в процессе испытаний они контактировали каждый со свежей поверхностью абразивной шкурки. Номинальная нагрузка на испытуемые образцы при трении составляла 10 кг/см2. Скорость трения образцов составляла 25 м/мин, а длина их пути по поверхности абразивной шкурки - 85 м.

Объемное количество карбидной фазы и включений графита в структуре чугуна подсчитывали планиметрическим методом в трех полях и методом случайных секущих при 500-кратном увеличении на микроскопе МИМ-8.

Применение предлагаемого износостойкого чугуна с шаровидным графитом для отливок смесителей, используемых для приготовления асфальта и бетона, позволяет существенно (на 30-40%) увеличить их срок эксплуатации.

Источники информации

1. А.с. СССР №322394, С22С 37/00, 1971.

2. Патент RU №2401316 С1, С22С 37/04, 10.10.2010, Бюл. №28.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2445388C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451099C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2448183C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2451100C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2013 |

|

RU2511213C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН С ШАРОВИДНЫМ ГРАФИТОМ | 2013 |

|

RU2526507C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2011 |

|

RU2465362C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2416660C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2010 |

|

RU2419666C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2401317C1 |

Изобретение относится к области литейного производства и, в частности, к износостойким чугунам с шаровидным графитом. Может использоваться для производства отливок для смесителей, подвергающихся абразивному износу. Износостойкий чугун с шаровидным графитом содержит, мас.%: углерод 3,0-4,6; кремний 1,5-3,5; марганец 0,2-0,8; никель 3,0-5,0; бор 0,06-0,40; ванадий 3,0-6,0; медь 0,2-0,8; алюминий 0,1-0,7; церий 0,02-0,20; магний 0,02-0,08; хром 4,0-6,0; кальций 0,06-0,80; сера 0,01-0,03; фосфор 0,02-0,08; железо - остальное. Чугун обладает высокой стойкостью в условиях ударно-абразивного износа. 1 з.п. ф-лы, 2 табл.

1. Износостойкий чугун с шаровидным графитом, содержащий углерод, кремний, марганец, никель, бор, ванадий, медь, алюминий, церий, магний, кальций, серу, фосфор, железо, отличающийся тем, что он дополнительно содержит хром при следующем соотношении компонентов, мас.%:

2. Износостойкий чугун по п.1, отличающийся тем, что он содержит структурно-свободный углерод в виде включений графита шаровидной формы в количестве 0,5-2,2% и связанный углерод в количестве 0,4-3,7%.

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2009 |

|

RU2401316C1 |

| ИЗНОСОСТОЙКИЙ ЧУГУН | 2003 |

|

RU2234553C1 |

| Устройство для аспирации разгрузочной тележки конвейера | 1986 |

|

SU1384794A1 |

| Планиметр | 1928 |

|

SU14655A1 |

| ЭЛЕКТРОИНДУКЦИОННАЯ ТЕРМИЧЕСКАЯ ОБРАБОТКА КОНЦА ТРУБЧАТОГО МАТЕРИАЛА | 2007 |

|

RU2428821C2 |

Авторы

Даты

2012-03-20—Публикация

2010-12-17—Подача