о4

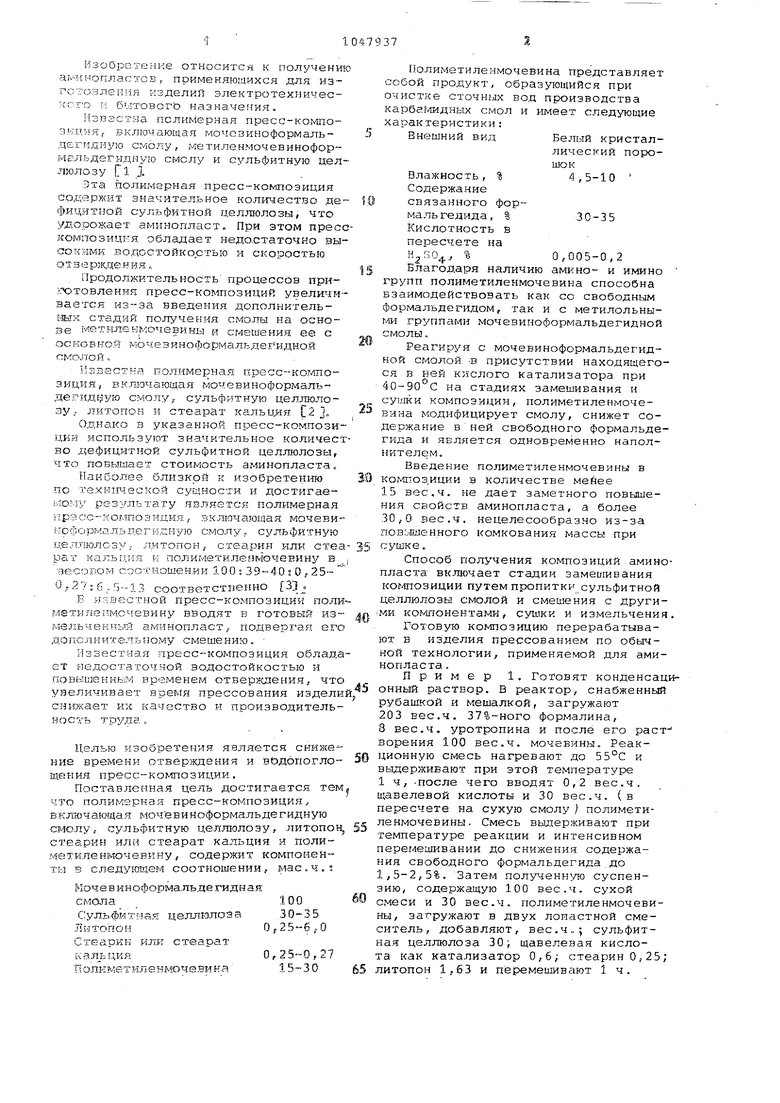

;о ы изобретение относится к получени аг-ннопластсв г применяющихся для изгстоэлен15я изделий электротехнического к блтовогь назначения. Извэстна полимерная пресс-компо3Kin-3H|- включающая мочезиноформальдегкдиую смолу, метилен.мочевинофорр ельдегндную смолу и сульфитную цел люлозу Cl J. Эта полимерная пресс-коглпозиция содержит значительное количество де Фицитьтой сульфитной целлюлозы, что удорожает аминопласт. При этом прес композиция обладает недо.статочно вы сокими водостойкостью и скоростью Q т 3 е р;к,це н и я . Продолжительность процессов при:Х)Товления пресс-композиций увеличи вается из--за введения дополнктельE-4JK стадий получения смо.пы на оснозе метиленмочевины и смешения ее с осг-ювной мочевиноформальдегидной смолой, И вестна полимерная пресс-композиция, вк.шочающая мочевиноформалг- дегидЕ;|ую с -1олу, сульфитную целлюлозу- литопон и стеарат кальция Однако S указанной пресс-компози ции используют значительное количес во дефицитной сульфитной целлюлозы, что повышает стоимость аминопла.ста. Наиболее близкой к изобретению по технической сущности и достигаемому результату является полимерная прэс;с-ко лпозиция, вклмчагогаая мочеви коформаль дегидную смолу , сульфитную це,;тт ьэлозу; литопон, стеарин или сте рат кальЕлнл и полиметилегнмочевину в весовом соотношении 100; 39-40; О , 25- 3.27:6 ,.G-13 соответственно 33 В известной пресс-композиции пол мети7 енмсчевину вводят в готовый из -1ельчекный аминопласт, подвергая ег д о п с л н и т е л ь п о .1 у смешению. Известная пресс-композиция облад ет недостаточной водостойкостью н повышенным временем отвер ц1ения, что увеличивает время прессования издел cHJDixaeT их качество и производитель жзсть труда. Целью изобретения является сниже ние времени отверждения и вОдопоглощегния пpecc-кo пoзиции. Поставленная цель достигается тем что полимерная пресс-композиция, в ключ ающая моче в и ноформальда г ндную смолу, сульфитную целлюлозу, литопо стеарин или стеарат кальция и полиметиленмочевину, содержит компоненты 3 следующем соотношении, мас.ч, Моченинофопмальдегидная смол а 100 С у ль фи т -J ая ц еллюл о за30-35 Л и топ о нО у 2 f О Стеарин илк стеарат к ал ь ци я0, 2 5 - О , 2 7 Полкметклекмочевика15 30 Полиметиленмочевина представляет собой продукт, образующийся при очистке CTO4HtJx вод производства карбамидных смол и i-меет следующие характеристики: Внешний вид Белый кристаллический порошокВлажность, % 4,5-10 Содержание связанного форма ль гед ида. % 30-35 Кислотность в пересчете на HjSO,, %0,005-0,2 Благодаря наличию амино- и имино групп полиметиленмочевина способна взаимодействовать как со свободным формальдегидом, так и с метилольными группами мочевиноформальдегидной смолы.. Реагируя с мочевиноформальдегидной смолой -В присутствии находящегося в ней кислого катализатора при 40-90С на стадиях замешивания и сушки КОМПОЭИ1ДИИ, полиметиленмочевина модифицирует смолу, снижет содержание в ней свободного формальдегида и является одновременно наполнителе;м. Введение полиметилеимочевины в композ.иции в количестве мейее 15 вес.ч. не дает заметного повышения свойств аминопласта, а более 30,0 вес.ч. нецелесообразно из-за пов:-.иенного комкования массы при сушке. Способ получения композиций аминопласта. включает стадии замешивания композиции путем пропитки сульфитной целлюлозы смолой и смешения с другими KOJvinoHeHTaNm, сушки и измельчения. Готовую композицию перерабатывают в изделия прессованием по обычной технологии, применяемой для аминопласта . Пример 1. Готовят конденсационный раствор. В реактор, снабженный рубашкой и мешалкой, загружают 203 вес.ч. 37%-ного формалина, 8 вес.ч. уротропина и после его раст ворения 100 вес.ч. мочевины. Реакционную смесь нагревают до 55°С и вьщерживают при этой температуре 1 ч, -после чего вводят 0,2 вес.ч. щавелевой кислоты и 30 вес.ч. (в пересчете на сухую смолу ) полиметиленмочевины. Смесь выдерживают при температуре реакции и интенсивном перемегливании до снижения содержания свободного формальдегида.до 1,5-2,5%. Затем полученн ло суспензию, содержащую 100 вес.ч. сухой смеси и 30 вес.ч, полиметиленмочевины, загружают в двух лопастной смеситель, добавляют, вес.ч,.; сульфитна.яЕ цел.люлоза 30; щавелевая кислота как ката.пизатор 0,6; стеарин 0,25; литопон 1,63 и перемешивают 1 ч. Полученную композицию высушивают под вакуумом при t 60-85С в течение 5 ч. Сухую композицию, характеризующуюся содержанием влаги до 3%, метилольных групп 8-10%, направляют на измельчение в шаровую мельницу, которое ведут 4 ч. Затем измельченн КОМПОЗИЦ1ПО просеивают. Пример 2. В реакторзагружают 195 вес.ч. 37%-ного раствора формалина, добавляют. 8,5 вес.ч. уротропина, затем 100 вес.ч. мочеви ны. Полученный раствор при интенсив ном перемешивании нагревают до и выдерживают при этой температуре 1 ч, после чего вводят 0,3 вес.ч. .щавелевой кислоты. Смесь выдерживаю при температуре реакции до содержания свободного формальдегида 1-2%. Полученный конденсационный раствор загружают в смеситель в количестве 100 вес.ч. в пересчете на сухой вес , добавляют, вес.ч.: сульфитная целлюлоза 32,5; щавелевая кислота в качестве катализатора 0,4 полиметиленмочевина 21; литопон 0,25 стеарат кальция 0,8, и перемешивают 1 ч. Сушку ведут под вакуумом при 60-85с в течение 6 ч. Сухую композицию, характеризующуюся содержанием влаги до 3% и метилольньхх групп 6,5-9%, направляют на измельчение в шаровую мельницу, которое проводят 4,5 ч. Измельченную компо зицию просеивают. Пример З.В реактор загружают 200 вес.ч. 37%-ного формалина, добавляют 7,0 вес.ч. уротропина, затем 100 вес.ч. мочевины. Смесь нагревают до 45°С и при перемешивании выдерживают при этой температуре 1 ч, после чего вводят 0,15 вес.ч. щавелевой кислоты. Перемес продолжают до получения содержания свободного формальдегида 2,5-3%. Полученный конденсационный раствор загружают в смеситель в-количестве 100 вес.ч. смолы (в пересчете на сухой вес ), добавляют, вес.ч.; сульфитная целлюлоза 35; полиметиленмочевина 15, щавелевая кислота как катализатор 0,45, литопон 6,0; стеарин 0,27, и перемешивают 1,5 ч, сушку ведут 6,5 ч. Сухую композицию, характеризующуюся содержанием влаги до 3,0% и метилольйых групп 9-11%, измельчают в шаровой мельнице 4,5 ч, затем просеивают. В таблице приведены свойства предлагаемых пресс-композиций в сравнении с известной.

| название | год | авторы | номер документа |

|---|---|---|---|

| Полимерная пресс-композиция | 1979 |

|

SU834032A1 |

| КОМПОЗИЦИЯ для АМИНОПЛАСТА | 1973 |

|

SU391153A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АМИНОПЛАСТОВ | 1992 |

|

RU2044743C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОЧЕВИНОФОРМАЛЬДЕГИДНЫХ | 1973 |

|

SU384843A1 |

| Состав для очистки пресс-форм | 1989 |

|

SU1707032A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДНЕВНЫХ ФЛУОРЕСЦЕНТНЫХ ПИГМЕНТОВ | 2000 |

|

RU2191796C2 |

| Полимерная пресс-композиция | 1985 |

|

SU1346645A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОРЕАКТИВНЫХ СМОЛ | 1972 |

|

SU332104A1 |

| Способ получения прессовочных порошков | 1939 |

|

SU61134A1 |

| СПОСОБ ПОЛУЧЕНИЯ АМИНОПЛАСТОВ | 1971 |

|

SU293020A1 |

ПОЛИМЕРНАЯ ПРЕСС-КОМПОЗИЦИЯ, включающая мочевиноформальдегидную смолу, сульфитную целлюлозу, литопон, стеарин или стеарат кальция и полиметиленмочевину,отличающая с я тем, что, с целью снижения времени отверждения и водопоглощения пресс-композиции, она содержит компоненты в следующемсоотношении, мае.ч. Мочевиноформальдегидная смола100 Сульфитная целлюлоза 30-35 Литопон0,25-6,0 Стеарин или стеарат кальция0,25-0,27 Полиметиленмочевина 15-30,0 «Л с

Текучесть по Ра135шигу, мм

Насыпная плотность, г/см 0,33

Время выдержки при прессовании конусного стаканчика, с

Водопоглощение,

%0,80

Температура размягчения при изгибе,°С

129

Ударная вязкость,

кгс-см/см 27,8

Напряжение при статическом изгибе, кгс/см2955

100-130

145

0,30-0,31

0,32

0,33

80

70

1,8-2,0

1,2

0,90

110-115

125

6-7

7,1

800-850

821

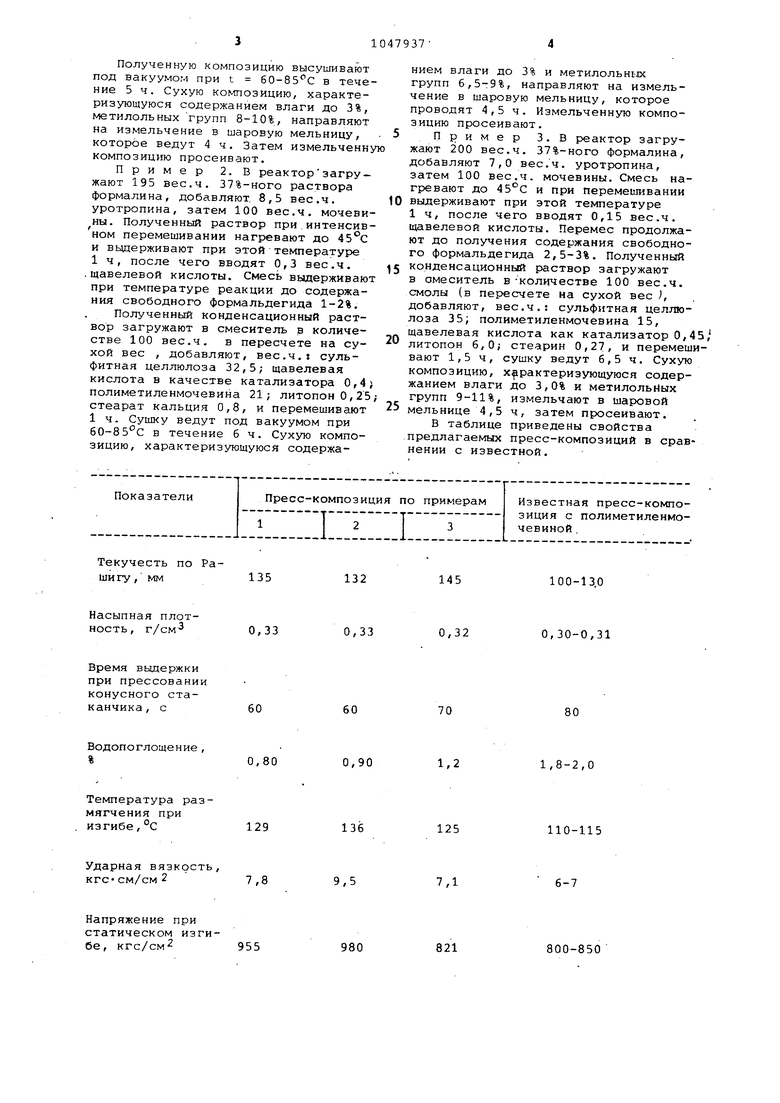

0,55

Усадка, %

0,56

12

1,4 103 1,2,-10

Стойкость к кипя-, Вьщержи- Вьадержи- Выдержищей водевает веет вает

100

105

Введение полиметиленмочевины на стйдии замешивания композиции в количестве 15,0-30fO вес.ч. на 100 вес.ч. мочёвиноформальдегидной смолы и 30-35 вес.ч. сульфитной целлюлозы обеспечивает модификацию смолы и уплотнение наполнителя за счет распределения мелгсокристаллической полиметиленмочеч ЗИНЫ Между волокнами целлюлозы.

Продолжение таблицы

0,60

0,6-1,0

12

1-f

5 -10

Выдерживает

110

120-130

Е результате модификации повышается в 1,5-2,5 раза водостойкость материала, на 10-30% снижается время отверждения образцов и здёлий , что дает возможность повысить производительность .труда при переработке аминопластов в изделия.

Кроме того; готовый аминопласт получается более плотной консистенции, меньше пылит при переработке, что улучшает условия труда,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения прессовочных порошков | 1939 |

|

SU61134A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| и др | |||

| Утилизация метиленмочевины при очистке сточных вод от формальдегида | |||

| - Пластические массы, М., 1979, 10, с.62 (прототип) | |||

| ; | |||

Авторы

Даты

1983-10-15—Публикация

1982-02-15—Подача