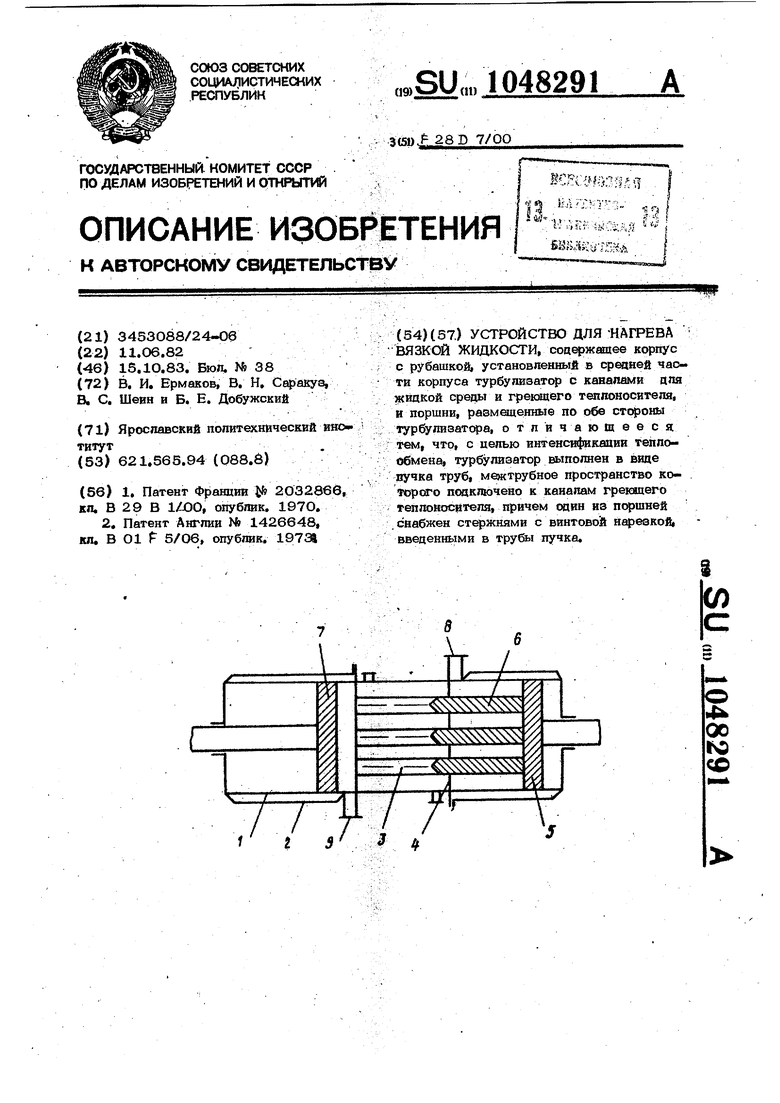

Изобретение относится к устройствам для смешения и нагрева вязких жидкостей и может найти применение в нефтехимической промышпенности. Известно устройство дпя нагрева вязкой жидкости, содержащее корпус с рубаш , КОЙ крышку и движущийся в корпусе по|эшень с отверстиями. Вязкая жидкость . продавливается через отвестия поршня пр его возвратно-поступательном движе«. НИИ с 1 З . Недостатком устройства является низкая скорость нагрева вязкой жидкости через стенку корпуса, так как поверхност корпуса мала и отсутствует: перемешивание жидкости у тепдообменной повернос ти,, , . . Известно также устройство для нагрева вязкой жидкости, содержащее корпус с рубашкой и расположенный В нем поршень, состоящий из двух дисков с отверс тиями плотно придегакяцих друг к другу. При перемещении поршня материал продавливается через отвестия, перемешиваясь. При повороте одного из дисков отвер стия перекрываются и материал поршнем выдавлибается из смесителя . Однако для устройства характерна низкая скорость нагрева ж кости, связанная с тем, что поверхность теплооч дачи корпуса мала.j Наиболее близким кпредлагаемому является устройство для нагрева вязкой жидкости, содержащее корпус с рубашкой установленный в средней части корпуса турбулизатор с каналами для жидкой среды и греющего теплоносителя и поршни, размешенные по обе стороны турбулизатора 3 J. В качестве турбулизатор а служит перфорированный диск, При поочередном движении поршней вязкая жидкость продавливается через отвестия перфорированного диска. Для интенсификации теплоотдачи в перфориро- ванном диске выполнены каналы для под. вода теплоносителя. Недостатками устройства являются сложная конструкция фильерной плиты (перфорированного диска), низкая интенсивность теплоподвода из-за большого термического сопротивления перфорирован ного диска, а также низкая интенсивность:подвода теплоты к вязкой жидкости. «фоходящей через отверстия перфорирован ного диска. Жидкость в узких каналах движется в ламинарном режиме, обновпения пристенного слоя жидкости не происходит, поэтому коэффициент теплоотдачи в каналах низкий, а соответственно низкое среднее значение коэффициента теплоотдачи для всей поверхности. Цепь .изобретения - интенсификация, теплообмена. Указанная цель достигается тем, что в устройстве для нагрева вязкой жидкости, содержащем корпус с рубашкой, установленной- в средней части корпуса турбулизатор , с каналами для жидкой среды и грекщего теплоносителя и поршни, размещенные по обе стороны турбулизатора; последний выполнен в виде пучка труб, межтрубное пространство которого подключено к каналам греющего теплоносителя, причем один из поршней снабжен стержнями с винтовой нарезкой, введенными в трубы пучка. На чертеже схематически изображено Предлагаемое устройство, В корпусе 1 с рубашкой 2 установлен в средней его части турбулизатор в виде пучка труб 3 закрепленный в трубных дисках 4, В корпусе 1 соосно установлены также поршень 5 с укрепленными на нем стержнями 6 с винтовой нарезкой и поршень 7, Патрубок 8, установленный на корпусе 1, спужит для ввода жидкости, патрубок 9 для вывода жидкости. Устройство работает следукяцим образом,. , , Цикл смешения и нагрева порции полимерной композиции начинается с положения, когда оба поршня 5 и 7 прижаты к пучку труб 3. Ввод композиции осуществляется по патрубку 8 при ходе вправо : поршня 5. Левый поршень 7 при вводе полимерной композиции остается нанеподвижным. Нагрев вязкой жидкости осуществляется при одновременном движении поршней 5 и 7 поочередно влево и вправо. Вязкая жидкость при этом передавливается через пучок труб 3 также поочередно влево и вправо. Пристенный слой жидкости на стенке корпуса 1 обновляется при каждом ходе поршня 5 и 7, Обновление пристенного слоя жидкости в трубках 3 осуществляется стержнями 6 с винтовой нарезкой, выполненными из пластмассы (полиэтилен, фторопласт и т.д. ), которые, плотно входят в трубки 3 без еакпинований благодаря гибкости стержней 6, Наличие винтовой нарезки на стержнях 6 позволяет осуществлять обновление пристенного слоя жидкости на всей длине трубок 3-, Для-этого необходимо, чтобы ход поршня 5 й.ш равен или

превышал шаг винтовой нарезки стержней 6, Винтовая,, нарезка позволяет также вы- теснять жидкость из правой половины корпуса 1 при движении поршня 5 влево. Для повышения гибкости стержни 6 выпоп нены полыми, а полость с двух сторон . закрыта заглушками (не показаны).

Длина стержней б равна длине трубок 3, Это позволяет полнее вытеснять жидкость из устройства, когда поршни 5 и 7 вплотную подводятся к трубным дискам 4 Ход поршней 5 и 7 меньше длины стержней 6 для того, чтобы в крайнем правом положении поршня 5 стержни 6 не выходили из трубок 3. Для точной центровки

концов стержней 6 в трубках 3 при крайнем правом положении поршня 5 винтовая нарезка стержней 6 выполнена трехзаход- ной.

Цикл смешения и нагрева заканчивается остановкой поршня 5 в крайнем левом положении, т, е. вплотную к трубам 3. При движении поршня 7 вправо нагретая вязкая жидкость выдавливается по патрубку 9.

Использование изобретения повышает турбулизацию нагреваемой жидкости, снижает термическое сопротивление устройства и интенсифицирует теплообмен в целом.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ТЕРМООБРАБОТКИ ВЯЗКИХ ЖИДКОСТЕЙ | 1989 |

|

SU1805570A1 |

| Трубопроводный подогреватель | 1987 |

|

SU1448165A1 |

| ТРУБЧАТЫЙ ПОДОГРЕВАТЕЛЬ | 2004 |

|

RU2256846C1 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1999 |

|

RU2178132C2 |

| ТЕПЛООБМЕННЫЙ ЭЛЕМЕНТ | 1993 |

|

RU2037119C1 |

| Теплообменный элемент | 1983 |

|

SU1112194A2 |

| ТЕПЛООБМЕННАЯ ТРУБА | 2002 |

|

RU2231007C2 |

| Теплообменный элемент | 1981 |

|

SU989302A1 |

| ТРУБЧАТЫЙ ПОДОГРЕВАТЕЛЬ | 2017 |

|

RU2655096C1 |

| СПОСОБ ПОВЫШЕНИЯ ЭФФЕКТИВНОСТИ ТЕПЛООБМЕННОГО ЭЛЕМЕНТА | 2012 |

|

RU2537643C2 |

) УСТРОЙСТВО ДЛЯ-НАГРЕВА ВЯЗКОЙ ЖИДКОСТИ, соцержшцее корпус с рубашкой установпенный в средней части корпуса турбупизат р с каналами дпя жидкой среды и тлеющего теплоносителя, и поршни, размаценные по обе стсфоны турбулизатора, о т л и ч а ю Ш е е с я тем, что, с целью интенсификации теплообмена, турбулизатор выполнен в виде пучка труб, межтрубное пространство которого подключено к каналам греющего теплоносителя, причем один из . снабжен стержнями с винтовой нарезкой введенными в трубы пучка. 00 ю ф

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| УСТАНОВКА УТИЛИЗАЦИИ ТЕПЛОТЫ УХОДЯЩИХ ГАЗОВ | 1991 |

|

RU2032866C1 |

| Солесос | 1922 |

|

SU29A1 |

| Способ утилизации отработанного щелока из бучильных котлов отбельных фабрик | 1923 |

|

SU197A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| СПОСОБ ОБРАБОТКИ АМПУЛ | 1927 |

|

SU19738A1 |

Авторы

Даты

1983-10-15—Публикация

1982-06-11—Подача