х

Иэо0ретение относится к полученшо гидрофобных дисперсных материалов , в частности окислов металлов и неметаллов, солей, неорганических волокон, порошкообразных металлов и т. п., .содержащих на поверхности 5 4-Нвовязи, и может быть использовано в производстве взрывчатых веществ, различных полимерных композиций и т.д. .

Известен способ получения гидрофобных дисперсных кремнеземов, включающий модифицирование высокодисперс ной аморфной двуокиси кремния-аэросила-парами алкилгидридхлорсиланов при 220-250°G в токе инертного газа 1 .

Однако концентрация 54-НсСвязей на поверхности гидрофобного кремнезема, полученного по этому способу/ недостаточно высока (не превьЕйает 0,7 ммоль/г5407) .

Кроме того, выделяется хлористый водород в процессе обработки кремнезема алкилхлорсиланами. Хлористый водород способен в ряде случаев вступать в химическую реакцию с обрабатываемой поверхностью и в некоторых случаях даже разрушать исход,ные материалы, резко ухудшая их .эксплуатационные свойства. ; , Наиболее близким к предлагаемому по технической сущности и достигаемому результату является способ получения гидрофобных дисперсных мате- риалов, включающий обработку полиэтилгидридсилоксанами (например, ГКЖ-94) в органических рйстворителях .

Однако известным способом не удается получить на поверхности кремнекислоты плотное гидридсилильнее покрытие с высоким содержанием 55i-H связей.Кроме того,обработка раст- , вором этилгидридсилоксановой жидкости не способствует образованию прочной пленки в связи с тем,что указанная жидкость содержит олигомеры с алым молекулярным весом.

Цель изобретения - улучшение технсшогических характеристик получаемых продуктов за счет повышен ия содержания 51-Н связей.

.Поставленная цель достигается способом получения гидрофобного дисерсного материала,включающим; обаботку этилгидридсилоксанами в рганическом растворителе с повлеующей термообработкой, -в качестве тилгидридсилоксана используют политилгидридсилоксановый полимер с олекулярньм весом 220 0-24000, а ермообработку ведут при 80-130°С в ечение 0,5-1 ч.

Способ осуществляют следующим бразов.

Навеску гидрофобизуемого вещеста загружают в раствор полиэтилгидридсилоксанового п.олимера в органическом растворителе при перемешивании.

Рас,твор отделяют, а полученный продукт высушивают при 80-130 С в течение 0,5-1 ч для закрепления полимерного покрытия.

Способ позволяет получать гидрофобные дисперсные материалы с повышенным, числом 5 -Н«связ й на поверности. При этом понижение температуры менее 80°С и уменьшение времени термообработки менее 0,5 ч ведет к понижению гидрофобности получаемого продукта. Повышение температуры свыше 130°С и увеличение времени термообработки более 1 ч приводи к снижению количества Е51-Й связей на поверхности получаемого продукта. К снижению количества связей на поверхности полученного продукта ведет и использование полиэтилгидридсилоксана с молекулярным весом менее 22000. Применение полиэтилгидридсилоксанового полимера с молекулярным весом свыше 24000 технологичес.ки затруднено, так как с увеличением молекулярного веса полимера снижается его растворимость в Ьрганичес.ких растворителях.

Пример 1, 40 г окиси железа(ре2О) загружают в 140 мл .бензольного раствора полиэтилгидридсилоксанового полимера с молекулярным весом 22000-24000 с концентрацией 4+0,.% при перемешивании механической мешалкой со скоростью 100-, 1200 об/мин. Процесс нанесения полимера проводят в течение 25 мин, после чего раствор отфильтровывают, а полученный продукт высушивают при в течение 1ч.

После сушки количество летучих веществ не превышает 0,02%.

Содержание 51-Нг СВязей в полимерном покрыгии составляет 95+1% от исходного количества в полимере.

.Гидрофобнос ь полученного продукта определяют кипячением в деионизированной воде, гидрофобность равна 380 ч.

Содержание привитого полимера (прлвес) составляет 1,8% от веса исходного продукта (окиси железа)« k..

П р и ме р 2. 50 г азотно1 ислого аммония равнстлерно загружают в 175 лот толурльного раствора полиэтилгидридсилоксанового полимера с молакулярным весом 22000-24000 с концентрацией 3,2+0,3 вес.% при перемешивании со скоростью 100-120 об/мин, после чего соль отфильтровывают и высушивают при 110+5с в течение 30 мин.

После сушки количество летучих веществ не превьшает 0,02%. Содержание 5«-Н связей в полиме ном покрытии составляет 94+1% от исходного количества в полимере. Гидрофобность измеряют по методу определения скорости растворения в проточной воде. Скорость растворени исходной селитры 1ч, гидрофобизованной лолиэтилгидридсилоксановым полимером 100 ч. Привес составляет 1,5% от веса исходной соли. Пример 3. 30 г базальтовог штапельного волокна диаметром 1 мкм и длиной 3-6 мм с удельной поверхностью 5+1 загружают в 120 мл. толуольного раствора полиэтилгидрид силоксанового полимера с молекулярным весом 22000-24000 с концентрацией 3,2+0,2 вес.% при перемешивании со скоростью 100-120 об/мин. После перемешивания в течение 20 ми продукт отфильтровывают и высушивают при 100°С в течение 1ч. Количество летучих веществ после сушки не превышает 0,02%, Содержани Е54-Н«связей в полимерном покрытии составляет 93+1 вес.% от исхбдного :количества в полимере. Полимерное покрытие на базальтовом волокне начинает заметно. разру шать.ся при кипячении в деионизированнрй воде только через 40.0 ч, Привес составляет 2% от веса исходного волокна. П р и М е р 4. 50 г порошка алю миния с удельной поверхностью 8 MVJC загружают в 150 мл бензольно го раствора полиэтилгидридсилоксано вого полимера с молекулярным вессм 22000-24000 с . концентрацией 3,2+3% весовых при перемешивании со скорос тью 100-120 об/мин. После перемияива ния в течение 25+5 мин продукт отфильтровывают и сушат в течение 1ч при 80 + 5°С. Количество 5i-Hs.CBHзей в полимерном покрытии составляет 94 + 1% от содержания в исходном полимёре. Гидрофобность, определенная методом кипячений в деионизированной воде, составляет 350 ч, а привес 2% от веса исходного продукта. Пример 5. 40 г каолина загружают в 140 мл 3,5%-ного раствора полиэтилгидридсилоксанового полимера с молекулярным вксом.22000-24000 и перемешивают в течение 20 мин. Затем продукт отфильтровывают, высушивают при в течение 45 мин и определяют содержание привитого полимера (прив.ес) , которое составляет 2% от веса исходного продукта. Количество летучих веществ после сушки не превышает О,02%. Количество 5 -Несвязей на поверх ности продукта, определенное по методу Церевитинова, составляет 95 Jl% от содержания в исходном полимере. Гидрофобность, определяемая кипячением в деионизированной воде, составляет свыше 1000 ч. Пример 6. 30 г мела с удельной поверхностью 2,4 vfl/г загружают в 150 мл 3%-ного раствора полизтил- гидридсилоксанового полимера с моле- . кулярным весом 22000-24000 в гексане и перемешивают в течение 25 мин, Затем мел отфильтровывают и сушат в течение 1 ч при 90С. Количество привитого полимера на поверхности (привес) составляет 1,8 вес.% от веса исходного продукта, Количество Е5 -Н-связей состав-., ляет 96 f 1 вес.% от содержания в исходном палимере. Продукт гидрофобен при кипячении в деиониз.ированной воде свыше 2000 ч П р им ер 7. 100 г порошкосЛразвого полнвинилхлорида равномерно засыпают в 350 мл полиэтилгидридсилоксанового полимера с молекулярнь весом 22000-24000 в четыреххлсчр истом углероде с крнцентрацней 3,б+0,2ве9.% при перемешивании механической ме-. шалкой{ « 100-120 об/мин) , после чего от льтровявают и сушат при в течение 0,5 ч, . . Гидрофобность, определяемая кипячением в деионизированной воде, равна 420 ч. Привес равен 1,9% от веса исходного продукта, Содержание .5 5i-Нясвяэей в полимерном покрытии составляет 94+1% от исходного количества в полимере. Пример 8, 50 г азотнокислого аммония равнсяиерно загружают в 175 мл толуояьного раствора полиэтилгидридсилоксанового полимера с моле-Г КУЛЯРН1ЛМ весом 22000-24000 с концентрацией 3,2 +0,03 вес.% и перемииивают в течение 25 мин со скоростью 100-120 об/мин, после чего соль отфильтровывают и высушивают при в течение 20 мин. После сушки содержание летучих ведеств в продукте находится в преде- . лах 0,02%,i Содержание 9 -Н-связей в полученном полимернсмлпокрытии составляет 94% от исходного количества в полимере. Время растворения гидрофобизованной селитры в проточнЬй воде составляет 70 ч, а исходной 1ч. Привес равен 1,5% от веса исходной соли. Пример 9. 50 г порошка алюминия загружают при перемешивании в 150 мл 3%-ного бензольного раствора полиэтилгидридсилоксанового полимера с молекулярным весом 22000-24000, После перемешивания в течен е 25 мин Продукт отфильтровывают и сушат в / течение 1ч при ,.

Содержание летучих веществ в полученном продукте не превышает 0,02%.

Содержание 5(-Нвсвязей в поли- i мерном покрытии составляет 95% от содержания в исходном полимере.

Гидрофобность, определенная методом кипячения в деионизированной воде, составляет 100 ч, а привес составляет 2% от веса исходного продук«v;; ..in

f Пример 10. 40 г окиси железа

равномерно загружают в 140 мл 4%-иогр бензольного раство| а псяиэтилгидридсилоксанового полимера с молекулярным весом 22000-24000 И перемешивают в течение 25 мин. Полученный t5 продукт отфильтровывают и сушат при в течение 1,5 ч.

Содержание летучих веществ в получением продукте составляет 0,02%, количество 5«-Н«связей составляет 20 88% от исходного Konif ecTBa в палимере..

Гидрофобность, определенная кипяче.,нием в ден.йнизированной воде, сое- тавляет. 390 ч.25

, Привес равен 2% от веса исходного Юкисла. .. , : :

П р и мер 11. 50 г азотнокислого аммония загружают в емкость, содержащую 175 мл 3%-ного толуольно- п го раствора полиэтилгидридсилоксано.вого полимера с молекулярным весом 18000- 20000, и перемешивают в тече-; ние 25 мин со скоростью 100-120 об/мин . затем ссхль отфильтровывают и сушат , при в течение 1 ч.,

Содержание летучих веществ в полученном продукте составляет 0,02%.

Количество .54-На:связей В полученном полимерном покрытии составляет 85% от исходного количества в по- 40 лимере.

Гидрофобность, определенная раст,ворением полученного продукта в проточной воде, равна 90 ч. .

Пример 12. 50 г азотнокислого аммония обрабатывают при пере- . мешивании 175 мл 3%-ного толуопьного раствора полиэтилгидридсилоксанового полимера с молекулярным весом 20000-i 22000 в течение 25 мин, после чего

соль отфильтровывают и высушивают при в течение 1 ч.

Содержание гэ4-Н гсвязей в полимерном покрытии, полученном на поверхности азотнокислого аммония, составляет 92% от исходного количества в полимере,

Гидрофобность, определенная растворением продукта в проточной воде, составляет 100 ч.

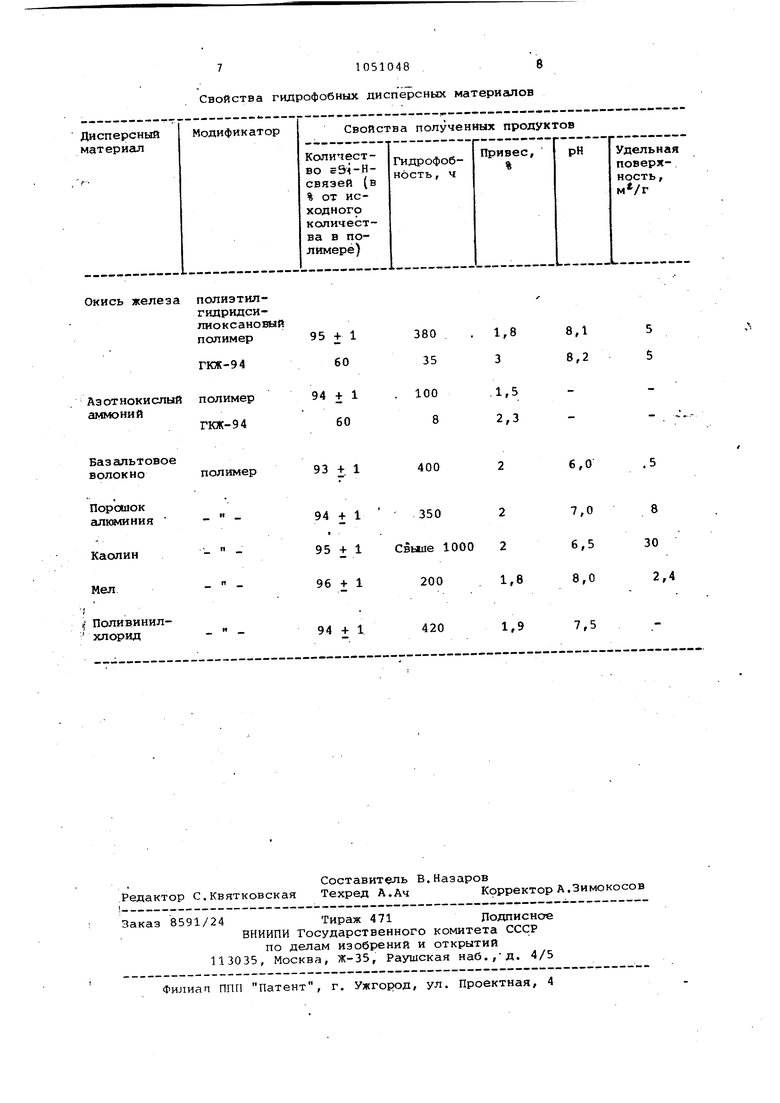

В таблице приведены свойства продуктов, получаег ых по предлагаемому и известному способам.

Как видно из данных таблицы, предлагаемый способ (примеры 1-7) позволяет получать гидрофобные дисперсные материалы с повышенным содержанием ff9i-Нгсвязей на поверхности. Это особенно важно для производства горючих и взрывчатых веществ, а также топлив. Учитывая то, что в процессе окисления jsi-Нжсвязей вьщеляется водород, повышение количества 5 -Н извязей на поверхности получаемых продуктов при минимальном увеличении их веса (привес 1,5-2%) способствует повышению энергоемкости данных продуктов на единицу веса, являющейся одной из основных, характеристик взрывчатых веществ.

А такие дисперсгале материалы как окись железа,, каодин, мел, базальтовое волокно, порошок, алюминия., содержащие на поверхности з51-Н связи, могут быть использованы в качестве активных наполнителей в производстве эластомеров на основе силоксановых каучуков, полимерных композиций и

Т.Д-.

Активные наполнители характеризуются наличием на их поверхности химически привитых функциональных групп, способных к взаимодействию 1C наполняемой полимерной средой и улучшающих физико-механические свойства полимеров. Увеличение концентрации привитых групп способствует повышению активности наполнителя.

Таким образсм, предлагаемый способ позволяет добиться улучшения технологичегских характеристик получаемых п1 одуктов за счет повышения содержания гЗг-Нвсвязей.

71051048в

Свойства гидрофобных дисперсных материгшов

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения органополисилоксанов | 1976 |

|

SU581132A1 |

| Твердотельный оптический фильтр и способ его получения | 1979 |

|

SU905261A1 |

| Твердотельный фотогальванический элемент для преобразования энергии света в электрическую энергию | 1991 |

|

SU1801232A3 |

| Фотокаталитическая композиция для получения водорода | 1987 |

|

SU1492637A1 |

| Способ изготовления магнитных носителей | 1977 |

|

SU949695A1 |

| Способ получения электропроводящего материала на основе карбазолсодержащего полимера | 1990 |

|

SU1756941A1 |

| Фотокаталитическая композиция для получения водорода | 1989 |

|

SU1619627A1 |

| Способ гидрофобизации волокнистого термоизоляционного материала на основе кремнезема | 1981 |

|

SU1028646A1 |

| Способ получения кремнезема,модифицированного группами окисного трехвалентного хрома | 1982 |

|

SU1060566A1 |

| Способ получения кремнезема с фосфонильными группами на поверхности | 1980 |

|

SU945156A1 |

СПОСОБ ПОЛУЧЕНИЯ ГИДРОФОБ него ДИСПЕРСНОГО МАТЕРИАЛА, содержаадегр на поверхности Si-Н связ:И, включаоищй обработку этилгидридсилоксанс в органическом растворителе с посяедукадей теруюобработкой, о тл и ч а ю- щ и и с я тем, что, с целью улуэдаения тexнoлoгнчecкиk ха1 кт;ерист«к получаемах продуктов за счет повышения содержания Si-H связей, в качестве этилгидшидсилоксана используют полиэтилгидркдсилоксановый полимер с молекулярным весеял 22000-24000, а термообработку ведут при 80-130 С в течение 0,5 11 ч. .

Окись железа

аммоний

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Пащенко А.А., Воронков М.Г., Михайленко Л.А., Круглицкая В.Я., Ласская Е.А | |||

| Гидрофобиэация | |||

| Киев, Наукова думка, 1973. | |||

Авторы

Даты

1983-10-30—Публикация

1981-06-08—Подача