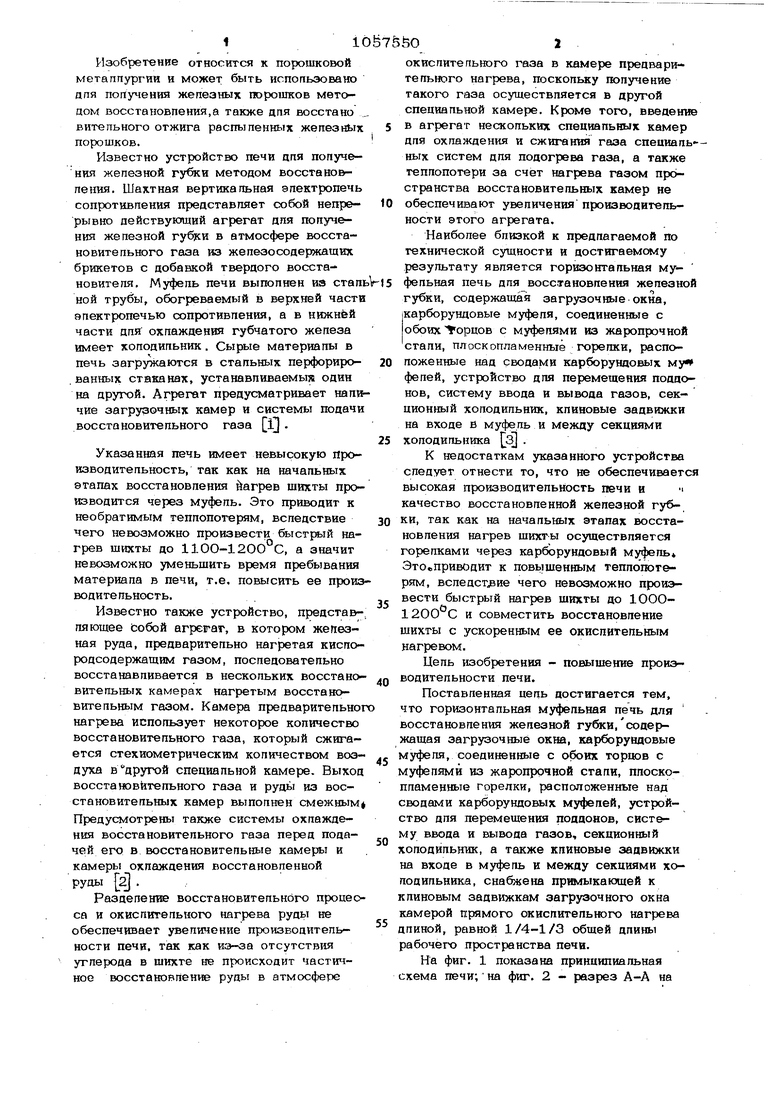

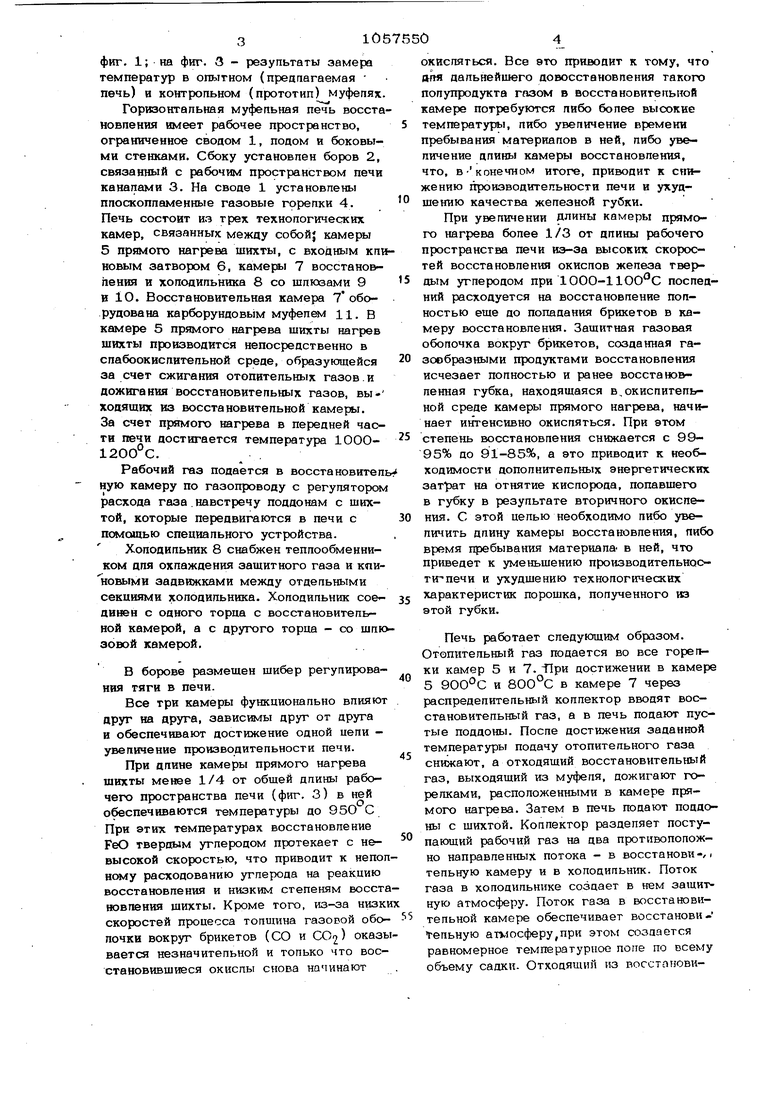

11 Изобретение относится к порошковой метаппургии н может быть испопьэовано дпя пог1учения железных порошков методом восстановпения.а также дпя восстано витепьного отжига распыленных жепезнЫх порошков. Известно устройство печи для получения железной губки методом восстановпеиня. Шахтная вертикальная электропечь сопротивления представляет собой непрерывно действующий агрегат дпя получения железной губки в атмосфере восстановительного газа из железосодержащих брикетов с добавкой твердого восстановителя. Муфель печи выполнен иэ стал ной трубы, обогреваемый в верхней части электропечью сопротивления, а в нижней части для охлаждения губчатого железа имеет холодильник. Сырые материалы в печь загружаются в стальных перфориро. ванных стаканах, устанавливаемых один на другой. Агрегат предусматривает нали чие загрузочных камер и системы подачи восстановительного газа 1. Указанная печь имеет невысокую производительность, так как на начальных этапах восстановления йагрев шихты производится через муфель. Это приводит к необратимым теплопотерям, вследствие чего невозможно произвести быстрый нагрев шихты до 110О-12ОО°С, а значит невозможно уменьшить время пребывания материала в печи, т.е. повысить ее произ водительность. Известно также устройство, представпяющее собой агрегаг, в котором железная руда, предварительно нагретая кислородсодержащим газом, последовательно восстанавливается в нескольких восстано вительных камерах нагретым восстановительным газом. Камера предварительно нагрева использует некоторое количество восстановительного газа, который сжигается стехиометрическйм количеством воздуха в цругой специальной камере. Выход восстановительного газа и рудь из восстановительных камер выполнен смежным Предусмотрены также системы охлаждения восстановительного газа перед подачей его в восстановительные камеры и камеры охлаждения восстановленной руды 2 . Разделение восстановительного процес са и окислительного нагрева руды не обеспечивает увеличение производительности печи, так как из-за отсутствия углерода в шихте не происходит частичное восстановление руды в атмосфере 60 окислитепьного газа в камере предварителыюго нагрева, поскольку получение такого газа осуществляется в другой специальной камере. Кроме того, введение в агрегат нескольких специальных камер для охлазкдения и сжигания газа спеииаль-ных систем для подогрева газа, а также теплопотери за счет нагрева газом пространства восстановительных камер не обеспечивают увеличения производительности этого агрегата. Наиболее близкой к предлагаемой по технической сущности и достигаемому результату является горизонтальная муфельная печь для восстановления железной губки, содержащая загрузочные окна, карборундовые муфеля, соединенные с обоих ТГорцов с муфелями из жаропрочной стали, плоскопламенные горепки, расположенные над сводами карборундовых му фелей, устройство для перемещения поддонов, систему ввода и вывода газов, секционный холодильник, клиновые задвижки на входе в муфель и между секциями холодильника J3j . К недостаткам указанного устройства следует отнести то, что не обеспечивается высокая производительность печи и качество восстановленной железной губки, так как на начальных этапах восстановления нагрев шихты осуществляется горелками через карборундовый муфель Этоеприводит к повьшенным теплопотерям, вследстдвие чего невозможно произвести быстрый нагрев шихты до 100О1200 0 и совместить восстановление шихты с ускоренным ее окислительным нагревом. Цель изобретения - повышение производительности печи. Поставленная цель достигается тем, что горизонтальная муфельная печь для восстановления железной губки,содержащая загрузочные окна, карборундовые муфеля, соединенные с обоих торцов с муфелями из жаропрочной стали, плоскопламенные горелки, расположенные над сводами карборундовых муфелей, устройство для перемещения поддонов, систему ввода и вывода газов, секционный холодильник, а также клиновые задвижки на входе в муфель и между секциями холодильника, снабжена примыкающей к клиновым задвижкам загрузочного окна камерой прямого окислительного нагрева длиной, РЕШНОЙ 1/4-1/3 обшей длины рабочего пространства печи. На фиг. 1 показана принципиальная схема печи; на фиг. 2 - разрез А-А на 310 фиг. 1; на фиг, 3 - резупьтаты замера температур в опытном (предпагаемая печь) и контрольном (прототип) муфепях Горизонтальная муфельная печь восста ноБпения имеет рабочее пространство, ограниченное сводом 1, подом и боковыми стенками. Сбоку установлен боров 2, связанный с рабочим пространством печи каналами 3. На своде 1 установлены плоскопламенные газовые гррелки 4. Печь состоит из трех технологических камер, связанных между собой камеры 5 прямого нагрева шихты, с входным кли иовым затвором 6, камеры 7 восстановления и холодильника 8 со шлюзами 9 0 10. Восстановительная камера 7оборудована карборундовым муфелей ц. в камере 5 прямого нагрева шихты нагрев шихты производится непосредственно в слабоокислительной среде, образующейся счет сжигания отопительных газов.и дожигания восстановительных газов, ходящих из восстановительной камеры. За счет прямого нагрева в передней части печи достигается температура 10ОО1200°С. Рабочий газ подается в восстановител ную камеру по газопроводу с регулятором расхода газа.навстречу поддонам с шихтой, которые передвигаются в печи с псялощью специального устройства. Холодильник 8 снабжен теплообменником для охлаждения зашитного газа и кпиновыми задвижками между отдельными секциями холодильника. Холодильник соединен с одного торца с восстановительной камерой, а с другого торца - со шлк зовой камерой. В борове размешен шибер регулирования тяги в печи. Все три камеры функционально влияют друг иа друга, зависимы друг от друга и обеспечивают достижение одной цели увеличение производительности печи. При длине камеры прямого нагрева шихты менее 1/4 от обшей длины рабочего пространства печи (фиг. 3) в ней обеспечиваются температуры до 95О С При этих температурах восстановление FeO твердым углеродом протекает с невысокой скоростью, что приводит к непол ному расходованию углерода на реакцию восстановления и низким степеням восст новления шихты. Кроме того, из-за низк скоростей процесса толщина газовой оболочки вокруг брикетов (СО и СО2) оказы вается незначительной и только что воестановившиеся окислы снова начинают 0 ОКИСЛЯТЬСЯ. Все это приводит к тому, что апя дальнейшего до восстановления такого полупродукта газом в восстановительной камере потребуются либо более высокие температурь, либо увеличение в{эемеии пребывания материалов в ней, либо увеличение длины камеры восстановления, что, в-конечном итоге, приводит к снижению производительности печи и ухудшению качества железной губки. При увеличении длины камеры прямого нагрева более 1/3 от длины рабочего пространства печи из-за высоких скоростей восстановления окислов железа твердым углеродом при lOOO-llOO c последний расходуется на восстановление полностью еше до попадания брикетов в камеру восстановления. Зашитная газовая оболочка вокруг брикетов, созданная газообразными продуктами восстановления исчезает полностью и ранее восстановленная губка, находящаяся в,окислительной среде камеры прямого нагрева, начинает интенсивно окисляться. При этом степень восстановления снижается с 9995% до 91-85%, а это приводит к необходимости дополнительных энергетических затрат на отнятие кислорода, попавшего в губку в результате вторичного окисления. С этой целью необходимо либо увеличить длину камеры восстановления, либо время пребывания материала в ней, что приведет к уменьшению производительности печи и ухудшению технологических характеристик порошка, полученного из этой губки. Печь работает следующим образом. Отопительный газ подается во все горелки камер 5 и 7. При достижении в камере 5 900°С и 800°С в камере 7 через распределительный коллектор вводят восстановительный газ, а в печь подают пустые поддоны. После достижения заданной температуры подачу отопительного газа снижают, а отходящий восстановительный газ, выходящий из муфеля, дожигают горелками, расположенными в камере прямого нагрева. Затем в печь подают поддоны с шихтой. Коллектор разделяет поступающий рабочий газ на два противоположно направленных потока - в восстанови-,, тельную камеру и в холодильник. Поток газа в холодильнике создает в нем защитную атмосферу. Поток газа в восстановительной камере обеспечивает восстановиТельную атмосферу,при этом аззаается равномерное температурное попе по всему объему садки. Отходящий из восстановитепьной камеры гаа дожигается в камере прямого нагрева шихты, где в результате отсутствия муфеля создается высокая (до 12ОО с) температура и спабоокиспитепьная среда. При этом восстановление шихты осуществляется за счет твердого угперода и протекает с очень высокими скоростям (степень восстановления достигает 9295%). Создаваемая в зоне прямого нагрева шихты слабоокислительная среда позволяет частично (при этом степень восстановления снижается до 91-94%) окислить с поверхности шихту; что при дальнейшем низкотемпературном восстановлении играет положительную роль. Продукты сгорания от горелок по каналам поступают в боров, а затем через теплообменник попадают в дымовую трубу Регуляторы поддерживают избыточноег давление внутри печи в заданных пределах (5-1О мм вод. ст.). Поддоны с го-, товой железной губкой проталкивают из муфеля через шлюз в холодильник, где производят их охлаждение по заданному температурному режиму в.среде восстано вительного газа. Охлажденные поддоны с губкой через шлюзовую камеру проталкивают ид холодильника на приемный транспортер. Результаты замера температур в.опы HdfM (предлагаемая печь) и контрольном (прототип) муфелях приведены на фиг. 3. Из графика, представленного на фиг.З вицю, что условия для интенсивного восстановления FeO углеродом (более 95О С создаются в опытном муфеле уже на 4-5 поддонах, которые находятся в камере

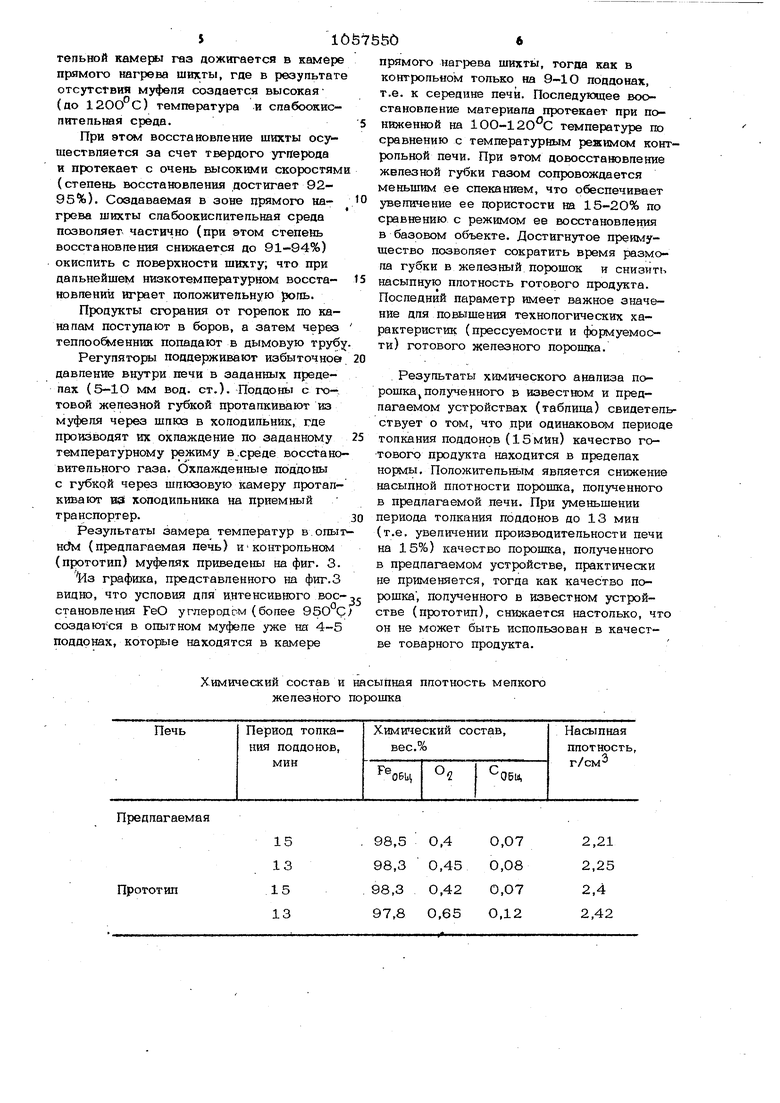

X имический состав и насыпная плотность мелкого железного порошка прямого наг1эева шихты, тогда как в контрольном только на 9-10 поддонах, т.е. к середине печи. Последующее восстановление материала протекает при пониженной на 10О-120 С температуре по сравнению с температурным режимс л контрольной печи. При этом довосстадавление железной газом сопровождается меньшим ее спеканием, что обеспечивает уветмение ее пористости на 15-20% по сравнению с режимом ее восстановления в базовом объекте. Достигнутое преимущество позволяет сократить время размола губки в железный порошок и снизить насыпную плотность готового продукта. Последний параметр имеет важное значение для повышения технологических характеристик (прессуемости и формуемости) готового железного порошка. Результаты химического анализа порошка полученного в известном и предлагаемом устройствах (таблица) свидетельствует о том, что при одинаковом периоде толкания поддонов (15мин) качество готового продукта находится в пределах нормы. Положительным является снижение насыпной плотности порошка, полученного в предлагаемой печи. При уменьшении периода толкания поддонов до 13 мин (т.е. увеличении производительности печи на 15%) качество порошка, полученного в предлагаемом устройстве, практически не применяется, тогда как качество порошка, полученного в известном устройстве (прототип), снижается настолько, что он не может быть использован в качестве товарного продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Вертикальная проходная печь для получения железных порошков | 1975 |

|

SU536378A1 |

| ПРОХОДНАЯ МУФЕЛЬНАЯ ПЕЧЬ ДЛЯ ПОЛУЧЕНИЯ ПОРОШКОВ ВОССТАНОВЛЕНИЕМ | 1973 |

|

SU453243A1 |

| Туннельная печь для термообработки изделий из порошка | 1981 |

|

SU989288A1 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2548871C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ, ИМЕЮЩИХ НИЗКУЮ ТЕМПЕРАТУРУ ИСПАРЕНИЯ | 2002 |

|

RU2323260C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361926C1 |

| Проходная муфельная печь для восстановления окислов металлов | 1976 |

|

SU603821A1 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) ШЛАМОВЫЙ | 2012 |

|

RU2506327C2 |

| СПОСОБ НЕПРЕРЫВНОЙ ПЕРЕРАБОТКИ СОДЕРЖАЩИХ ОКСИДЫ ЖЕЛЕЗА МАТЕРИАЛОВ И АГРЕГАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2344179C2 |

| БРИКЕТ ЭКСТРУЗИОННЫЙ (БРЭКС) - КОМПОНЕНТ ДОМЕННОЙ ШИХТЫ | 2012 |

|

RU2506326C2 |

ГОРИЗОНТАЛЬНАЯ МУФЕЛЬ-НАД ПЕЧЬ ДЛЯ ВОССТАНОВЛЕНИЯ ЖЕЛЕЗНОЙ ГУБКИ, содержащая загрузочные окна, карборундовые муфеля, соединенные с обоих торцов с муфелями из жаропрочной стали, плоскопламенные горелки, раоположенные над сводами карборундовых муфелей, устройство для перемещения поддонов, систему ввода и вывода газов, секционнь:й холодильник, а также клиновые задвижки навходе в муфель и между секциями холодильника, отличающаяс я тем, что, с целью повышения производительности, печь снабжена примыкающей к клиновым задвижкам загрузочного окна камерой прямого окислительного нагрева длиной, равной 1/4-173 общей длины рабочего пространства печи. ел ел ел о

Предлагаемая

15 13 15 13

Прототип

2,21

0,40,07

0,450,08 2,25 2,4

0,42О,07 2,42

0,65О,12

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Порошковая метапаургия, 1966, № 12, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| США № 3684486, кп | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Порошковая метаппургия, 1967, № 8, с | |||

| Способ размножения копий рисунков, текста и т.п. | 1921 |

|

SU89A1 |

Авторы

Даты

1983-11-30—Публикация

1982-05-04—Подача