:(54) ТУННЕЛЬНАЯ ПЕЧЬ ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЯ ИЗ ПОРОЙКА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ спекания изделий из порошковых материалов в проходной печи и устройство для его осуществления | 1989 |

|

SU1729697A1 |

| Установка для спекания ферритов | 1980 |

|

SU973237A1 |

| Туннельная печь для термообработки марганец-цинковых ферритов | 1980 |

|

SU934169A1 |

| Туннельная многоярусная печь | 1976 |

|

SU657225A1 |

| Высокотемпературная туннельная толкательная печь | 1985 |

|

SU1310598A1 |

| Туннельная многоярусная печь | 1983 |

|

SU1174714A1 |

| Туннельная печь для термической обработки | 1987 |

|

SU1497438A1 |

| Вакуумная проходная электропечь | 1979 |

|

SU836472A1 |

| Туннельная электрическая печь для термообработки изделий из керамики | 1988 |

|

SU1651065A1 |

| Способ работы муфельной печи непрерывного действия для спекания изделий из порошков | 1988 |

|

SU1786128A1 |

Изобретение относится к порошковой металлургии в частности к тун-i нельным печам для термообработки изделий из порошка.

Известна туннельная печь для термообработки изделий из порошка, содержащая последовательно расположенные камеры предварнтельного нагрева, спекания и охлаждения, загрузочную и разгрузочную камеры с клиновыми затворами, плоскопламенные горелки для обогрева камер предварительного нагрева и спекания, на стыке которых установлен газовый коллектор для подачи технологического газа в обе . эти камеры, камера охлаждения снабжена средствами для обеспечения циркуляции охлаждающего газа tl D.

Недостатком этой печи является низкая производительность, обусловленная неупорядоченным движением газов в зоне предварительного нагрева,- где происходит удаление связки, что приводит к снижению интенсивности удсшения связки, а это шлзывает необходимость в увеличении времени пребывания изделий в этой зоне. Кроме того, при многорядной загрузке изделий неупорядоченный характер движения газов в зоне удаления связки

ПРИВОДИТ к снижению воспроизводимости параметров готовых изделий.

Наиболее близкой к изобретению по технической сущности и достигаемому результату является туннельная печь для термообработки изделий из порошка, содержащая последовательно расположеншле камеру выжигания свяэки с металлическим муфелем, камеру спекания и охлаждения, плиточный конвейер с этажерками для размещения изделий, загрузочную и разгрузочную камеры, затворы с пламенными завесами толкатели и систему подачи рабочего газа. Рабочий газ подается в верхнюю часть холодильника противотоком движению конвейера и удаляется изкамеры выжига связки t21.

Недостатком известной печи явля20ется также.неупорядоченный характер движения газов в камере связки, что вызывает снижение выхода годных изделий.

цель изобретения - повьинение вы25хода годных изделий.

Поставленная Цель достигается тем, что в туннельной печи для термообработки изделий из порошка, содержащей последовательно расположенные камеру выжигания связки с

металлическим муфелем, камеры спекания и охлаждения, плиточный конвейер с этажерками для размещения изделий, загрузочную и разгрузочную камеры, затворы с пламенными завесами, толкатели и систему подачи 5 рабочего газа, камера выжигания связки снабжена перфорированными коробами, установленными на стенках муфеля по всей его длине, причем отверстия перфорации расположены между Ю полками этажерок, а система подачи рабочего газа выполнена с возможностью попеременной подачи газа в , правые и левые короба.

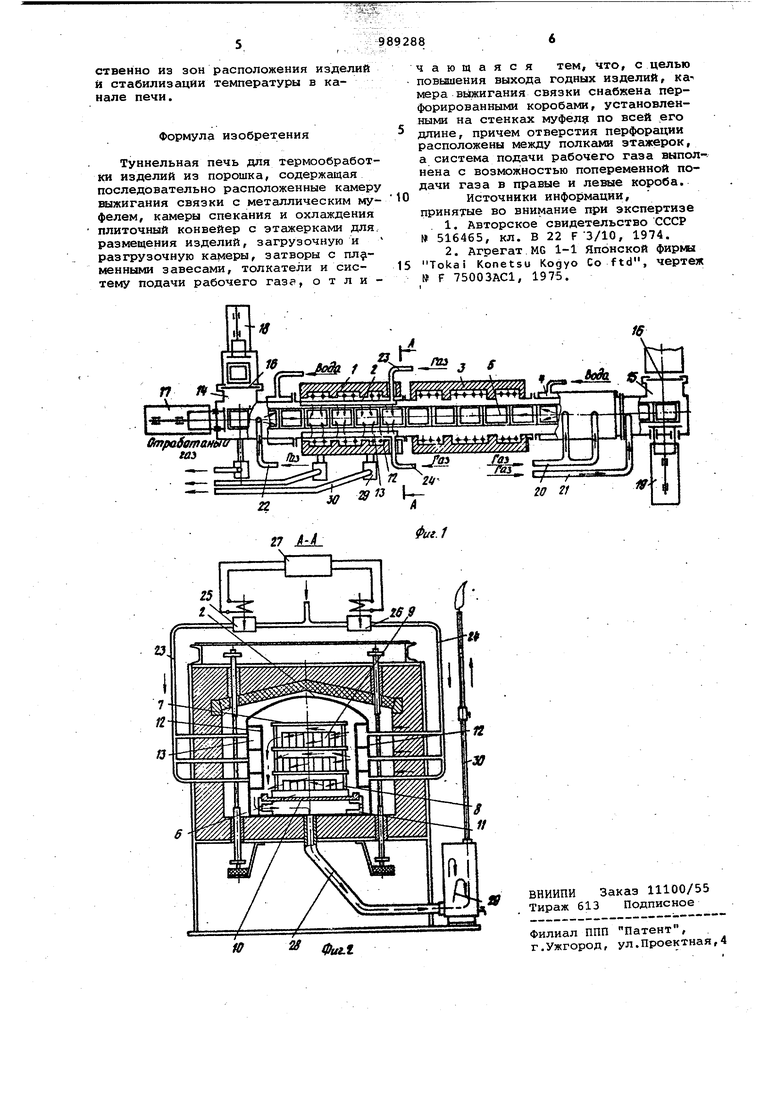

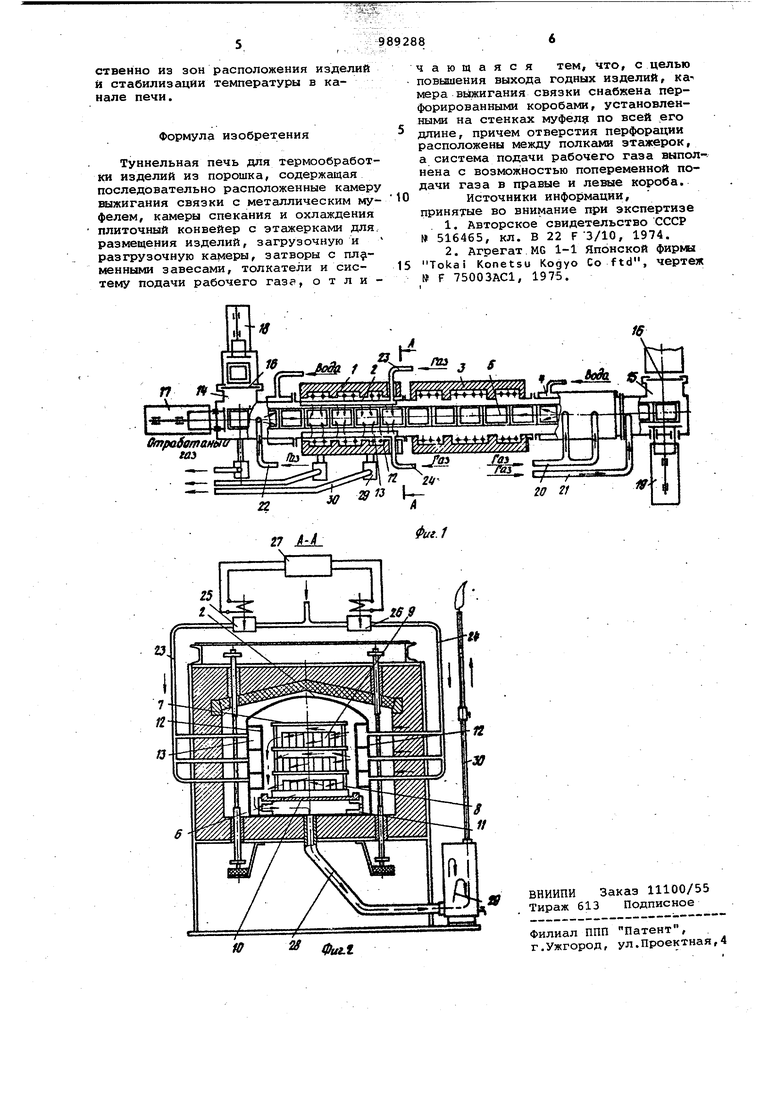

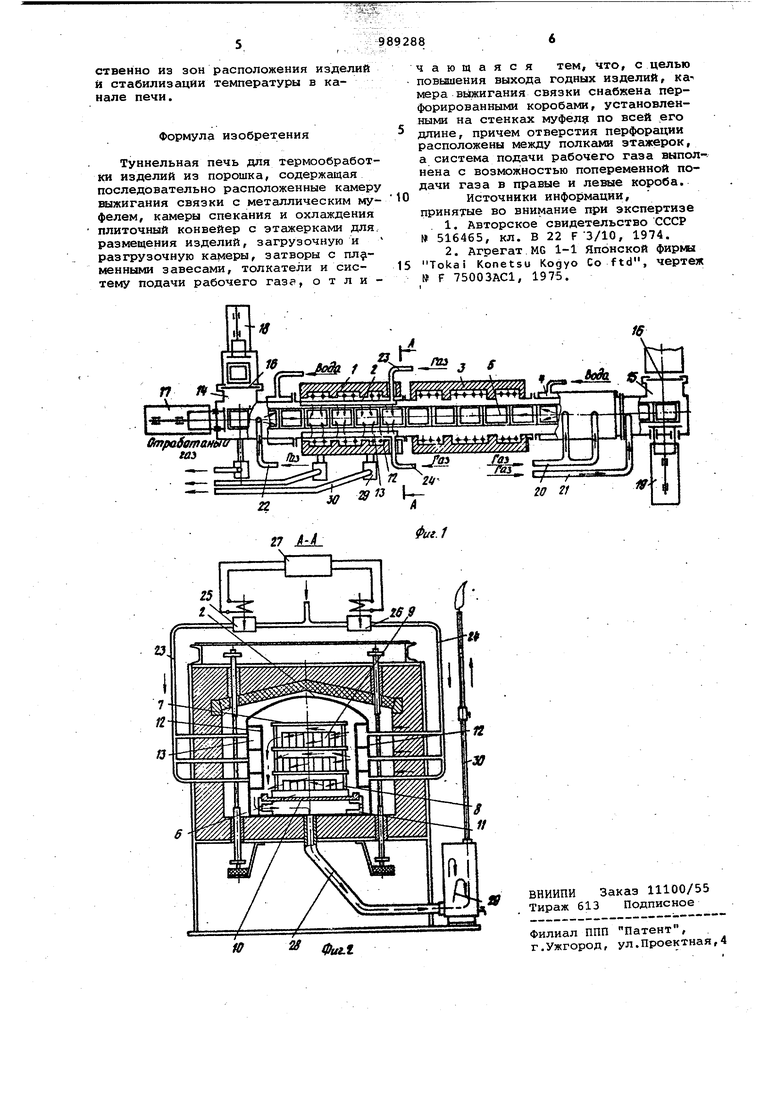

На фиг. 1 схематично изображена предлагаемая печь; на фиг. 2 разрез А-А на фиг. 1.

Туннельная печь состоит из камеры 1 выжигания связки с металлическим муфелем 2,, камеры 3 спекания, камеры 4 охлаждения, плиточного конвейера 5, состоящего из рабочих огнеупорных плиток б, на которые устанавливаются огнеупорные полки 7, с опорами 8, выполненными в виде 5 столбиков из огнеупорной керамики. В промежутках между полками 7 укладываются изделия У, подлежащие термической обработке. Плиточный конвейер 5 перемещается по ряду подо- 30 вых плит 10, которые в муфеле 2..устанавливаются на металлические подставки 11. На боковых сторонах внутри муфеля 2 устанавливгиотся сплошные короба 12с каналами 13. Каналы 13 35 имеют ряд отверстий по всей длине короба 12, расположенных на уровне рядов с изделиями 9 этажерок рабочих плиток б. Печь снабжена загрузочной и разгрузочной камерами 14 и 40 15 соответственно, имеющими боковые окна, перекрытые заслонками 16 с горелками, образующими пламенные завестл в период загрузки и разгрузки печи, препятствующие попаданию атмосферного воздуха в канал печи. Перемещение плиточного конвейера 5 вдоль канала печи осуществляется толкателем 17, загрузка и разгрузка рабочих плиток б осуществляется толкателями „ 18 и 19. Подача рабочего газа осуествляется противотоком через трубопровод 20 с точками ввода, расположенными в зоне охлаждения камеы 4, а также через трубопровод 21 с точкой ввода, расположенной в загрузочной камере 15. Через трубопроод 22 рабочий газ подается в загрузочную камеру 14 и движется прямооком. Через трубопроводы 23 и 24 газ подается к коробам 12 муфеля 2. .60 а трубопроводах 23 и 24 установлеы электромагнитные газовые клапаны 25 и 26, включающиеся попеременно ерез реле времени 1РВ) 27. Выход тработанных газов из печи осущест- 65

вляется через патрубки 28, расположенные в днище муфеля 2 камеры 1 выжигания связки, соединенные с отстойником 29 продуктов связки трубопроводом 30 выхода отработанного газа в атмосферу.

Печь работает следующим образом.

Изделия 9, подлежащие термической обработке, укладываются на рабочую плитку б рядами, которые разделяются слой от слоя посредством опор 8, выполненных в виде столбиков и огнеупорных полок 7, и устанавливаются на площадку толкателя 18. В камерах выжигания связки и спекания создается необходимая температура, и в канал печи через трубопроводы 20 и 21 подается рабочий газ противотоком, а через трубопровод22- прямотоком. Через трубопроводы

23и 24, каналы 13 коробов 12 муфеля 2 камеры 1 выжигания связки и через отверстия коробов 12 попеременно посредством включения электромагнитных клапанов 25 и 26 через реле времени 27 рабочий газ подается в зонырасположения изделий 9, уложенных на полки 7. При достиже-„ НИИ необходимого избыточного давления рабочего газа в канале печи заслонка 16 загрузочной камеры 14 поднимается и толкателем 18пакет

с изделиями 9 перемещается в канал печи. После заполнения канала печи сплошным рядом пакетов образуется плиточный конвейер 5, последний из пакетов которого, дойдя до зоны действия толкателя 19, разгружается посредством открытия .заслонки 16 рабочим ходом толкателя 19. После возвращения толкателя 19 в исходное положение цикл работы повторяется. За счет направленной попеременной подачи происходит интенсивное удаление продуктов выжигания связки непосредственно из зон расположения изделий на этажерке плитичного конвейера 5. Отработанный газ через отверстия металлических подставок 11 проходит через патрубки 28, затем поступает в ОТСТОЙНИК 29 и черрвз трубопровод 30 клходит в атмосферу, предварительно сжигаясь. Попеременная работа электромагнитных газовых клапанов 25 и 26, включающихся через реле времени 27,позволяет улучшить условия удаления продуктов выжигания связки и равномерно распределять рабочий газ по слоям изделий. Время работы клапанов 25 и 26 находится в пределах половины цикла толкания рабочей плитки 6.

Организация направленного движения газов в камере выжигания связки позволяет повысить выход годных изделий на 10-15% за счет создания однородной газовой среды, удаления продуктов разложения связки непосред

Авторы

Даты

1983-01-15—Публикация

1981-06-18—Подача