Способ электрической сварки чугунных деталей с последовательным нанесением предварительных и соединяющего швов обычным стальным электродом в меловой обмазке известен.

Недостатком этого способа является необходимость разогрева подлежащих сварке деталей для предотвращения образования в швах закалочных структур.

В описываемом способе сварки этот недостаток устранен.

Способ имеет ту особеннесть, что, с целью предотвращения образования в швах закалочных структур, предварительные швы накладывают раздельно вдоль краев подвергнутой сквозной разделке трещины на отдельных участках, немедленно покрывают их одним или несколькими отжигающими швами (валиками) и вслед за этим на неостывшей детали заваривают соединяющим швом обычного типа, после чего таким же образом сваривают следующий участок.

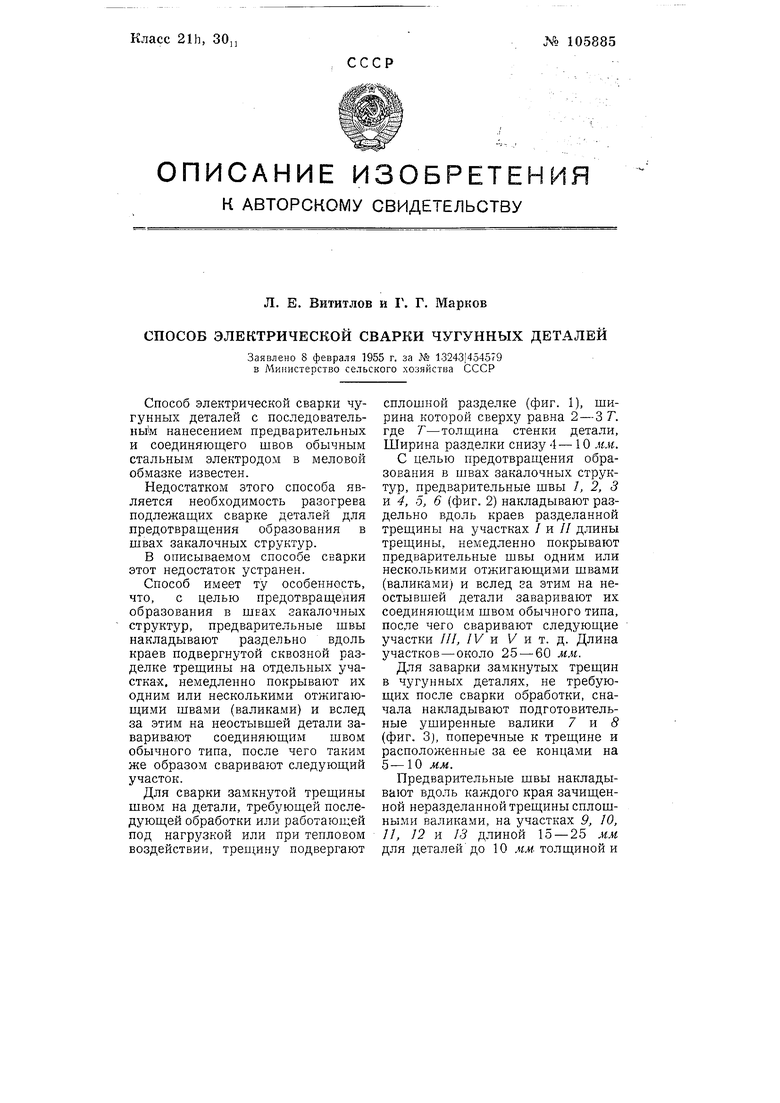

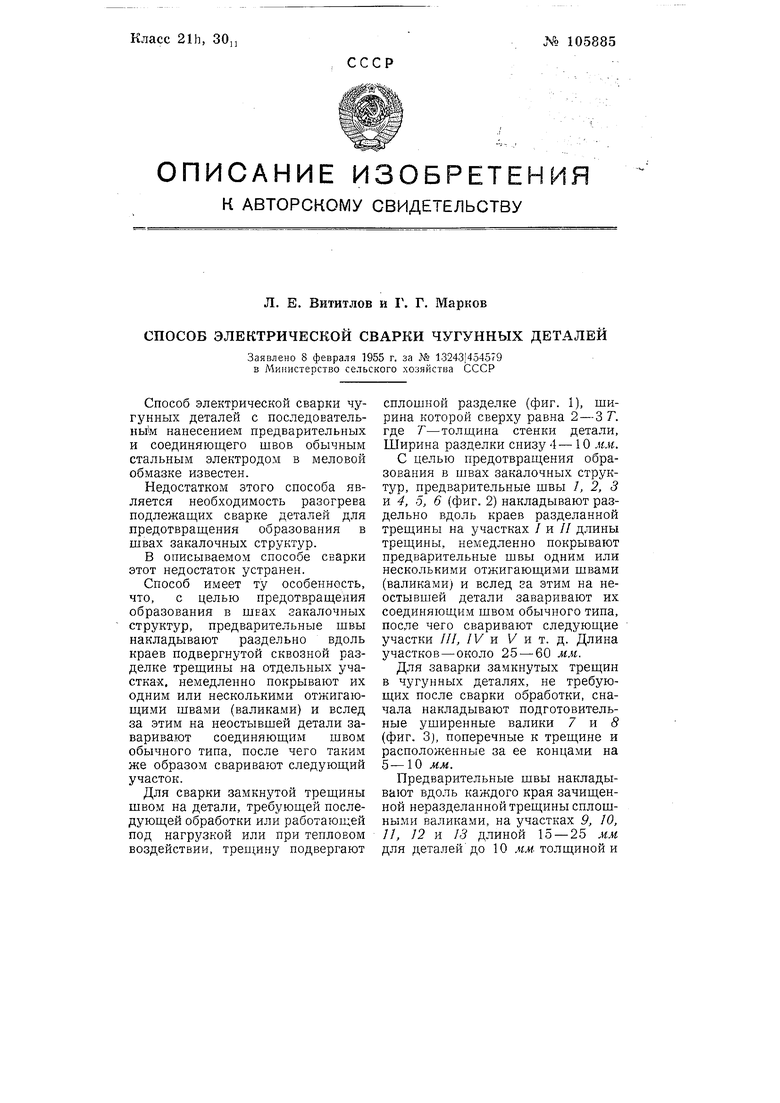

Для сварки замкнутой трещины швом на детали, требующей последующей обработки или работающей под нагрузкой или при тепловом воздействии, трещину подвергают

сплошной разделке (фиг. 1), ширина которой сверху равна 2 - 3 Т. где Т-толщина стенки детали, Ширина разделки снизу 4- 10 мм.

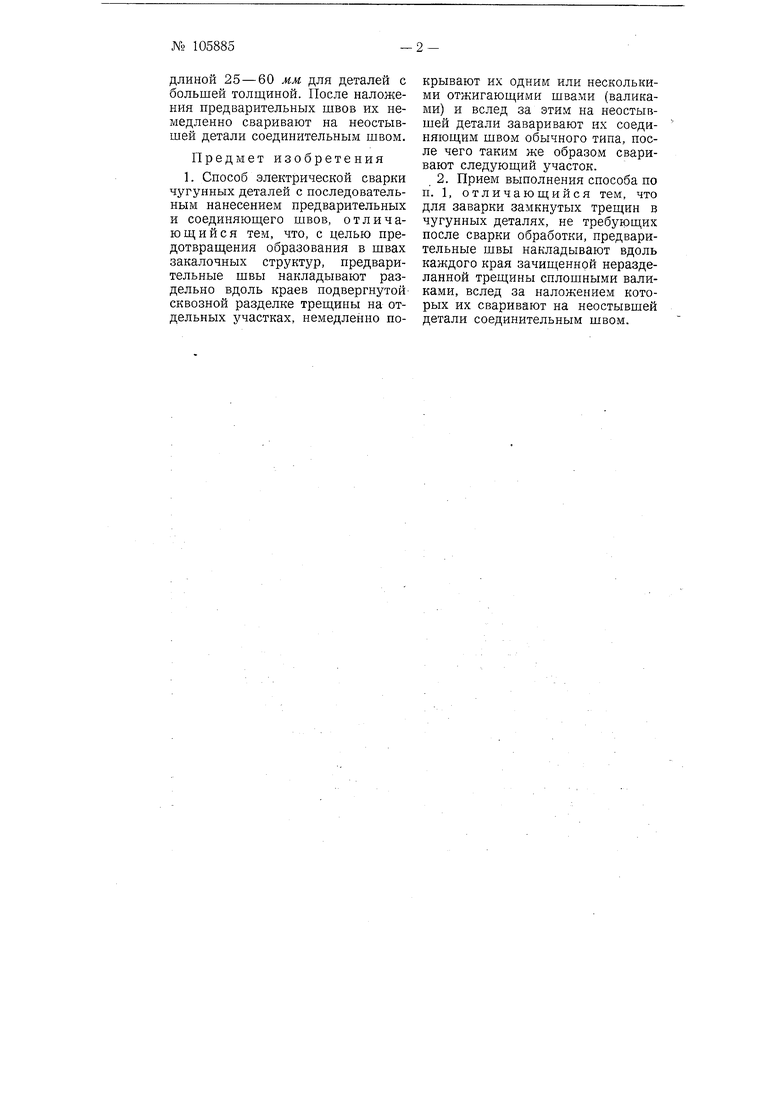

С целью предотвращения образования в швах закалочных структур, предварительные швы 1, 2, 3 и 4, 5, 6 (фиг. 2) накладывают раздельно вдоль краев разделанной трещины на участках I и II длины трещины, немедленно покрывают предварительные швы одним или несколькими отжигающими швами (валиками) и вслед за этим на неостывшей детали заваривают их соединяющим швом обычного типа, после чего сваривают следующие участки ///, /К и Кит. д. Длина участков - около 25 - 60 мм.

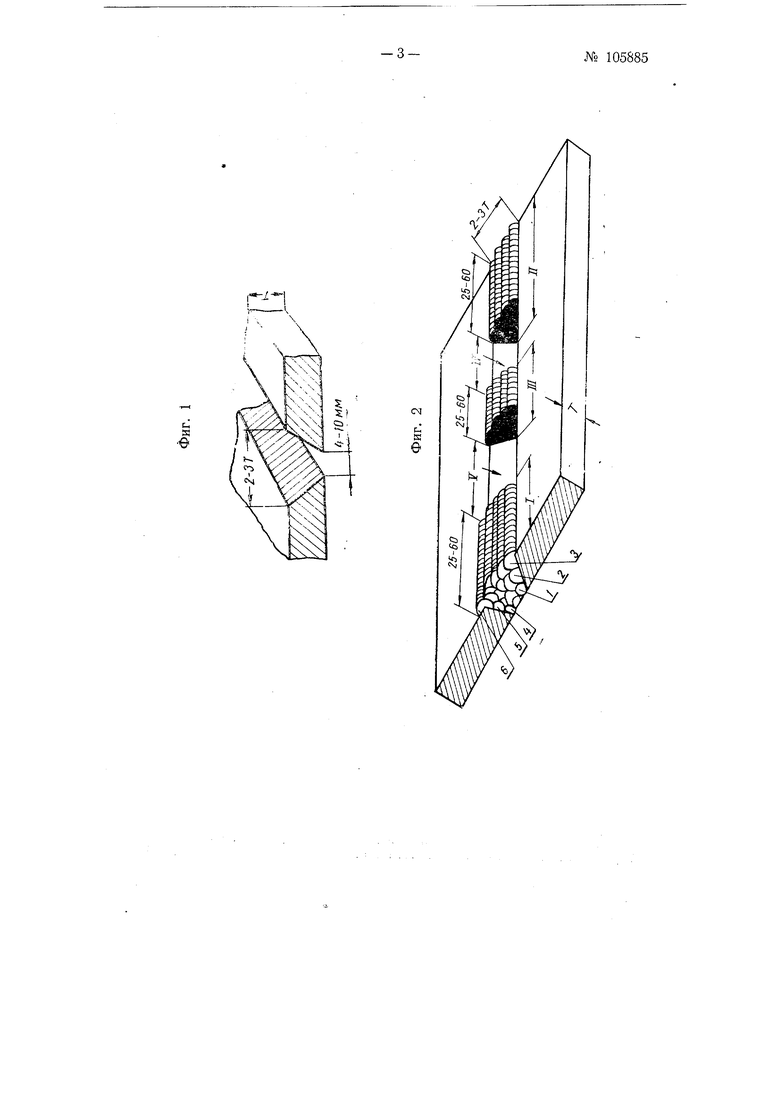

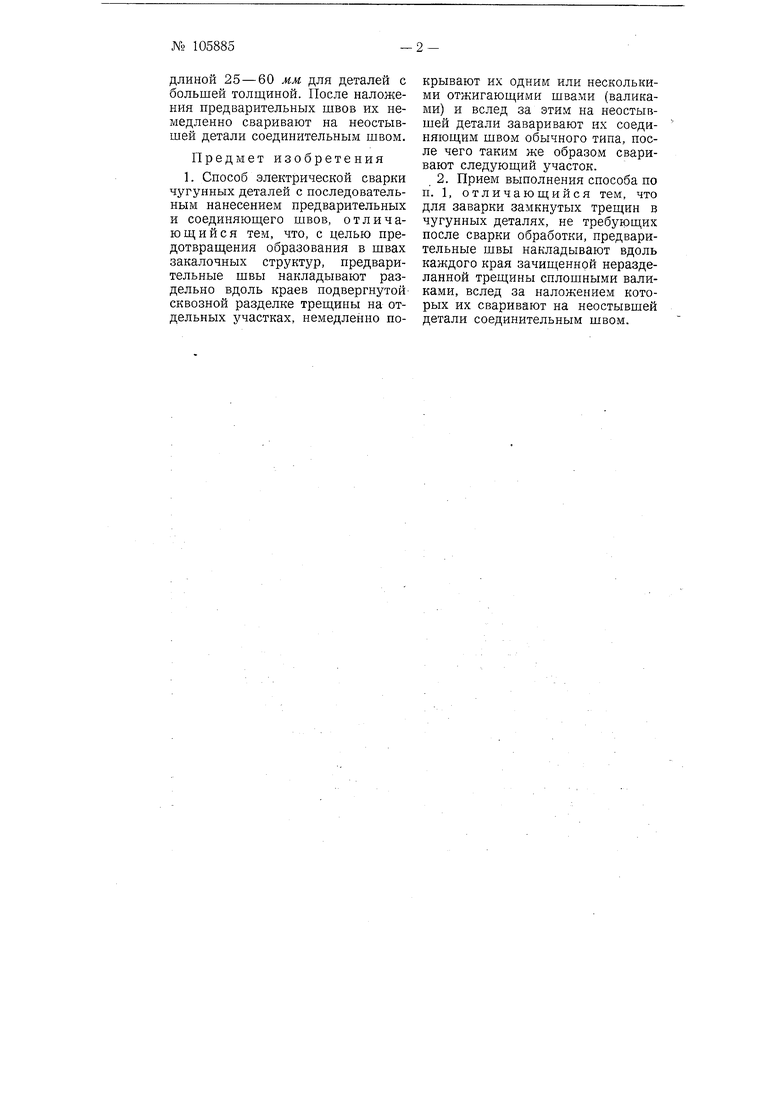

Для заварки замкнутых трещин в чугунных деталях, не требующих после сварки обработки, сначала накладывают подготовительные уширенные валики 7 и 5 (фиг. 3), поперечные к трещине и расположенные за ее концами на 5-10 мм.

Предварительные швы накладывают вдоль каждого края зачищенной неразделанной трещины сплошными валиками, на участках 9, 10, 11, 72 и 13 длиной 15 - 25 мм для деталей до 10 мм- толщиной и

длиной 25 - 60 мм для деталей с большей толщиной. После наложения предварительных швов их немедленно сваривают на неостывшей детали соединительным швом.

Предмет изобретения

1. Способ электрической сварки чугунных деталей с последовательным нанесением предварительных и соединяюш,его швов, отличающийся тем, что, с целью предотвращения образования в швах закалочных структур, предварительные швы накладывают раздельно вдоль краев подвергнутой сквозной разделке трещины на отдельных участках, немедленно покрывают их одним или несколькими отжигающими швами (валиками) и вслед за этим на неостывшей детали заваривают их соединяющим швом обычного типа, после чего таким же образом сваривают следующий участок.

2. Прием выполнения способа по п. 1, отличающийся тем, что для заварки замкнутых трещин в чугунных деталях, не требующих после сварки обработки, предварительные швы накладывают вдоль каждого края зачищенной неразделанной трещины сплошными валиками, вслед за наложением которых их сваривают на неостывшей детали соединительным швом.

s e

я;

M

t

№ 105885

л .

Фиг. 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| Способ приварки технологических элементов к трубопроводу | 1981 |

|

SU1058182A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНО-ПАЯНОЙ КОНСТРУКЦИИ | 1997 |

|

RU2110383C1 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ ИЗ ВЫСОКОПРОЧНЫХ ТРУБ С КОНТРОЛИРУЕМЫМ ТЕПЛОВЛОЖЕНИЕМ | 2014 |

|

RU2563793C1 |

| СПОСОБ СБОРКИ И СВАРКИ КОНСТРУКЦИИ ТРУБОПРОВОДА | 2001 |

|

RU2229967C2 |

| СПОСОБ ДАГИСА ВОССТАНОВЛЕНИЯ ИЗНОШЕННЫХ ШЕЕК ВАЛОВ | 1992 |

|

RU2064854C1 |

| Способ ремонта стенки резервуара | 2017 |

|

RU2686407C1 |

| СПОСОБ ЭЛЕКТРОДУГОВОЙ СВАРКИ ЧУГУНА | 1994 |

|

RU2076027C1 |

| СПОСОБ РЕМОНТА ДЕФЕКТНОГО УЧАСТКА ДЕЙСТВУЮЩЕГО ТРУБОПРОВОДА | 2007 |

|

RU2354522C2 |

| СПОСОБ СВАРКИ ТРУБОПРОВОДОВ БЕЗ ПРЕДВАРИТЕЛЬНОГО ПОДОГРЕВА СТЫКОВ | 2013 |

|

RU2521920C1 |

Авторы

Даты

1957-01-01—Публикация

1955-02-08—Подача