Изобретение относится к области сварки, в частности к способам изготовления сварно-паяных конструкций, и может найти применение при изготовлении различных блоков ракетных двигателей.

Одним из важнейших блоков жидкостного ракетного двигателя является сварно-паяный блок генераторов, в состав которого входит статор, состоящий из множества сварных и паяных узлов, изготовленных из высококачественной мартенситностареющей стали ВНС 25 и медных сплавов и жаропрочных сталей и сплавов. Для соединения деталей статора блока генераторов применяются различные виды пайки и сварки.

Задача изобретения - разработка такой технологии сборки и соединения деталей, которая позволяет получить статор с высокой прочностью и герметичностью сварных швов, поскольку материалы, из которых изготовлен статор, относится к группе металлов с большим объемным эффектом полиморфного превращения, что при сварке или пайке может быть причиной возникновения трещин в шве и околошовной зоне.

Цель изобретения - получение сварно-паяных конструкций с высокими прочностными характеристиками.

Для этого был разработан способ изготовления сварно-паяных конструкции статора блока генератора, состоящего из корпуса, коллектора подвода, соплового аппарата, проставки, крышки и втулки, который характеризуется тем, что корпус статора, состоящего из наружной и внутренней стенок, изготавливают сварно-паяным, при этом сначала варят наружную стенку, для чего сферу статора сваривают с двумя патрубками, проводят расточку внутреннего диаметра, сваривают с крышкой корпуса, выполняют механическую обработку, приваривают угловыми швами к сфере и патрубками несущей элемент, который затем стыковым швом соединяют с крышкой корпуса статора, после чего крышку корпуса соединяют с другим несущим элементом, в котором установлено серебряное кольцо, для чего часть стыка со стороны серебряного кольца приваривают электронно-лучевой сваркой без присадки, механически обрабатывают с противоположной стороны, выполняя разделку под сварку, и заваривают ее автоматической дуговой сваркой плавящимся электродом в среде гелия, после чего полученную наружную стенку механически обрабатывают, собирают с внутренней стенкой под пайку и соединяют с ней сначала автоматической аргонодуговой сваркой неплавящимся электродом с боковой подачей присадочной проволоки, а затем пайкой при 1015oC и с выдержкой в течение 5 - 7 мин, и предварительным нанесением на внутреннюю стенку никелевого покрытия; полученный корпус статора соединяют с проставкой сваркой, предварительно собрав с ней на прихватках, причем внутреннюю стенку корпус сваривают с проставкой стыковым швом автоматической аргонодуговой сваркой в один проход с продувкой внутренней полости аргоном, а наружную стенку сваривают с ней многопроходной сваркой; затем корпус статора собирают на прихватках с сопловым аппаратом и сваривают многопроходной сваркой, причем при выполнении первых двух проходов осуществляют поддув с внутренней стороны шва аргоном; сопловой аппарат соединяют с проставкой, осуществляя сборку стыка на прихватках с предварительной продувкой внутренней полости гелием и многопроходную сварку, при этом первый проход выполняют автоматической аргонодуговой сваркой неплавящимся с продувкой внутренней полости гелием, второй проход - автоматической дуговой сваркой плавящимся электродом в среде гелия с продувкой внутренней полости аргоном и последующие проходы - автоматической дуговой сваркой плавящимся электродом в среде гелия; втулку соединяют с проставкой, предварительно собрав на прихватках, многопроходной сваркой и соединяют ее с корпусом статора через промежуточный элемент, который сваривают с втулкой и с корпусом, предварительно собрав с ними на прихватках, многопроходной сваркой; коллектор подвода соединяют с корпусом статора многопроходной сваркой, предварительно собрав стык на прихватках, выполняя первый проход автоматической аргонодуговой сваркой неплавящимся электродом с присадочной проволокой и продувкой внутренней полости аргоном, а второй проход - ручной аргонодуговой сваркой с присадочной проволокой, и соединяют его с сопловым аппаратом многопроходной сваркой, выполняя первый проход автоматической аргонодуговой сваркой неплавящимся электродом с продувкой внутренней полости аргона, второй проход - автоматической аргонодуговой сваркой с присадочной проволокой и последующие проходы - автоматической аргонодуговой сваркой с вибрацией присадочной проволоки; крышку статора соединяют с корпусом, предварительно собрав на прихватках, многопроходной дуговой автоматической сваркой плавящимся электродом в среде гелия с продувкой аргоном внутренней полости при выполнении первого прохода.

При сборке корпуса статора с проставкой, соплового аппарата с проставкой, втулки с корпусом статора, промежуточного элемента с корпусом, коллектора подвода и крышки статора с корпусом прихватки выполняют ручной аргонодуговой сваркой неплавящимся электродом с продувкой внутренней полости аргоном.

При сборке втулки с проставкой и корпуса с сопловым аппаратом прихватки выполняют ручной аргонодуговой сваркой с присадочной проволокой и продувкой внутренней полости аргоном.

Сферу с двумя патрубками и с крышкой, а также корпус с сопловым аппаратом варят автоматической дуговой сваркой плавящимся электродом в среде гелия.

Несущий элемент приваривают к сфере и патрубками и крышке корпуса статора ручной аргонодуговой сваркой неплавящимся электродом.

Наружную стенку с проставкой, промежуточный элемент с корпусом, втулку с проставкой и корпусом статора сваривают, выполняя первый проход ручной аргонодуговой сваркой присадочной проволокой с продувкой внутренней полости аргоном и последующие проходы - автоматической дуговой сваркой плавящимся электродом в среде гелия.

Технология способа согласно изобретению была применена при изготовлении статора блока генераторов.

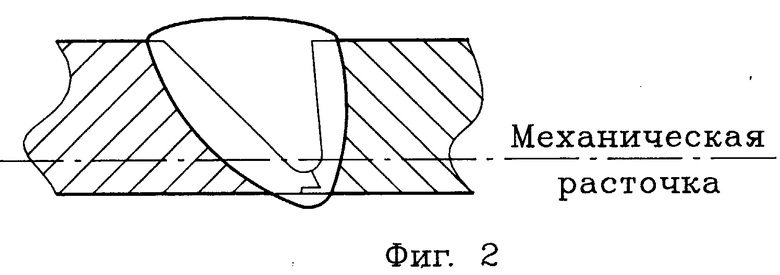

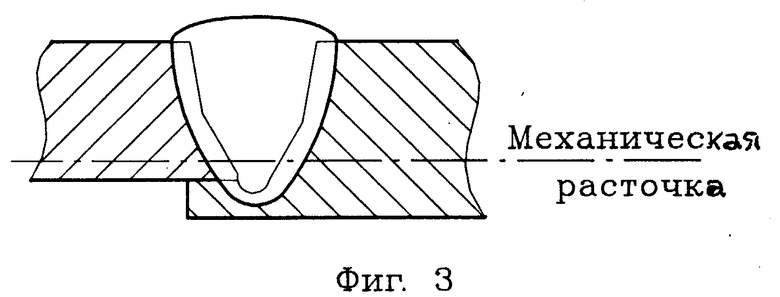

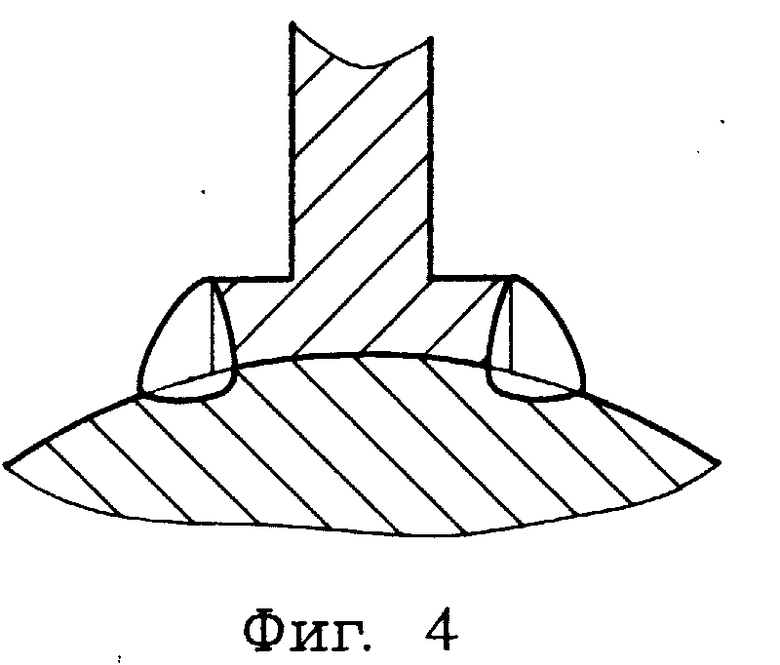

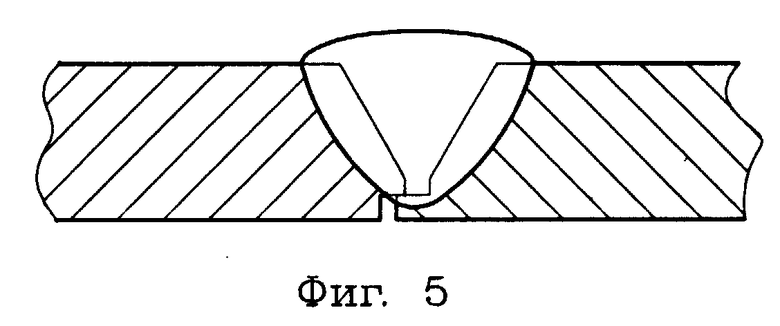

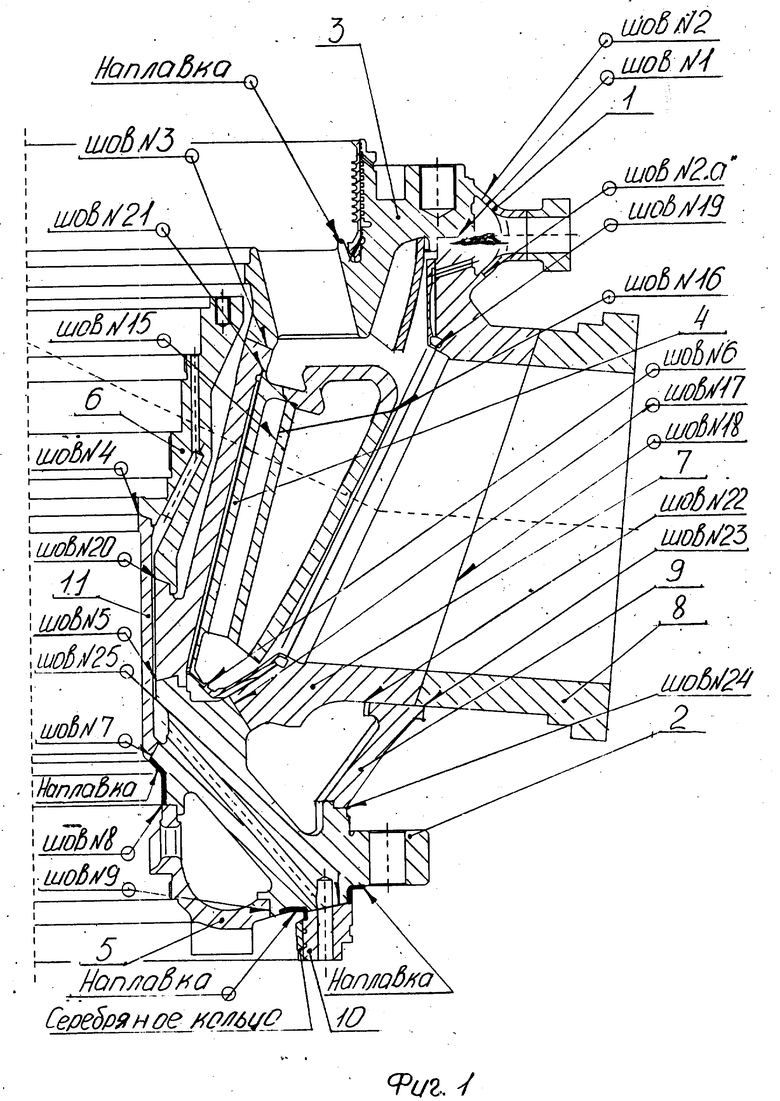

На фиг. 1 представлена сварно-паяная конструкция статора, разрез; на фиг. 2 - 11 представлены виды разделок кромок, применяющихся при изготовлении статора.

Статор состоит из коллектора подвода 1, корпуса 2, соплового аппарата 3, проставки 4, крышки 5 и втулки 6.

Корпус статора представляет собой сварно-паяную сборочную единицу, состоит из наружной стенки (рубашки) и внутренней стенки. Материалы ВНС 25 + ЭИ 435.

Наружная рубашка представляет собой сварную сборочную единицу, в которой выполняются швы: NN 17, 18, 25, 22, 23, 24.

Швом N 18 сваривалась сфера 7 статора с двумя патрубками 8 автоматической сваркой плавящимся электродом в защитной среде. Защитная среда - гелий. Свариваемая пара ВНС 25 + ВНС 25. Присадочные проволоки: ЭП 647 и ЭП 659. Корень шва (1-ый проход) выполнялся присадочной проволокой ЭП 647. Последующие проходы (полное заполнение разделки) выполнялись присадочной проволокой ЭП 659. Формирование и разделка сварочных кромок представлены на фиг. 2. После сварки производилась механическая расточка внутреннего диаметра.

Швом N 17 сваривалась сфера 7 с крышкой 5 автоматической сваркой плавящимся электродом в защитной среде. Защитная среда - гелий. Свариваемая пара ВНС 25 + ВНС 25. Присадочные проволоки: ЭП 647 и ЭП 659. Корень шва (1-ый проход) выполнялся присадочной проволокой ЭП 647. Последующие проходы (полное заполнение разделки) выполнялись присадочной проволокой ЭП 659. Формирование и разделка под сварку представлены на фиг. 3. После производилась механическая обработка для выполнения швов NN 22, 23 и 24.

К сфере 7 и патрубкам 8 приваривали несущий элемент 9 швами N 22 и 23, которые выполняли ручной сваркой неплавящимся электродом в защитном газе - аргоне. Присадочная проволока - ЭП 647. Формирование и разделка сварочных кромок представлены на фиг. 4. Свариваемая пара ВНС 25 + ВНС 25.

Затем несущий элемент 9 приваривали к корпусу 3 статора швом N 24 ручной сваркой неплавящимся электродом в защитном газе - аргоне. Присадочная проволока ЭП 647. Формирование и разделка сварочных кромок представлена на фиг. 5. Свариваемая пара - ВНС 25 ± ВНС 25.

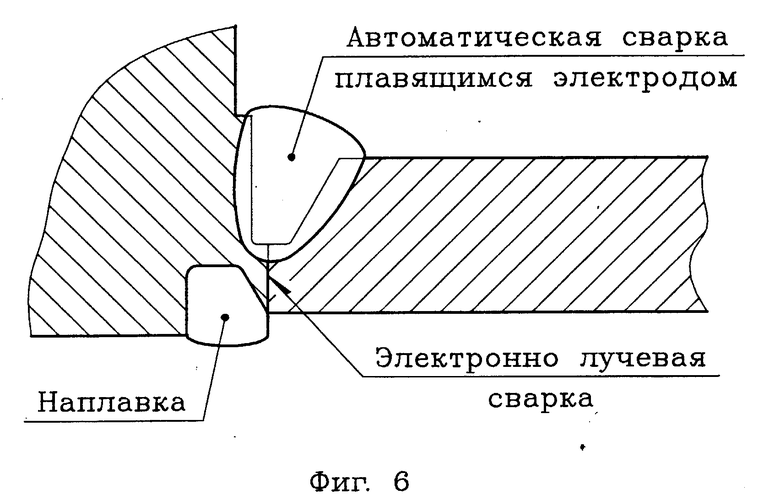

Швом N 25 приваривали корпус 2 статора к другому несущему элементу 10, в котором запрессовано серебряное кольцо. Выполняли комбинированную автоматическую сварку. Половину свариваемой толщины выполняли электронно-лучевой сваркой с последующей механической обработкой под сварку, автоматическую плавящимся электродом, в среде защитного газа - гелия. Электронно-лучевая сварка выполнялась без присадочной проволоки. Автоматическая сварка плавящимся электродом выполнялась присадочной проволокой ЭП 367. Свариваемая пара ЭИ 435 + ВНС 25. Формирование и разделка сварочных кромок представлена на фиг. 6.

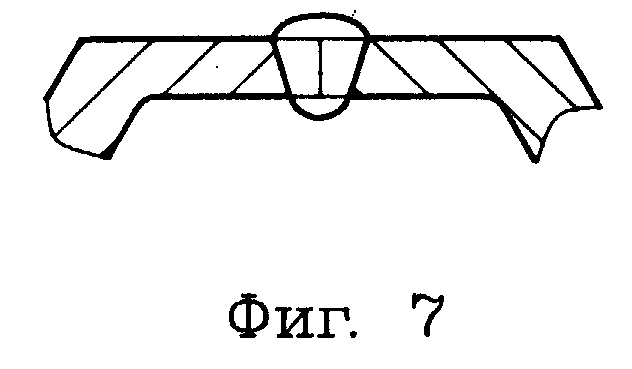

Далее рубашка проходила механическую обработку под сборку с внутренней стенкой из сплава ЭИ 435 под пайку; температура пайки 1015oC, выдержка 5 - 7 мин, припой ПМ17, предварительно на внутреннюю стенку из БрХО8 наносили покрытие из сплавов никеля. Перед пайкой рубашку сваривали со стенкой швом N 19. Шов выполнялся автоматической сваркой неплавящимся электродом с боковой подачей присадочной проволоки ЭП 367 в защитной среде. Защитная среда - аргон. Во время сварки производилась продувка внутренней полости аргоном. Формирование и разделка сварочных кромок представлена на фиг. 7. Свариваемая пара ЭИ 435 + ВНС 25.

На поверхность корпуса 2 статора в местах соединения с несущим элементом 10 и с втулкой и крышкой проводили наплавку, которую выполняли автоматическим способом плавящимся электродом ЭП 367 в защитной среде. Защитная среда - гелий.

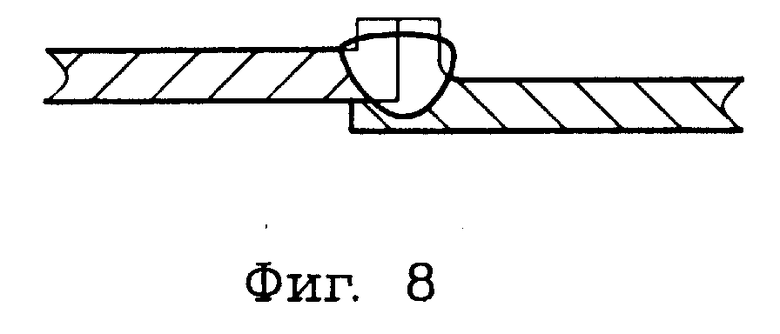

Проставку 4 и корпус 2 статора сваривали швом N 6 (фиг. 8). Свариваемый материал: ЭИ 435 + ЭП 202. Сборка выполнялась на прихватках ручной аргонодуговой сваркой без присадки с продувкой внутренней полости аргона. Сварку выполняли автоматическую аргонодуговую без присадочной проволоки в I проход с продувкой внутренней полости аргоном. Затем выполняли контроль сварного шва: цветная дефектоскопия; испытание на прочность и герметичность.

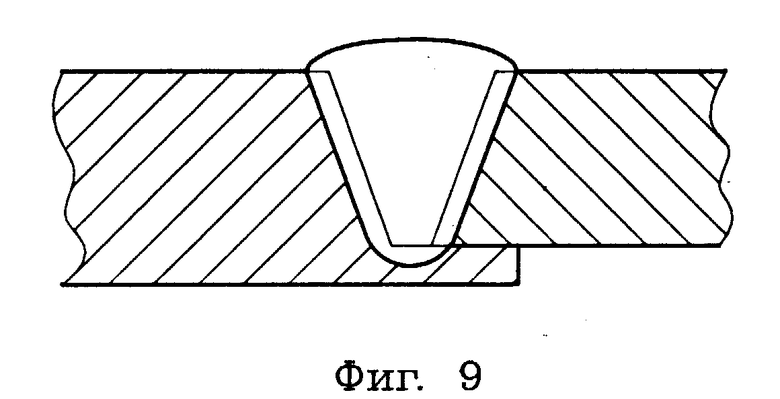

Наружную стенку корпуса 2 сваривали с проставкой 4 швом N 5 (фиг. 9). Свариваемые материалы ВНС 25 + ЭП 202. Сборка велась на прихватках ручной аргонодуговой сваркой с продувкой аргоном. Присадочная проволока ЭП 367. Сварку выполняли многопроходную: ручная аргонодуговая сварка с поддувом обратной стороны шва аргоном I прохода, присадочная проволока ЭП 367, и автоматическая сварка плавящимся электродом в гелии II-го и III-го проходов, присадочная проволока ЭП 367. Затем выполняли контроль сварного шва; цветная дефектоскопия, гаммаграфирование, испытание на прочность и герметичность.

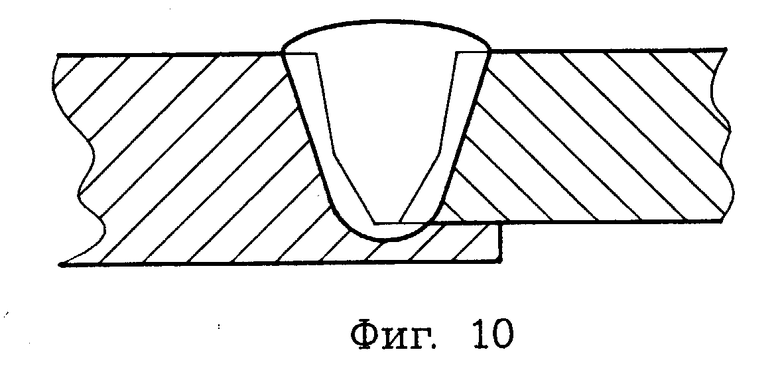

Сопловой аппарат 3 сваривали с корпусом 2 швом N 1 (фиг. 10). Свариваемые материалы ВНС 25 + ЭП 202. Сборку вели на прихватках ручной аргонодуговой сваркой с поддувом внутренней стороны шва аргоном. Присадочная проволока ЭП 642. Автоматическую сварку выполняли плавящимся электродом в среде гелия за 5 проходов. Присадочная проволока ЭП 642. При выполнении первых двух проходов осуществляли поддув внутренней стороны шва аргоном. Контроль сварного шва; рентгеноконтроль, цветная дефектоскопия после проточки шва.

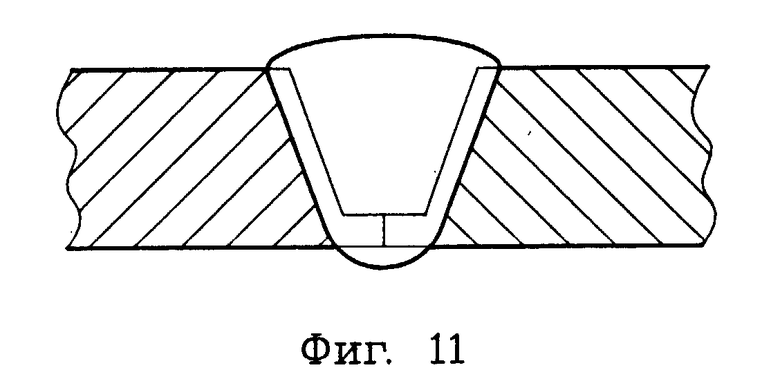

Сопловой аппарат 3 сваривали с проставкой 4 швом N 3 (фиг. 11), свариваемые материалы; ЭП 202 + ЭП 202. Сборка сварного стыка велась на прихватках, выполненных ручной аргонодуговой сваркой без присадочной проволоки. Перед началом сварки проводили продувку внутренней полости гелием не менее 10 мин. Сварку выполняли многопроходную; автоматическая сварка неплавящимся электродом в аргоне без присадки с продувкой внутренней полости гелием I-го прохода; автоматическая сварка плавящимся электродом в среде гелия с продувкой внутренней полости аргоном II-го прохода, присадочная проволока - ЭП 642; автоматическая сварка плавящимся электродом в среде гелия III-го, IV-го и V-го проходов, присадочная проволока - ЭП 642. Контроль сварного шва: рентгеноконтроль, цветная дефектоскопия с двух сторон.

Втулка 6 с проставкой 4 сваривали швом N 20 (фиг. 9), свариваемые материалы: ЭП 202 + ЭП 202. Сборка велась на прихватках, выполненных ручной аргонодуговой сваркой, присадочная проволока - ЭП 642. Поддув обратной стороны шва. Сварку выполняли многопроходную: ручная аргонодуговая сварка неплавящимся электродом с продувкой внутренней полости аргоном, присадочная проволока - ЭП 642, I-го прохода; автоматическая сварка плавящимся электродом в гелии II-го и III-го проходов, присадочная проволока - ЭП 642. Контроль сварного шва; гаммаграфирование, цветная дефектоскопия.

Коллектор подвода 1 приваривали к статору 2 швом N 2a и сопловому аппарату 3 швом N 2 (фиг. 11). Свариваемые материалы: ВНС 25 + ВНС 25. Сборка сварного стыка велась на прихватках, выполненных ручной аргонодуговой сваркой без присадочной проволоки с продувкой внутренней полости аргоном. Сваркой шва N 2a выполнялась многопроходная: автоматическая сварка I-го прохода неплавящимся электродом в среде аргона с присадочной проволокой ЭП 659 с продувкой внутренней полости аргоном; ручная аргонодуговая сварка II-го прохода с присадочной проволокой ЭП 659. Сварка шва N 2, материалы: ЭП 202 + ВНС 25, осуществлялась следующим образом; автоматическая аргонодуговая сварка I-го прохода неплавящимся электродом с продувкой внутренней полости аргоном без присадочной проволоки; автоматическая аргонодуговая сварка с присадочной проволокой ЭП 642; автоматическая аргонодуговая сварка с присадочной проволокой ЭП 642 с применением вибратора. Затем выполняли контроль сварного шва: осмотр проплавов, цветная дефектоскопия.

Приварку втулки 6 к корпусу 2 выполняли через промежуточный элемент 11 швами N 7 и 4. Шов N 7 выполняли следующим образом: материалы ЭП 915 + ВНС 25; сборка на прихватках, выполненных ручной аргонодуговой сваркой без присадочной проволоки с продувкой внутренней полости аргоном; сварка многопроходная: ручная аргонодуговая сварка I-го прохода с присадочной проволокой ЭП 367 с продувкой внутренней полости аргоном; автоматическая сварка плавящимся электродом в среде гелия II-го и последующих проходов до полного заполнения разделки, присадочная проволока - ЭП 367. Контроль сварного шва: цветная дефектоскопия. Шов N 4 (фиг. 5) выполняли следующим образом: материалы ЭП 915 + ЭП 202; сборка на прихватках, выполненных ручной аргонодуговой сваркой без присадочной проволоки с продувкой внутренней полости аргоном; сварка многопроходная; ручная аргонодуговая сварка I-го прохода с продувкой внутренней полости аргона, присадочная проволока - ЭП 642; автоматическая сварка плавящимся электродом в среде гелия II-го и последующих проходов до полного заполнения разделки, присадочная проволока - ЭП 642. Контроль сварных швов: цветная дефектоскопия.

Крышку 5 к статору 2 приваривали швами N 8 и 9, материалы: ВНС 25 + ЭП 202. Сборка велась на прихватках, выполненных ручной аргонодуговой сваркой без присадочной проволоки с продувкой внутренней полости аргоном. Сварка выполнялась многопроходная: автоматическая сварка плавящимся электродом в среде гелия с продувкой внутренней полости аргоном I-го прохода, присадочная проволока - ЭП 367, и далее автоматическая сварка плавящимся электродом в среде гелия, присадочная проволока - ЭП 367. Контроль сварных швов: внешний осмотр эндоскопом, цветная дефектоскопия.

Полученная сварно-паяная конструкция статора отвечала всем техническим требованиям, трещины в сварных швах отсутствовали.

Источники информации:

1. Справочник по сварке под ред. И.А.Акулова, том 4, М.: Машиностроение, 1971, с. 7, 8, 46 - 84, 107.

2. Горев И. И. Основы производства жидкостных ракетных двигателей. М.: Машиностроение, 1969, с. 3 - 9.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ | 1999 |

|

RU2158668C2 |

| СПОСОБ НАПЛАВКИ НА СТЫКУЕМЫЕ КРОМКИ ИЗДЕЛИЙ | 1993 |

|

RU2063313C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПАЯНОЙ ТЕЛЕСКОПИЧЕСКОЙ КОНСТРУКЦИИ | 1996 |

|

RU2106230C1 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1996 |

|

RU2106941C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНО-ПАЯНОГО ТЕЛЕСКОПИЧЕСКОГО СОЕДИНЕНИЯ КОНСТРУКЦИЙ ИЗ ЛЕГИРОВАННЫХ СТАЛЕЙ | 1996 |

|

RU2106231C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ | 1999 |

|

RU2158662C2 |

| СПОСОБ СБОРКИ И СВАРКИ КОНСТРУКЦИИ ТРУБОПРОВОДА | 2001 |

|

RU2229967C2 |

| СПОСОБ ПАЙКИ ТЕЛЕСКОПИЧЕСКИХ КОНСТРУКЦИЙ | 1996 |

|

RU2094190C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОДКЛАДКИ ДЛЯ СВАРКИ | 1996 |

|

RU2109612C1 |

| СПОСОБ ПАЙКИ КОНСТРУКЦИЙ | 1996 |

|

RU2109607C1 |

Способ изготовления сварно-паяных конструкций может найти применение в ракетостроении при изготовлении жидкостных ракетных двигателей. При изготовлении конструкции применяют автоматическую дуговую сварку плавящимся, неплавящимся электродом, с присадкой и без, в среде защитных газов гелия или аргона, или их сочетания, ручную сварку, электронно-лучевую и пайку, которые применены в различных сочетаниях для соединения входящих в статор узлов. Способ позволяет предотвратить образование трещин, поскольку детали статора изготовлены из сталей с большим объемом полиморфного превращения, медных сплавов, которые требуют определенных условий для сварки. 5 з.п. ф-лы, 11 ил.

| Справочник по сварке/ Под ред.И.А.Акулова | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| - М.: Машиностроение, 1971, с | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Горев И.И | |||

| Основы производства жидкостных ракетных двигателей | |||

| - М.: Машиностроение, 1969, с | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Беликов В.Н | |||

| и др | |||

| Сборка авиационных двигателей | |||

| - М.: Машиностроение, 1971, с | |||

| Прибор для определения всасывающей силы почвы | 1921 |

|

SU138A1 |

Авторы

Даты

1998-05-10—Публикация

1997-03-31—Подача