Изобретение относится к способам сборки и сварки трубопроводов различного назначения, в частности газоводов, предназначенных для транспортирования высокотемпературных и химически активных газов, используемых в энергетическом машиностроении.

Известен способ сборки и сварки конструкции трубопровода, разветвленного на два одинаковых осесимметричных рукава, которые могут быть использованы для транспортирования жидкости или газа (автор. свидет. СССР № 313636). Он включает в себя размещение в сборочном приспособлении трубчатого основания с двумя взаимно перпендикулярными патрубками, предназначенными для соединения с рукавами, стыковку сначала одного рукава к патрубку и сварку их стыка при вращении, а затем после поворота сваренной конструкции на 90° стыковку другого рукава со вторым патрубком и сварку стыка также при вращении.

Известный способ может быть использован при сборке и сварке трубопроводов небольших размеров. Однако применительно к крупногабаритным конструкциям трубопроводов, работающим при высоких давлениях и температурах, например газоводов, практически невозможно осуществить их вращение. Кроме того, в процессе сборки допустима неточность стыковки трубчатого элемента с рукавами трубопровода, из-за возможного несовпадения их осей, что может вызвать перекос стыков, нарушение геометрии конструкции и, как следствие, негерметичность соединений при сварке.

Задача изобретения - создание технологии сборки и сварки конструкции металлического крупногабаритного трубопровода с разветвленными рукавами, преимущественно газоводов, работоспособных в условиях высоких температур, давлений, вибрации и агрессивных сред.

Задача решена за счет того, что осуществляют размещение трубчатого основания, выполненного с патрубками, соответствующими рукавам, и не менее четырех одинаковых осесимметричных рукавов в сборочном приспособлении, при сборке их стыкуют с соответствующим каждому из этих рукавов патрубком трубчатого основания и после прихватки электродами осуществляют сварку трубопроводов одновременно двумя сварочными головками противоположно расположенной пары стыков, а затем - сварку также одновременно двумя головками поперечно размещенных относительно первой пары стыков другой пары стыков, также противоположно расположенных, причем в обоих случаях сварку ведут сначала по корням швов, а затем проводят полное заполнение разделок, после чего таким же образом производят сварку остальных стыков, преимущественно используя сварку двумя головками противоположно расположенных стыков. Сборку и приварку рукавов к трубчатому основанию осуществляют через проставки. Прихватку и сварку элементов конструкции, выполненных из сплавов, подверженных окислению, осуществляют дуговой сваркой неплавящимся электродом при продувке внутренних полостей защитным газом. По окончании процесса сварки на полученных швах выполняют отжигающие валики.

Технический результат - выполнение высокопрочных сварных соединений крупногабаритного трубопровода без трещин в швах и околошовных зонах, обеспечивающих его работоспособность в экстремальных условиях.

Предложенный способ сборки и сварки разветвленного крупногабаритного трубопровода осуществляют следующим образом.

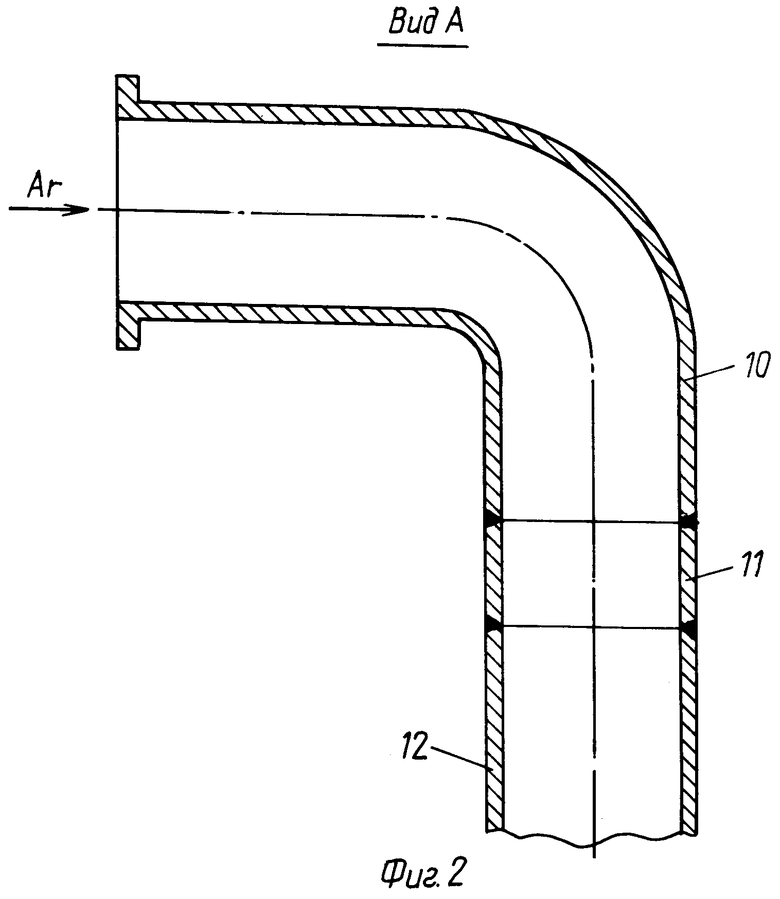

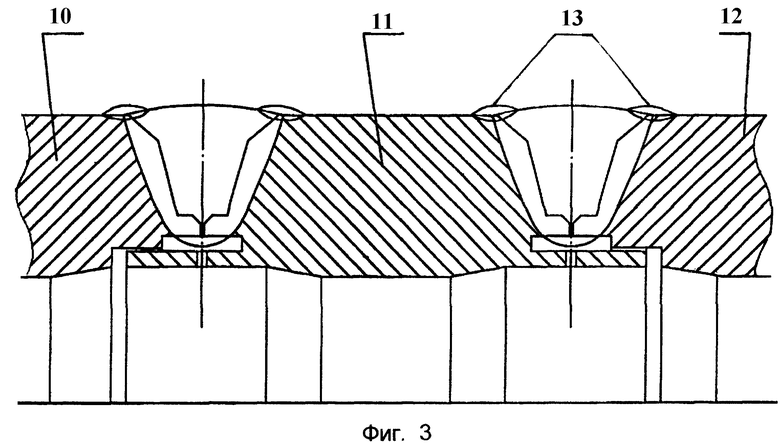

Способ поясняется чертежами: на фиг.1 представлено схематичное изображение четырехрукавного трубопровода; на фиг.2 - вид А в разрезе; на фиг.3 - сечение сварных швов.

Трубопровод представляет собой сварную конструкцию, содержащую сварные швы 1-8. Эти швы соединяют трубчатое основание, выполненное в виде коллектора 9, с четырьмя рукавами, представляющими собой торообразные газоводы 10, через проставки 11. Коллектор 9 имеет четыре патрубка 12 с взаимно перпендикулярными осями. Все детали конструкции выполнены из сплавов на основе никеля. Газоводы 10 расположены по взаимно перпендикулярным осям патрубков 12 коллектора 9 осесимметрично, т.е. под одинаковыми углами друг к другу относительно оси трубопровода. Диаметр газоводов 10 достигает 300-350 мм, а толщина - 20-25 мм.

Сборку конструкций осуществляют на специальном стапеле, куда устанавливают коллектор 9 с патрубками 12, по осям которых располагают четыре газовода 10. Эти элементы соединяют между собой через проставки 11 с образованием стыков, предназначенных для заварки сварными швами 1-8. Предварительно кромки стыков подвергают разделке под сварку. Собранные элементы прихватывают ручной аргонодуговой сваркой с продувкой внутренних полостей защитным газом - аргоном.

Далее проводят сварку конструкции с образованием швов 1-8, причем процесс осуществляют в два этапа. На первом этапе выполняют корневые швы автоматической аргонодуговой сваркой неплавящимся электродом с присадочной проволокой в неповоротном положении за 2-3 прохода при продувке внутренних полостей аргоном. На втором этапе проводят заполнение разделок также аргонодуговой сваркой в неповоротном положении. Сварку на обоих этапах осуществляют одновременно двумя сварочными головками вначале одной пары стыков, симметрично и противоположно расположенных друг относительно друга на другой оси, например, с образованием швов 1, 4, а затем головки передвигают по той же оси и сваривают швы 2, 3. Далее сваривают другую пару стыков, для этого головки перемещают на 90° и одновременно выполняют сначала швы 6, 7, а затем швы 5, 8. Определенная последовательность выполнения корневых швов, а затем разделок обеспечивает равномерное распределение напряжений в соединениях. После сварки на полученных сварных швах 1-8 выполняют отжигающие валики 13 аргонодуговой сваркой в неповоротном положении по переходным зонам - сварной шов + основной металл. Наличие этих валиков позволяет исключить появление трещин в зоне сплавления.

Качество сварных швов контролируют как на этапе выполнения корневых швов, так и на этапе заполнения разделок с помощью ультразвука и гаммаграфирования.

Изготовленная в соответствии с указанной выше технологией конструкция трубопровода с торообразными газоводами была испытана в экстремальных условиях. Трещин и разрушений не обнаружено.

Проведение сборки и сварки конструкции этого трубопровода через проставки обеспечило точное совпадение заданной геометрии, а сварка одновременно двух противоположно расположенных и осесимметричных стыков позволила значительно устранить деформацию конструкции и уменьшить сварочные напряжения. Аналогичным образом может быть проведена сборка и сварка разветвленных более чем на четыре осесимметричных рукавов (газоводов) трубопровода. Номера рукавам должны быть присвоены по порядку возрастания по часовой стрелке относительно оси трубопровода. Например, при пяти рукавах сварку двумя сварочными головками производят вначале на первом и третьем рукавах одновременно, а затем одновременно - на втором и четвертом рукавах. В конце процесса выполняют сварной шов одной головкой на пятом рукаве. В остальном сборка и сварка этого трубопровода аналогична сварке трубопровода с четырьмя рукавами. При шести рукавах вначале сварку проводят двумя сварочными головками одновременно на двух диаметрально расположенных рукавах, а затем сваривают поочередно по два следующих диаметрально расположенных рукава также двумя сварочными головками. Аналогичным образом осуществляется сборка и сварка трубопроводов с большим числом осесимметричных рукавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ СВАРНО-ПАЯНОЙ КОНСТРУКЦИИ | 1997 |

|

RU2110383C1 |

| СПОСОБ УСТАНОВКИ ГЕОМЕТРИЧЕСКОЙ ОСИ КАМЕРЫ ЖРД И КОМПЕНСИРУЮЩЕЕ ЗАМЫКАЮЩЕЕ УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2012 |

|

RU2526998C2 |

| СПОСОБ СВАРКИ КОРПУСНЫХ КОНСТРУКЦИЙ ИЗ СТАЛИ ТИПА АК | 1996 |

|

RU2089363C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТАЛЬНОЙ СЛОЖНОКОМБИНИРОВАННОЙ ОСЕСИММЕТРИЧНОЙ СВАРНОЙ КОНСТРУКЦИИ, РАБОТАЮЩЕЙ ПОД ДАВЛЕНИЕМ | 2010 |

|

RU2449870C1 |

| СПОСОБ ЭЛЕКТРОННО-ЛУЧЕВОЙ СВАРКИ РАЗНОТОЛЩИННЫХ ДЕТАЛЕЙ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2024 |

|

RU2837932C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОПРОЧНЫХ ОСЕСИММЕТРИЧНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2011 |

|

RU2454307C1 |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ | 1999 |

|

RU2158662C2 |

| Способ соединения лучевой сваркой стрингеров с обшивкой при изготовлении стрингерных панелей | 2015 |

|

RU2614358C2 |

| ГЕРМЕТИЧНЫЙ КОРПУС ВЫСОКОВАКУУМНОГО ПРЕЦИЗИОННОГО ПРИБОРА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2356126C1 |

| СПОСОБ СБОРКИ И СТАН ДЛЯ СБОРКИ СВАРКОЙ ДВУТАВРОВОЙ БАЛКИ | 2012 |

|

RU2501635C1 |

Изобретение относится к области сборки и сварки трубопроводов, в частности газоводов, предназначенных для транспортирования высокотемпературных и химически активных газов. Трубчатое основание, выполненное с патрубками, размещают в сборочном приспособлении вместе с соответствующими этим патрубкам рукавами. Осуществляют прихватку стыков, а после нее сварку трубопровода одновременно двумя сварочными головками противоположно расположенной пары стыков. Сварку осуществляют через проставки, являющиеся компенсаторами соосности и служащие для обеспечения точного совпадения заданной геометрии трубопровода. На свариваемых кромках выполняют разделку, а сварку осуществляют в среде защитных газов. Осуществление данного способа позволяет получать высокопрочные сварные соединения без трещин в швах и околошовных зонах, что обеспечит работоспособность трубопровода в экстремальных условиях. 4 з.п. ф-лы, 3 ил.

| 0 |

|

SU313636A1 | |

| СПОСОБ ПОЛУЧЕНИЯ СВАРНОГО СОЕДИНЕНИЯ | 1999 |

|

RU2158668C2 |

| СПОСОБ ДУГОВОЙ СВАРКИ | 1986 |

|

RU1345488C |

| US 4421971, 20.12.1983 | |||

| ЕР 0615809 А3, 21.09.1994 | |||

| Фотоэлектрическое считывающее устройство | 1977 |

|

SU664181A1 |

| Способ определения угла смачивания и поверхностного или межфазового натяжения | 1958 |

|

SU120675A1 |

Авторы

Даты

2004-06-10—Публикация

2001-08-27—Подача