CD

О

Изобретение относится к текстиль ной промышленности и может быть ис.пользовано в резинотехнической отрасли в качестве тканого каркасного слоя для рукавов. Тканый слой обеспечивает прочностные характеристики рукавов в процессе эксплуатации и сохраняет их геометрические- парамет ры. Известна ткань для рукавов, обра зованная переплетением фенилоновых основных и уточных нитей,.соотношение диаметров основных и уточных ни тей 1,0:1,0. заполнение ткани при эгом 78% ij . Однако высокое заполнение ткани применение в основе и утке синтетических нитей це позволяет получать без дополнительной обработки необходимую прочность связи тканого кар касного слоя с резиной (фактическая прочность связи 0,30-0,84 кгс/см пр норме ГОСТ 18698-79 не менее 1,25 кгс/см). Известна ткань для рукавов, обра зованная переплетением капроновых основных и уточных нитей. Соотношение диаметров и. коэффициентов круто основных и уточньрс нитей 1,0:1, Oj заполнение ткани при этом 55% Pj Однако применение в основе и утке синтетически-х капроновых нитей не позволяет достигнуть необходимой прочности связи тканого каркасного слоя с резиной без дополнительной обработки (фактическая прочность связи снижается до 0,77 кгс/см при норме ГОСТ 18693-79 не менее 1,25 кгс/см). Наиболее близкий к предлагаемой является ткань для рукавов, содержащая крученые многокомпонентные основные нити и крученые уточные ни ти. Соотношение диаметров и коэффициентов круток основных и уточньсх нитей 1,0:1,0, заполнение ткани при этом 62%, Уточные нити представляют собой комбинированные нити Содержание хлопчатобумажной пряжи в ткани 64%, капрона 36%. Ткань имеет разрывную нагрузку по основе 265 да по утку 284 дан з , Недостатками данной ткани являют ся; высокая поверхностная плотность (масса) - 430 г/м и большая резино емкость - до 0,369 кг/м2. Последняя обусловлена хс ошими адгезионными свойствами хлопчатобумсшной пряжи и рельефностью поверхности ткаии, Цель изобретения - улучшение эксплуатационных свойств ткани путем снижения ее поверхностной плотности и резиноемкости, Поставленная цель достигается тем, что в ткани для рукавов, содер жащей крученные многоко1«1онентные ос новные нити и синтетические кручены уточные нити, уточные нити представ ляют собой синтетические нити, при этом соотношение коэффициентов круток и диаметров основных и уточных нитей находятся соответственно в пределах 1,29 - 2,34, 1,57 - 2,33, а заполнение ткани составляет 46 - 54%. Предлагаемые структурно-геометрические показатели ткани позволяют снизить поверхностную плотность до 370 - 400 г/м, резиноемкость до 270 - 345 г/м, а в итоге снизить Вес резино-тканевых рукавов прокладочной конструкции. Кроме того заявляемые параметры ткани обеспечивают увеличение ее разрывной нагрузки (а следовательно, прочности и срока службы резиНо-тканевых рукавов) на 15 - 18%. С уменьшением соотношения коэффициентов круток и диаметров основ-, ных и уточных нитей (соответственно равны 1 - 1,28 и 1 - 1,56) и заполнения ее (до 40 - .45%), ткань имеет по.верхностную плотность 250 300 г/м и резиноемкость 200 250 -г/м (ниже, чем в предлагаемой ткани),Такие поверхностная плотность и резиноемкость, являясь оД-т новременно положительными характеристиками, приводят к резкому снижению прочности связи тканевой прокладки с резиновыми слоями рукава (прочность связи 0,7 - 0,8 ГС/см при норме не менее 1 гс/см), а следовательно, к расслаиванию рукавов и снижению срока их службы. Кроме того, снижение соотношения коэффициентов круток нитей ниже указанных пределов, приводит к неравновесности, вызывающей скручивание ткани и, следовательно, готовых рукавов при эксплуатации. Уменьш ениё степени заполнения ткани до 40 - 45% увеличивает ее подвижность, которая приводит к вытяжке и перекосу ткани При ее обработке на заводах РТИ, Одновременное уменьшение соотношения диаметров основных и уточных нитей до 1 - 1,56 приводит к разности в толщине закладной кромки и фона ткани 0,4 -. 0,5 мм, что является недопустимым в производстве резино-тканевых рукавов. При изменении предлагаемых параметров в оторону увеличения (соотношение коэффицие:ртов круток более 2,34, соотнсяаение диаметров более 2,33 и заполнение ткани более 54%) происходит возрастание поверхностной плотности ткани до, 430 - 440 г/м и резиноемкости до 370 - 400 г/м, что приводит к увеличению жесткости рукавов.и расходу сырья на их производство. Кроме того, увеличение соотношения коэффициентов круток основных и уточных нитей приводит к уменьшению разрывной нагрузки ткани до 280 - 300 дан, т.е. снижению проч ности ткани, Пример 1. Ткань изготовлена на бесчелночном ткацком станке СТБ 2-175 из основных хлопкополиамидных крученых нитей с кpэффициeнтo 4 крутки 127 и уточных полиамидных круче-, иых нитей с коэффициентом крутки 64, Соотношение коэффициентов крутки 1,95, соотношение диаметров нитей 1,84, запод1нение ткани 47%, Содержание, хлопчатобумажной пряжи в ткани 40%, синтетической - 60%, Резиное кость ткани 0,271 кг/м. Поверхностная плотность ткани 370 г/м. Разрывная нагрузка пооснове 320 даЯ, по. утку 400 дан. Сопоставление параметров предлс1гаемой ткани в тканв :прототипа представлено в таблице.. /Пример 2. Ткань изготовлен на бесчелночном ткацком станке СТБ-2 175 из ocHOBHtoc лавсанохлопкополи-. :амидных крученых нитей с коэффициентом крутки 132 и уточных полиамидных крученых нитей с коэффициентсзм крутки 64. Соотношение коэффициентов крутки 2,06, соотношение диаметров нитей 1,91, заполнение ткани 48% Содержание хлопчатобумажной пряжи в ткани 13,5%, синтетической - 86,5%.Резиноемкость ткани 0,345 кг/м. Поверхностная плотность ткани 385 г/м . Разрывная нагрузка по основе 340 дан, по утку 360 даН. ; Предлагаемая структура ткан обеспечивает уменьшение массы резинотканевых рукавов за счет снижения поверхностной плотности ткани в 1,2 - 1,3 раза и ее резинреМкости в 1,1 - 1,3 раза. Кроме того, предлагаемая ткань имеет разрывную нагрузку в 1,2 раза большую, 4ejvi т-кань-прототип. Предлагаемая конструкция ткани дает возможность формировать ее на высокопроизводительных . бёсчелночныз станках тишСТБ. С11ижение содержания в ткани нату ральных волокон на 20 - 25% позволяет высвободить до 2,5 тыс,т. хлопка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Тканая прокладка для конвейерных лент | 1980 |

|

SU883203A1 |

| Кордная ткань | 1988 |

|

SU1675427A1 |

| КОРДНАЯ НИТЬ | 2009 |

|

RU2391452C1 |

| Тканый каркас для напорно-всасывающих рукавов | 1991 |

|

SU1788989A3 |

| Кордная ткань | 1990 |

|

SU1756410A1 |

| Техническая ткань для армирования резиновых изделий | 1982 |

|

SU1224366A1 |

| Нетканый текстильный материал | 1981 |

|

SU966125A1 |

| Термостойкая ткань | 2023 |

|

RU2814925C1 |

| ТКАНЬ ДЛЯ ШЕЗЛОНГОВ | 1992 |

|

RU2097456C1 |

| ТКАНАЯ ДИАФРАГМА | 2006 |

|

RU2340706C2 |

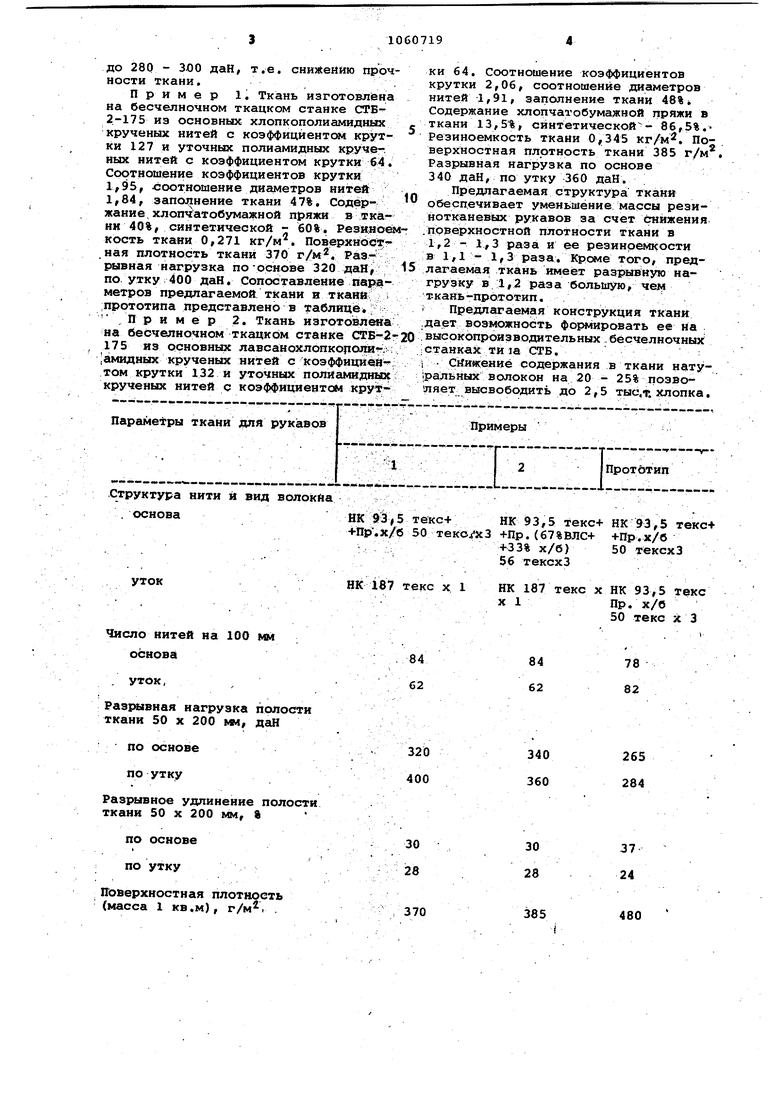

ТКАНЬ ДЛЯ РУКАВОВ, содержаоцая крученые многокомпонентные основные нити и ррученые уточные нити, отличающаяс я тем, что, с целью улучшения эксплуатационных свойств ткани путем снижения ее поверхностной плотности и резиноемкости, уточные нити представляют собой синтетические нити, при этом отношение коэффициентов круток и диаметров основных и уточных нитей находятся соответственно в пределах 1,29 - 2,34 и 1,57 - 2,33, а заполнение ткани составляет 46 - 54%. (Л

Структура нити и вид волокна . основа

уток

Число нитей на 100 мМ основа

уток,

Разрывная нагрузка полости ткани 50 X 200 мм, паИ

по основе по утку

Разрывное удлинение полост ткани 50 X 200 мм, 8

по основе по утку

поверхностная плотность (масса 1 кв.м), г/м, .

НК 93,5 текс+ НК 93,5 текс+ НК 93,5 текс+ +Пр,х/б 50 +Пр. (67%ВЛС+ -Шр.х/б

+33% х/б) 50 тексхЗ

56 тексхЗ

НК 187 текс х 1

НК 187 текс х НК 93,5 текс X 1 Пр. х/б

50 такс X 3

84

78 82 62

340

265 360 284

30 28

37 24

385

480

.Продолжение таблицы

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Каучук и резина, 1980, 1., | |||

| с | |||

| Способ смешанной растительной и животной проклейки бумаги | 1922 |

|

SU49A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Многократная попеременно направленная антенна | 1933 |

|

SU39229A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| СЧЕТНЫЙ ЛОГАРИФМИЧЕСКИЙ ПРИБОР | 1928 |

|

SU9857A1 |

Авторы

Даты

1983-12-15—Публикация

1982-02-08—Подача