00

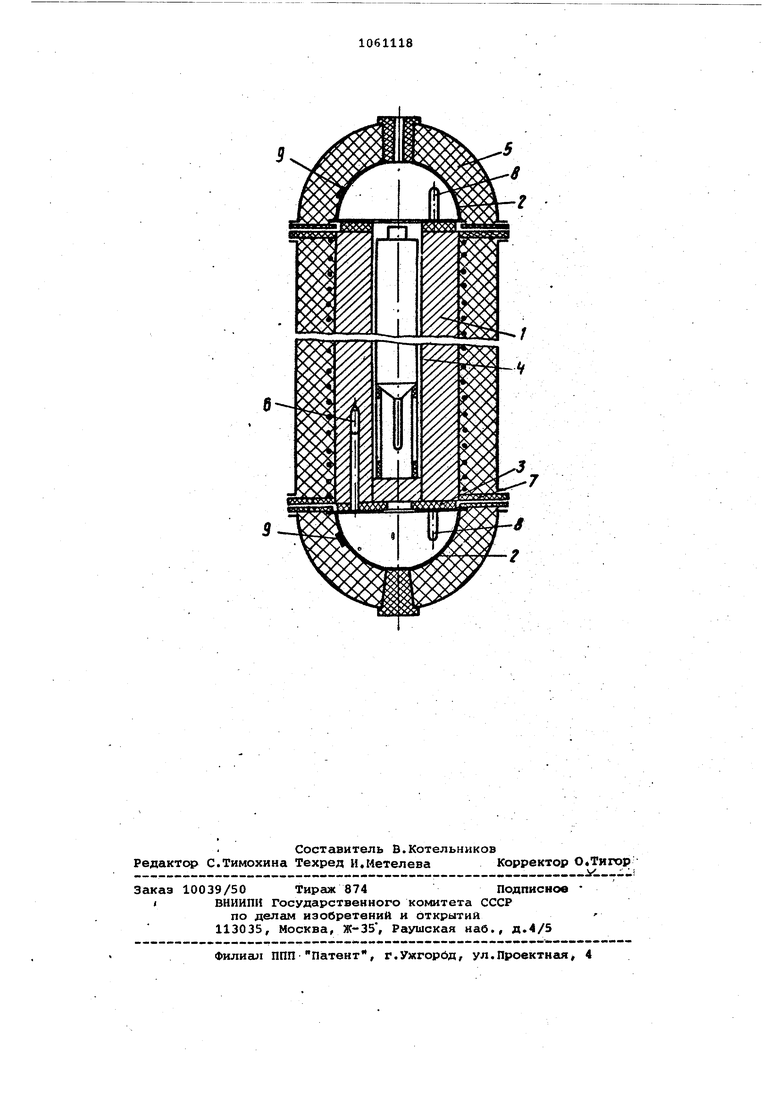

Изобретение отлрсится к иэмери-.; тельной технике, конкретнее к устрой ствам Для градуировки преобразователей теьшературы в электропечах с цилиндрической рабочей камерой. Известно устройство для градуиров ки скважин ых термопреобразователей, содержсццее центральный цилиндр (рабочую камеру ) с равномерно размещенным на нем нагревателем и два экранных .цилиндра, установленные на проти воположных торцах центргшьного цилин дра, снабженные нагревателями, и датчики температуры в теле экранных и центрального цилиндров. Сокращение времени стабилизации температуры достигается тем, что экранные цилиндры установлены на направляющей с возможностью перемещения относительно центрального цилиндра, т.е. используется принцип изменякхцейся толщины теплоизоляционной проклгщки. В процессе разогрева и установления температуры толщина прокладки близка к нулю, а в процессе термостатирования толщина прокладки уве-гичена С 1 Недостатком этого решения является сложность конструкции. Кроме Того время стабилизации температуры в осевом направлении при испытании длинных преобразователей достаточно велико. Наиболее близким к изобретению является устройство, содержащее центральный толстостенный полый ципнцюр из красной меди и короткие медные экранные цилиндры, установлен ные у торцов центрального цилиндра через теплоизолирующие прокладки.На поверхности мед1щх цилиндров наилотаны нагреватели. В телах экранных и центрального цилиндров установлены термопары С 2 J., Основным недостатком этого устрой ства является значительное время ста билизации температуры в осевом направлении. Это вызвано как значительным термическим сопротивлением прокладки между торцами цилиндров, так и значительной длиной и теплоемкость экргшных цилиндров. Теплоизоляционны прокладки между цилиндрами в режиме термостатирования увеличивают чувствительность систе1«д регулирования температуры экранных цилиндров, что повышает однородность температурного поля в центральном цилиндре и упрощает систему регулирования. Поэтому нецелесообразно ликвидировать или уменьшать толщину этих прокладок. Другим возможным методом, позволяющим уменьшить время стабилизации температурь в осевом направлении, является уменьшение длины и массы экргшных цилиндров. Причем для того, чтобы на продолжительность стабилизации практически не оказывала влияниа теплоемкость экранных цилиндров, необходимо уменьшить их массу в 20100 раз. Этот вывод следует из реше-г ния дифференциального уравнения теплопроводности для система центральный цилиндр -, экранные цилиндры. Однако применение этого метода вызывает потерю точности компенсации тепловых потерь с торцов центрального цилиндра, т.е. приводит к повышению градиента температуры в рабочей камере и увеличению погрешности градуировки. Причиной умен зшения точности компенсации тепловых потерь при длине экранных цилиндров является неоднородность теплового потока на боковой поверхности центрального цилиндра вблизи его торцов, приводящая к охлаждению торцовых зон центрального цилиндра даже при полной компенсации тепловых потерь с торцовых поверхностей центрального цилиндра. Линии теплового потока с боковой поверхности вблизи торцов цилиндра искривляются. Это является следствием неоднородности теплового потока с поверхности коротких экранных цилиндров, а также неоднородности их обогрева. Таким образом, применение метода уменьшения длины экранных цилиндров приводит к увеличению погрешности градуировки, затрудняет настройку системы рег лирования электропечи. Целью изобретения яйляется сокращение времени стабилизгщии заданной температуры в рабочей камере, не приводящее к необходимости повыиения чувствительности измерительной аппаратуры, к уменьшению точности градуировки или к усложнению конструкции электропечи. Поставленная цель достигается тем, что в устройстве для градуировки скважинных термопреобразователей; содержащем теплоизолированный полый цилиндр, выполненный из теплопроводящего.материала с равномерно намотанным на нем нагревателем и датчиком температуры, расположенным в Теле теплоизолированного полого цилиндра, два теплоизолированных экранирующих элемента из теплопроводящего материала, установленные через теплоизоляционные прокладки на соответствующих торцах теплоизолированного полого цилиндра, и датчики температу{Ш теплоизолированных экранируюсцих элементов, экранирующие элементы выполнены в виде полых полушарий, теплоизолирующий слой которых расположен концентрично экранирующим элементам. Кроме того, датчики температуры экранирующих элементов установлены на сферической поверхности полых полушарий . На чертеже схематически изображе но устройство для градуировки скважинных термопреобраэователей, обидай вид. Устройство содерясит толстостенны теплоизолированный полый цилиндр 1 мягкого алкжшниевого сшгава и два т теплоизолированных дйранирующих элемента 2 иэ мягкого алкминия, укрепленных около тфрцов цилиндра 1, Между цилиндром 1 и экранируимцими элементами 2 установлены прокладки 3 иэ стекловолокна. На цилиндр 1 равнсилерно намотан нагреватель 4 иэ нихромового провода, покрытого керамическими бусами. Цилиндр 1 и . элементы 2 окружены слоем теплоизоляции 5. В теле цилиндра 1 установлен датчик температуры 6. Каждый иэ кранирукхцих элементов 2 выполнен в виде полых полушарий. Наружная поверхность теплоиэоляции элементов 2 концентрична их сФври ческой поверхности. Элементы 2 со слоем теплоиэсляции 5 прикреплены к асбоцементным фланцам 7, установленным на цилиндре 1. В полости каждого иэ экранирующи элементов 2 установлен нагреватель 8, а к наружной сферической поверхности стенки прижат датчик темпера туры 9 (термопара и;ш поверхностный термометр сопротивления ). Устройство работает следующим обраэом. Перед началом работы в отверстие цилиндра 1 вставляют скважинный тер мопреобразователь. Нижнюю часть полости цилиндра при этом наполняют кремнийорганической жидкостью или маслом для улучшения теплообмена с поверхности чувствительного элемента. Во время форсированного разогре ва цилиндра 1 для регулирования тем пературы экранирую1цих элементов 2 иепольэуют выходные сигналы датчиков 9. При достижении эадгшного значения температуры в цилиндре 1 нагреватели 8 подключают к выходной цепи регулятора температуры цилиндра 1. Настройку теплового режима нагревателей 8 производят во время пусконалсщочных работ, используя выходные сигнгшы датчиков 9. Для нормальной работы устройства температура стенок экранирующих элементов 2 должна быть равна температуре цилиндра 1, с погрешностью около t (2-4 )К. Для форсированного охлаждения цилиндра 1 через продольные пазы на наружной поверхности цилиндра 1 прокачивают воздух, используя бытовой пылесос. Предлагаемое устройство позволяет уменьшить время стабилизации температуры по оси рабочей камеры в 2,5-3 раза по сравнению с прототипом. Этот эффект достигается без усложнения схемы автоматического регулирования. Кроме того, применение устройства позволяет уменьшить расход цветного металла и вес термостатирующей установки на 30-40%. На 20-40% сокращается длина рабочей Кс1меры. Уменьшение веса экранируюигих элементов позволяет в 10-15 раз уменьшить мощность их нагревателей, что упрощает систему автоматического регули(рования и уп- равления. Испытсшия опытного образца показали, что время стабилизации температу ры при длине рабочей камеры 1м составляет 25-30 мин. Время, необходимое для градуировки сквгикинного преобразователя температуры в 5-6 точках с погрешностью в 0,2 К в диапазоне 20-200 С, составляет около трех часов, что на 2-3 ч меньше, чем при использовании воздушного термостата titna Т-7, предназначенного для градуировки скважинных преобразователей температуры, принятого за базовый образец.

г

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для градуировки скважинных термопреобразователей | 1981 |

|

SU983667A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КРЕМНИЯ МЕТОДОМ ЧОХРАЛЬСКОГО | 2008 |

|

RU2382121C1 |

| Термостат для кварцевых генераторов | 1976 |

|

SU583412A1 |

| Имитационная модель животного | 1991 |

|

SU1783567A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕПЛОПРОВОДНОСТИ И ОБЪЕМНОЙ ТЕПЛОЕМКОСТИ ПЛАСТОВ В СКВАЖИНЕ | 2001 |

|

RU2190209C1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КРЕМНИЯ МЕТОДОМ ЧОХРАЛЬСКОГО | 2007 |

|

RU2355834C1 |

| Высокотемпературная электропечь | 1987 |

|

SU1446433A1 |

| Устройство для определения индикатрисы излучения материалов | 1986 |

|

SU1347669A1 |

| ПРИБОР ДЛЯ ОПРЕДЕЛЕНИЯ ПЛОТНОСТИ ТВЕРДЫХ ТЕЛ | 1971 |

|

SU306395A1 |

| Термостат для оптического нелинейного кристалла | 1982 |

|

SU1164678A1 |

1. УСТРОЙСТВО ДЛЯ ГРАДУИРОВКИ СКВАЖИННЫХ ТБРМОПРЁОБРАЗОВАТЕЯВЙ, содержсидее теплоизолированный полый цилиндр, выполненный из теплопроводящего материала, с равномерно нгц4отанным на нем нагревателем и датчиком темпераФУры, расположенным в теле теплоизолированного полого цилиндра, два теплоизолированных экранирумцих элеьюнта из теплопроводящего материала, установленные через теплоизоляционные прокладки на соответствующих торцах.теплоизолированного полого 1шлиндра, и датчики температуры теплсжзолиррванных экранирующих элементов, отличающеес я тем, что, с целью сокршг ения времени стабилизации температуры устройства, экранируюсф1е .элементы выполнены в виде полых полушарий, тегшоизопирукщий спой которых расположен концентрично экранирующим элементам. 2. Устройство по п,1, о т л и ч аю щ е е с я тем, что датчики температуры экргширующнх элементов установлены на сферической поверхности .полых полушарий.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Авторское свидетельсФво СССЯ по заявке 3292940/18-24, кл | |||

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Черняева Л.И | |||

| и Дудник В.Д | |||

| Трубчатая электропечь прецизионного нагрева | |||

| - Сб | |||

| Технология и организация производства, 1972, I 3, Киев, с | |||

| Способ обработки грубых шерстей на различных аппаратах для мериносовой шерсти | 1920 |

|

SU113A1 |

Авторы

Даты

1983-12-15—Публикация

1982-04-30—Подача