(54) УСТРОЙСТВО ДЛЯ ГРАДУИРОВКИ СКВАЖИННЫХ

ТЕРМОПРЕОБРАЗОВАТЕЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для градуировки скважинных термопреобразователей | 1982 |

|

SU1061118A1 |

| "Печь типа "абсолютно черное тело" | 1990 |

|

SU1774193A1 |

| Электропечь трехзонная с трубчатым реактором | 2023 |

|

RU2826357C1 |

| Высокотемпературная установка для градуировки термопар | 2021 |

|

RU2780306C1 |

| Способ формирования температурного градиента в тепловом узле печи для выращивания фторидных кристаллов и устройство для его осуществления | 2021 |

|

RU2765962C1 |

| Имитационная модель животного | 1991 |

|

SU1783567A1 |

| ВЫСОКОТЕМПЕРАТУРНАЯ ВАКУУМНАЯ ПЕЧЬ | 1991 |

|

RU2051323C1 |

| Устройство для определения теплопроводности жидкостей и газов | 1980 |

|

SU911274A1 |

| СПОСОБ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ТУГОПЛАВКИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2046159C1 |

| Устройство для определения темпе-РАТуРОпРОВОдНОСТи НЕэлЕКТРОпРОВОд-НыХ МАТЕРиАлОВ | 1973 |

|

SU840722A1 |

Изобретение относится к измерительной технике, конкретнее к устройствам для градуировки преобразователей температуры в электропечах с цилиндрической рабочей камерой.

Известно устройство электропечи, в котором повышение однородности температурного поля в электропечах достигают путем установки дополнительных экранных нагревателей, расположенньгх в наиболее охлажденных участках корпуса электропечи В в отделенных от корпуса электропечи прокладкой из теплоизоляционного материала С1.

Недостатке такого решения является увеличение времени стабилизации температуры, поскольку введение теплоизоляционной прокладки между экраном, и корпусом электропечи увеличивает термическое сопротивление между ними, что увеличивает время установления регулярного теплового режима и, в частности, время установления стационарного теплового режима.

Наиболее близким техническим peiu&Нием к изобретению является электропечь, содержащая центральный длинный полый цилиндр из красной меди и Kopoi кие медные экранные цилиндры, установленные у торцов центрального цилиндра через теплоизолирующие шайбы из пеношамота. Все три цилиндра плотно посажены на алундовую толстостенную трубу. На поверхности медных цилнидроЁ намо10таны нагреватели. В телах экранных и центрального цилиндров устано1впены термопары 2.

Недостатком этой электропечи является также значительное время стабшткзации

15 зацанной температуры,поскольку теплоизолирующие шайбы задерживают процесс пере- распределения температуры между центральным и экранными цилиндрами после фо сированнвго разогрева или охлаждения.

20

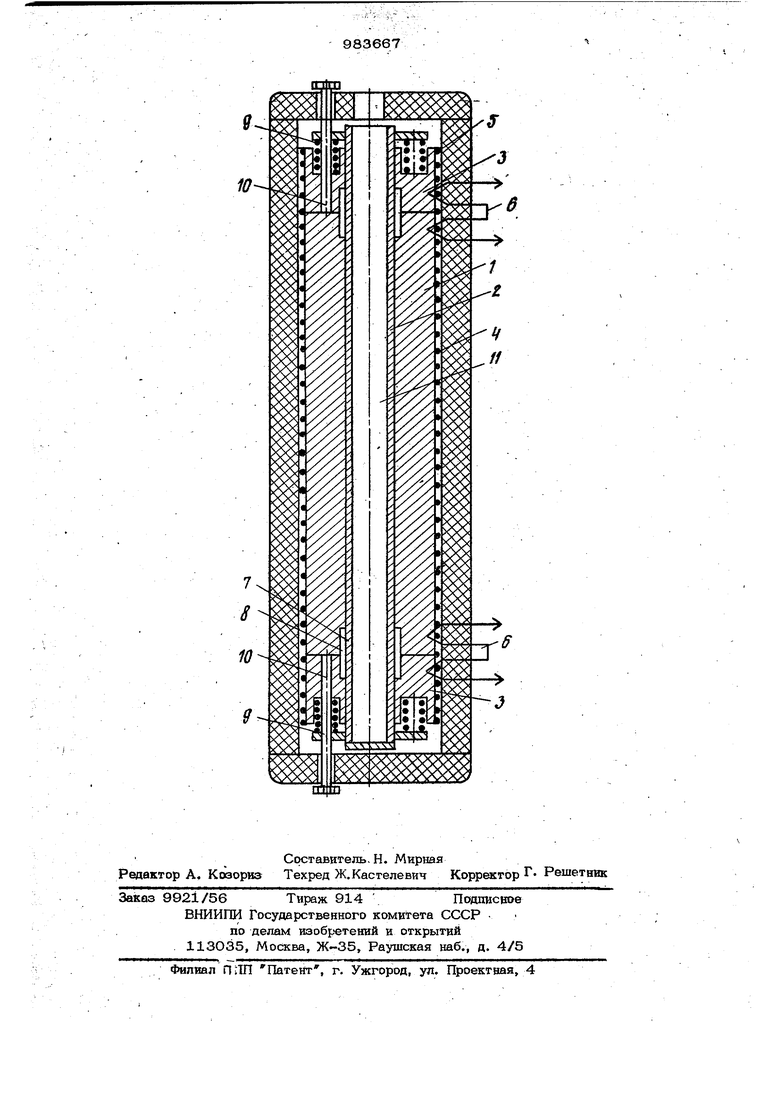

При этом применение теплоизоляцнон ных шайб между центральным и экранными цилиндрами позволяет получить значительную разность температур дсЛ (порядка 3 s 10К) при незначительных тепло- вых потоках между центральным и экра нымн цилиндрами, вызываюпшми весьма незначительный градиент т« лпературы в центральном цилиндре (порядка 10 К/М) т.е. при высокой однородности температурного поля в центральном цилиндре. Эта разность температур лепсо обнаруживается обычной термопарой, что позволяет произвести регулирование мощности экранных нагревателей по выходному сиг налу дифференциальной термопары, спаи которой размещены в центральном и экра ном цилиндрах. Применение теплоизоляционных шайб равносильно увеличению чувствительное ти измерительной и регулирующей аппаратуры на 1-2 порядка. Если же выполнить электропечь без теплоизоляционных шайб между центральным и экранными цилиндрами, то это приведет к резкому уменьшению сигнала дифференциальной термопары (на 1-2 порядка) и для регулирования мощности экранных нагревателей необходимо иметь чувствительность (порог реагирования) измерительной и регулирующей аппарату- ры порядка 1-5 мкВ, что приведет к рез кому усложнению аппаратуры и увеличению неоднородности температурного поля в электропечи ввиду повышения уровня помех относительно уровня полезного сиг нала. В то же время отсутствие теплоизоляционных прокладок между центральным и экранными цилиндрами позволяет резко (в 2-3 раза) уменьшить время установления регулярного теплового режима в- электропечи и время стабили зации заданной температуры, поскольку в этом случае в несколько раз уменьшается термическое сопротивление между краями (экранными цилиндрами) электропечи и ее центральной частью. Таким образом, применение теплоизолируюших прокладок между центральным . и экранными цилиндрами, упрощая систему регулирования мощности нагревателей и повышая однородность температурвдго поля в электропечи, приводит к увеличению времени стабилизации температуры в электропечи. Цель изобретения сокращение времени стабилизации заданной температуры в электропечи, не приводящее к необходимости повышения чувствительности измерительной аппаратуры, и уменьшение градиента температур в рабочей камере. v4 Поставленная цель достигается тем, что устройство для градуировки скважин ных термопреобразователей, содержащее жестко закрепленный на образующей рабочую камеру трубе центральный цилиндр с равномерно размещенным на нем нагреватепем и два экранных цилиндра, установленные на противоположных торцах центрального цилиндра, снабженные нагревателями, и датчики,температуры, размещенные в теле экранных и центрального цилиндров, экранные цилиндры установлены на трубе с возможностью скольжения на ее поверхности и снабжены приводами для их перемещения. j внутренних поверхностях экранных и центрального полого цшиндров, прилегающих к их смежным торцам, выполнены пазы. , Каждый из приводов экранного цилиндра выполнен в виде подпружиненного винта, установленного в экранном цилиндре. Посадка экранных цилиндроа с возможностью скольжения их по трубе позволяет уменьшать путем прижатия экран1 ого цилиндра к центральному термическое сопротивление между центральным и экранным цилиндром в процессе фортлированного разогрева (охлаждения) и в процессе выравнивашш температурного поля в электропечи, что приводит к y Ieиьшекию времени стабилизации температуры в электропечи. Кроме того., возможность скольжения экранных циливдров по трубе позволяет путем создания зазоров между торцами экранного и центрального циливдров увеличить термическое сопротивление между центральным и экранным цилиндром в процессе поддержания заданной температуры, что упро,щает измерительную аппаратуру (сохраняет положительный эффект известного устройст.ва). Пазы на внутренней поверхности экранных цилиндров, обеспечивающие зазор между экраншззм цилиндром и трубой со стороны торца центрального цилиндра, позволяют дополнительно увеличить термическое сопротивление между центральным и экранными цилиндрами, в особенности при применении прочной трубы из металлического сплава, что позволяет добиться большей однородности температурнохО поля в электропечи. На чертеже изображено устройство для градуировки скважинных термоп{)есбразователей, общий вид. Устройство содержит центральный ц№линдр 1 из мягкого алюминиевого сплава посаженный плотно на трубу 2 из стали Х18Н1ОТ, образующую рабочую камеру и два экранных цилиндра 3 из мягкого алкяииниевого сплава, также посаженных на трубу 2 у торцов центрального цилиндра 1. На центральный цилиндр 1 равномерно намотан нагреватель 4 через слой электровзоляции из слюды, на экранные ииливдры 3 - нагреватели 5. В телах экранных и центрального цилиндров размещены спаи дифференциальных термопар6. Экранные цилиндры 3 посажеш на трубу 2 по скользящей посадке,что позволяет регулировать положение цилиндров 3 относитеп чо цилиндра 1., Части внутренних поверхностей экранного цилиндра 3 и центрального цилиндра 1, прилегающие к.их смежным торцам, имеют пазы 7 и 8, увеличивающие терм№ ческое сопротивление между цилиндрами 3 и 1, когда торны их не соприкасаются. Длина пазов 7 и 8 порядка 50-8О мм. Привод экранного цилиндра 3 состоит из пружин 9, прижимающих торец экра ного цилиндра 3 к торцу центрального цшгандра 1,и винта 1О, ввинчиваемого в тело цилиндра 3 для отжатия торца цилиндра 3 от торца цилиндра 1. Внутренняя полость трубы 2 заполнена кремнийорганической жидкостью 11, либо порошком из теплопроводного материала. Дифференциальные термопары 6 позволяют определить разности температур .между ка:йк.дым из цилиндров 3 и цилиндром 1. Во время форсированного разогрева (охлаждения) устройство при переходе от одного заданного значения температуры к другому винты 10 отвянчиьают, чтобы их концы вошли в тело цилиндров 3. Пружинами 8 цилиндры 3 прижимаются к цилиндру 1. При этом цилиндры 1 и 3 с трубой 2 разогреваются (охлаждаются) практически как монолитное тело, благодаря чему неоднородность температурно го поля по длине электропечи уменьшается. После достижения заданного значения температуры устанавливают такое напряжение питания нагревателей 4 и 5, при- котором разность тепловыделений равна мощнасти тепловых потерь. При этом в течение некоторого времени происходит уменьшение линейной и радиальной неодн родносги температурного поля в системе состоящей из цилиндров 1 и 3 и трубы 2 При этом благодаря малому термическому сопротивле1шю между цилиндрами 1 И 3 вырпвнивавне температуры по плвве электропечи происходит в 2-3 раза быст рее, чем в системе, в которой между цилиндрами 1 и 3 имеются теплоизоляц онные щайбы (прокладки). После выравнивания температуры в электропечи (через 1О-15 мин после окончания форсированного разогрева), ввинчивая винты 1О в тело цилиндров 3, отводят цилиндры 3 от циливдров 1 ва расстояние 2-5 мм. При этом между Ц№ливдрами 1 и 5 образуется воздушный зааор с эффективной электропроводностью в 100-10ОО раз меньше тешюпроводвоств материала цилиндров 1 и 3, что приводит к резкому возрастанию термического сопротивления между цилиндрами 1 и 3. Поэтому даже весьма малый осевой тепловой поток в цилиндре 1 порядка 2О4О Вт/м , приводящий к возникновению осевого градиента температуры в цилиндре 1 не более О,1-О,2 К/М легко обнаруживается по выходному сигналу диффере циальной термопары 6, спаи которой поа-ключеш-1 к цилиндрам 1 и 3, постсольку разность температур между цилиндрами 1 и 3 составит при этом около 3-6 К. В режиме термостатировашш, используя термопару 6 как нуль-орган системы регулирования мощности нагревателей 5, поддерживают температуры цилиндров 3 равной температуре цилиндра 1. Пр этом воздушный зазор между торцами цилиндров 1 и 3 эквивалентен увеличению чу&ствительности измерительной аппаратуры в 30-1ОО раз. Часть теплового потока между цилиндрами 1 и 3 проходит по трубе 2. Уменьгшение шунтирующего действия трубы 2 достигается пазами 7 и 8. При этом увеличивается длина пути теплового потока между цилиндрами 1 и 3 по трубе 2. Введение пазов 7 и 8 эквивалентно увеличению термического сопротивления тепловому потоку между цилиндрами 1 и 3 по трубе 2 примерно в 10 раз. Для нормальной работоспособности уст ройства непарЕшлельность смежных плооких торцов цилиндров 1 и 3 не должна превышать 0,02 мм, а шероховатость ихне более 20 мкм. , Боковая поверхность цилиндра 1 .быть равномерно и полностью покрялта обмоткой нагревателя. Длина торцовых зон, не покрытых обмоткой, не долж превышать 10 мм. Предлагаемое устройство позволяет уменьшить время стабилизации заданной температуры в электропечи примерно в 2 раза при сохраненни высокой однородности температурного поля в трубе 2 на длине роышй длине шшиндра 1 с градиен том порядка О,О2-ОД К/М. При этом неоднородность температурного поля в ра&9ч зоне, ограниченной длиной цилиндра 1, имеет монотонный характер с линейной симметричной зависимостью градиента температуры относительно среднего сеч имя шшинара 1. Экономия рабочего времени при числе проверяемых точек я 6 в расчёте на одиу проверту составит 3-5 ч. Кроме того, за счет сокращения времени проверки и градуировки уменьшается расход электроэнергии для питания электропечи. Формула изобретения 1. Устройство для градуировки скважи №лх те р9 1опреобразователей, содержащее жестко закрепленный .на образующей рабочую камеру трубе центральный цилиндр с равномерно размещенным на нем нагре пателем и два экранных цилиндра, yicTaновленные на противоположных торцах центрального цшшндра, снабженные нагревателями, и датчики температуры, раз мещейвые в теле экранных и центральных цилиндров, отличающееся тем, что, с целью сокращения времени стабилизации заданной температуры, экранные цилиндры установлены на трубе с возможностью скольжения по ее поверхности и снабжены приводами для их перемещения. 2.Устройство по п. 1, о т л и ч а KV щ е е с я тем, что, с целью уменьщ&ния градиента температур в рабочей камере, на внутренних поверхностях экранн ных и центрального полого цилиндров, прилегающих к их смеж№1м торцам, выполнены пазы. 3.Устройство по п. 1, отличаю щ е ее я тем, что каждый из приводов экранного цилиндра выполнен в виде подяружиненного винта, установленного в экранном цилиндре. Источники информации, принятые во внимание при экспертизе 1.Авторсэсое свидетельство СССР № 155972, кл. О05 D 23/19, 1963. 2.Технология и организация производства. Сборник. Киев, 1972, № 3, с. 113-114 (прототип).

Авторы

Даты

1982-12-23—Публикация

1981-05-06—Подача