Изобретение относится к аппаратам химической технологии и предназначено для проведения процессов контактирования в CKf семе жидкость-жидкость, а более конкретно, д.ая обработки загрязненных систем, высоковязких жидкостей и жидкостей с больигим межфазным натяжением.

По ocнoвнo авт. св. № 873514 известен цёнФ| обежный экстрактор, вклгочающий корпус,.внутри которого ротор, разделенный сплошны и перегородками на ряд ступеней, каждая из которых снабжена диспергирующим устройством, состоящим из соосно расположенных сопла и диффузора, каждые из .которых выполнены в виде конических элементов, коаксиально расположенных относительно дру друга, одноименные основания которых направлены в противоположные стороны и магнитострикционным преобразователем ультразвуковых колебаний, жест,ко соединенным со стенкой диффузора.

Недостатком такого экстрактора является легкая засоряемость сопла инжектора, что ие позволяет его использовать для обработки загрязненных ситем, содержащих взвешенные твердые частицы или другие включения органического или неорганического происхождения.

Кроме того, он не обеспечивает достаточной интенсивности процесса экстракции при обработке высоковязких жидкостей и жидкостей с большим межфазным натяжением вследствие недостаточно развитой поверхности.контакта фаз, что обусловливается:

-невысокой степенью первичного диспергирования.

В известном экстракторе собственной энергии вытекающей из сопл.а струи жидкости недостаточно для распада ее на мелкие капли: она распадается в виде глобул, конгломератов, капель, отдельных колоний и т.п.;

-разовым воздействием ультразвукового поля на обрабатываемые жидкости.

Целью изобретения является интенсификация процесса экстракции и расширение области применения.

Для достижения поставленной цели в центробежном экстракторе каждое сопло диспергирующего устройства снабжено цилиндрической вставкой, жестко соединенной с магнитострикционным преобразователем ультразвуковых колебаний. Благодаря этому струя жидкости при выходе из сопла инжектора подвергается воздействию упругих колебаний ультразвукового диапазона частот, в результате чего интенсифицируется процесс распада струи жидкости на капли.

Кроме того, ультразвуковые волны, 0 оказывая возмущающее (разрушающее) действие на взвешенные твердые частицы и другие включения, предотвращают возможность осаждения последних на стенки сопел диспергирующего 5 устройства - очищают их.

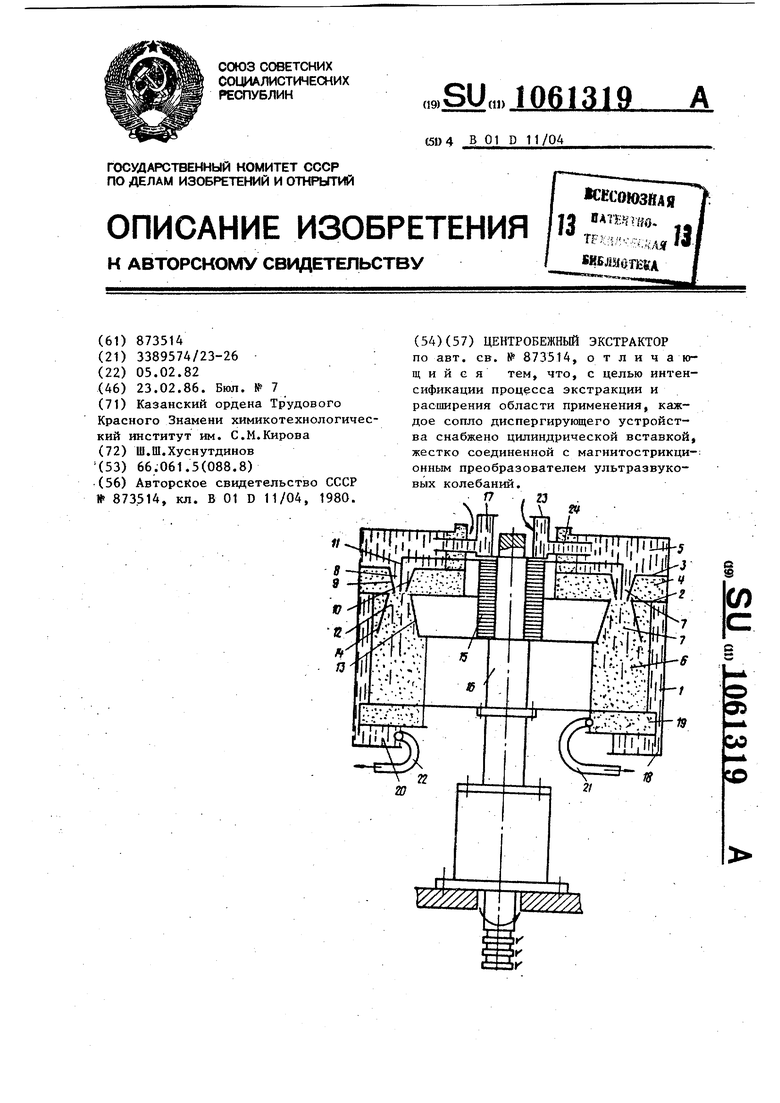

На чертеже представлен продольньй разрез ротора экстрактора в одноступенчатом выполнении.

Ротор центробежного экстрактора 0 состоит из корпуса 1, разделенного перегородками 2 и 3 на камеры 4, 5, 6, первые две из которых служат для подачи соответственно легкой и тяжелой фаз, а последняя является 5 сепарационной,

Во внутренней полости ротора размещено диспергирующее устройство 7, состоящее из кругового сопла 8, образованного коническими элеменQ тами 9 и 10, между которыми установлена цилиндрическая вставка 11, диффузора 12, образованного внутренними 13 и внешними 1.4 коническими элементами. Цилиндрическая вставка 1 1 и внутренний конический элемент 13 диффузора жестко соединены с магнитострикционным преобразователем ультразвуковых; колебаний 15, установленным на валу ротора 16.

Кроме того, экстрактор имеет устройства 17 ввода и вывода 18 жидкостей. Последний содержит камеры 19 и 20, снабженные черпающими трубками 21 и 22 для отбора соответственно легкой и тяжелой фаз.

Экстрактор работает следующим образом.

Тяжелая (дисперсная) фаза пода- . ется в приемный стакан 23 устройст. ва 17 ввода и по переточным труб0 кам 24 поступает в камеру 5, где собирается в виде кольцевого слоя над устьем сопла и под действием центробежного гидростатического давления, создаваемого этим слоем, вытекает в виде двух кольцевых

струй в смесительную камеру диспергирующего устройства, диффузор 12. При своем движении через полость 3 сопла она подвергается интенсивному воздействию ультразвукового поля, вызываемому радиальными колебания-, ми цилиндрической вставки 11, что приводит к потере устойчивости, и на выходе из сопла эта жидкость распадается на капли с образованием развитой поверхности. Яегкая жидкость самотеком поступает непосредственно во внутреннюю полость экстрактора, в камеру 4, откуда она потоком дисперсной фазы транспортируется (инжектируется) в полость диффузора. Смесь жидкостей, заключенная в объеме диффузора, подвергается интенсивной ультразвуковой обработк обусловленной колебаниями с ультразвуковой частотой внутреннего конического элемента 13 диффузора 12. Возникающие при этом такие явления, как кавитация, звуковой ветер, звуковое давление вызывают интенсивное дробление дисперсной фазы (вторично диспергирование), в результате чего резко возрастает поверхность межфаз ного контакта, интенсифицируется процесс экстракции в целом. Далее смесь этих жидкостей (эмульсия) выбрасывается в сепарационную камеру 6, где они разделяются отстаиван ем. Вывод тяжелой и легкой фаз из аппарата осуществляется соответственно черпающими трубками 22 и 21. Так как процесс инжекции предста ляет собой процесс увлечения каплям и струйками дисперсной фазы (рабоче жидкости) частиц сплошной (дисперси онной) среды, то инжектирующая способность этой жидкости определяется степенью диспергирования. В предлагаемом экстракторе благо даря установке внутрь сопла цилиндрической вставки, колеблющейся с ультразвуковой частотой, по сравнению с известным (основное изобретение) достигается интенсификация процесса распада диспергирующей жидкости с образованием развитой по верхности этой фазы (рабочей жидкое ти), что позволяет повысить коэффициент инжекции, а, следовательно, и производительность аппарата по инжектируемой жидкости. Как показывает практика эмульгирования высоковязких жидкостей и жидкостей с большим межфазным натяжением (т.е. систем, диспергирова19ние.которых связано с большой затратой энергии), получение кх высокодисперсных эмульсий требует многократного диспергирования (редиспергирования), т.е. обработки указанных жидкостей в несколько стадий (этапов). Известный экстрактор, имея только одну зону (полость диффузора) ультразвукового воздействия на обраба- тываемые жидкости, не обеспечивает получения за один прием высокодисперсной эмульсии. (Следует отме.тить, что эффект воздействия ультразвукового поля на обрабатываемые жидкости в этой зоне будет тем сильнее, чем диспергированнее с меньшим характерным средним диаметром капель будет поступать сюда дисперсная фаза). Изобретение обеспечивает интенсивный распад диспергируемой жидкости непосредственно на выходе ее из сопла диспергирующего устройства (первый этап ультразвукового воздействия) с образованием развитой поверхности этой жидкости, что, в свою очередь, обусловливает интенсификацию дробления ее (редиспергирование) во второй контактной зоне, в зоне диффузора (второй этап ультразвуковой обработки). Кроме того, изобретение позволи применять дентробежные экстракторы с инжекционными контактными устройствами (используя эффект ультразвуковой очистки сопла от осадка), например, для обработки загрязненных систем, содержащих взвешенные твердые частицы или другие включения органического или неорганического происхождения: -в урановой промьгашенности для извлечения металлов; -в коксохимической промыпшенности при очистке сточных вод; -в химико-фармацевтической промьшшенности в производстве антибиотиков;-в химической промышленности при проведении процессов жидкостной экстракции, осложненных химической реакцией, сопровождающейся выделением осадка. В настоящее время в промышленности для работы с загрязненными систеами и обработки-высоковязких жидкостей и жидкостей с большим межфазным натяжением (т-.е. жидкостей, для диспергнрования которых требуются болшие затраты энергии) используются аппараты типа Подбильняк.

Недостатком этих экстракторов является легкая засоряемость, т.е. невозможность работать с загрязненными жидкостями. В таких аппаратах удаление твердых частиц и других включений, осаждающихся на поверхностях контактных элементов (цилинров), производится, как правило, при периодических (частых) остановках экстрактора и частичной или полной его разборке, что приводит к повышению расходов на эксплуатацию и уменьшению сроков межремонтного обслуживания.

Кроме того, эти аппараты при обработке жидкостей с большой энергией распада не обеспечивают достаточной интенсификации процесса экстракции, так как они работают в малоэффективном режиме взаимодействия фаз-струйном.

Изобретение дает возможность:

- обрабатывать за,грязненные системы при непрерывной работе экстрактора, что, в свою очередь, позволит резко сократить расходы на ремонт и обслуживание аппарата;

- интенсифицировать процесс массообмена за счет создания в аппарате высокоэффективного режима взаимодействия фаз.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный экстрактор | 1980 |

|

SU873514A2 |

| Центробежный экстрактор | 1976 |

|

SU611330A2 |

| Центробежный экстрактор | 1978 |

|

SU758593A2 |

| Центробежный экстрактор | 1972 |

|

SU466847A2 |

| Центробежный прямоточный аппарат | 1980 |

|

SU940390A1 |

| ЭКСТРАКТОР ДЛЯ СИСТЕМЫ ТВЕРДОЕ ТЕЛО - ЖИДКОСТЬ | 1992 |

|

RU2053006C1 |

| Центробежный экстрактор | 1980 |

|

SU912196A1 |

| Центробежный экстрактор | 1976 |

|

SU650262A1 |

| Центробежный экстрактор | 1980 |

|

SU929144A1 |

| Центробежный экстрактор | 1977 |

|

SU691149A2 |

ЦЕНТРОБЕЖНЫЙ ЭКСТРАКТОР по авт. СЕ. № 873514, о т л и ч а ющ и и с я тем, что, с целью интенсификации процесса экстракции и расширения области применения, каждое сопло диспергирующего устройства снабжено цилиндрической вставкой, жестко соединенной с магнитострикци-: онным преобразователем ультразвуковых колебаний. f7 . 23 .

| Центробежный экстрактор | 1980 |

|

SU873514A2 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Видоизменение прибора для получения стереоскопических впечатлений от двух изображений различного масштаба | 1919 |

|

SU54A1 |

Авторы

Даты

1986-02-23—Публикация

1982-02-05—Подача