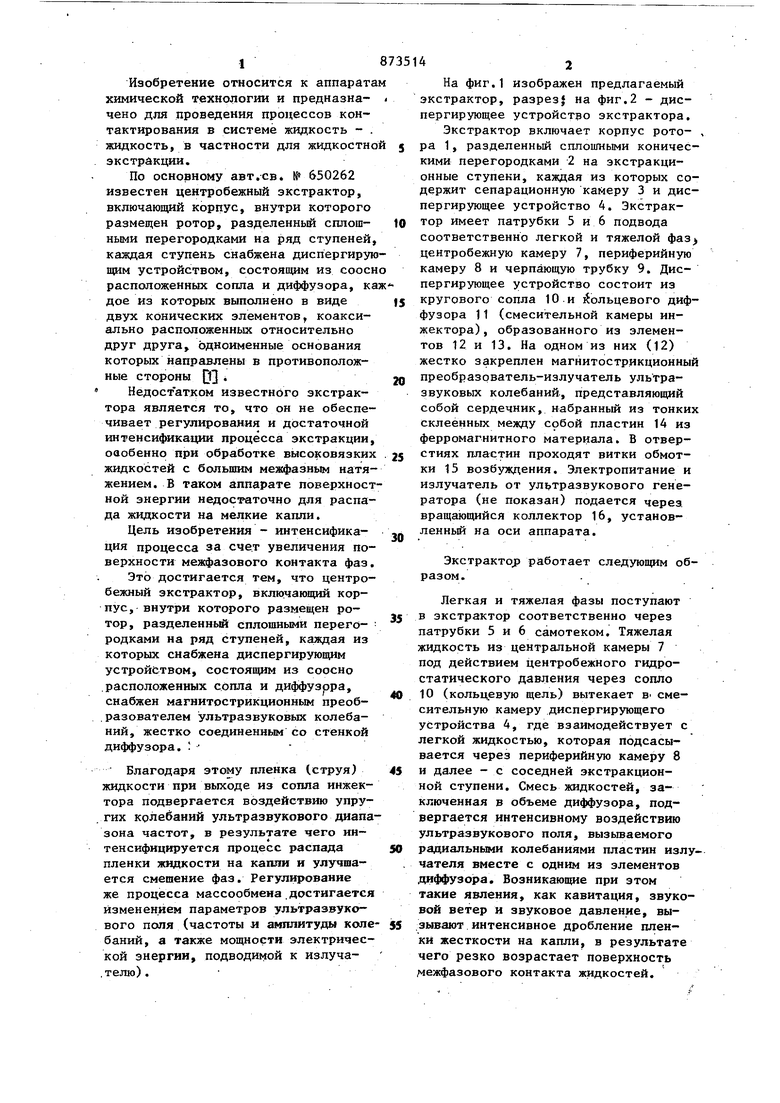

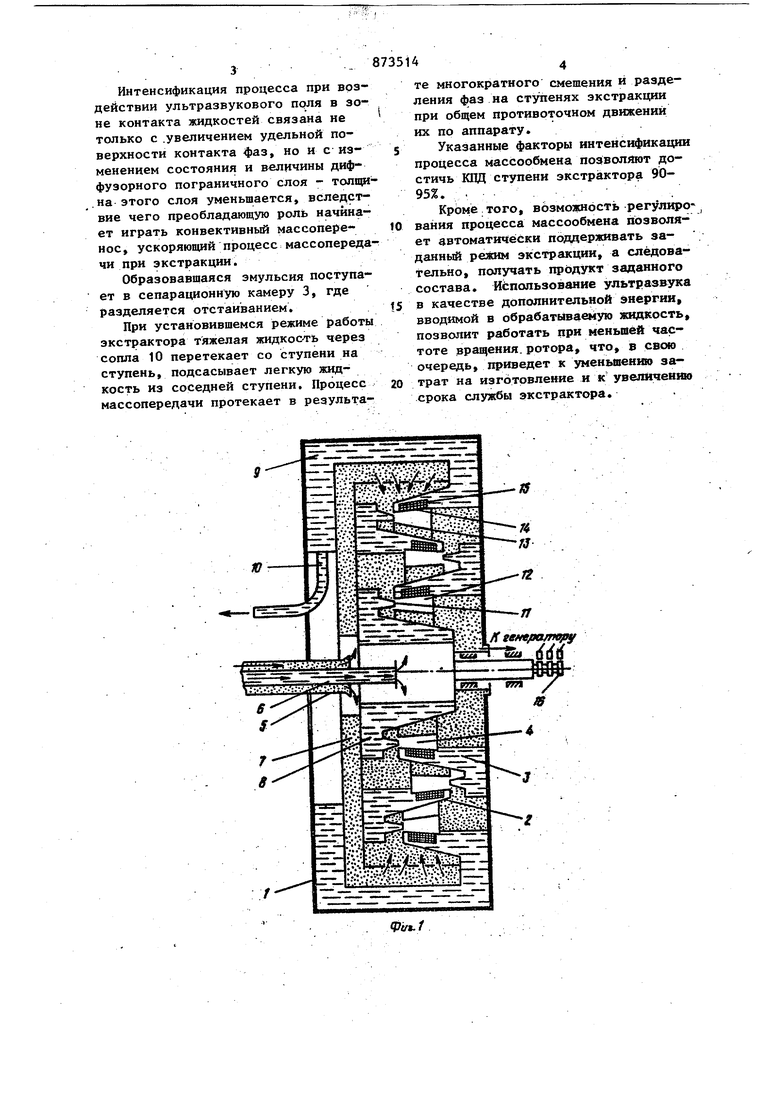

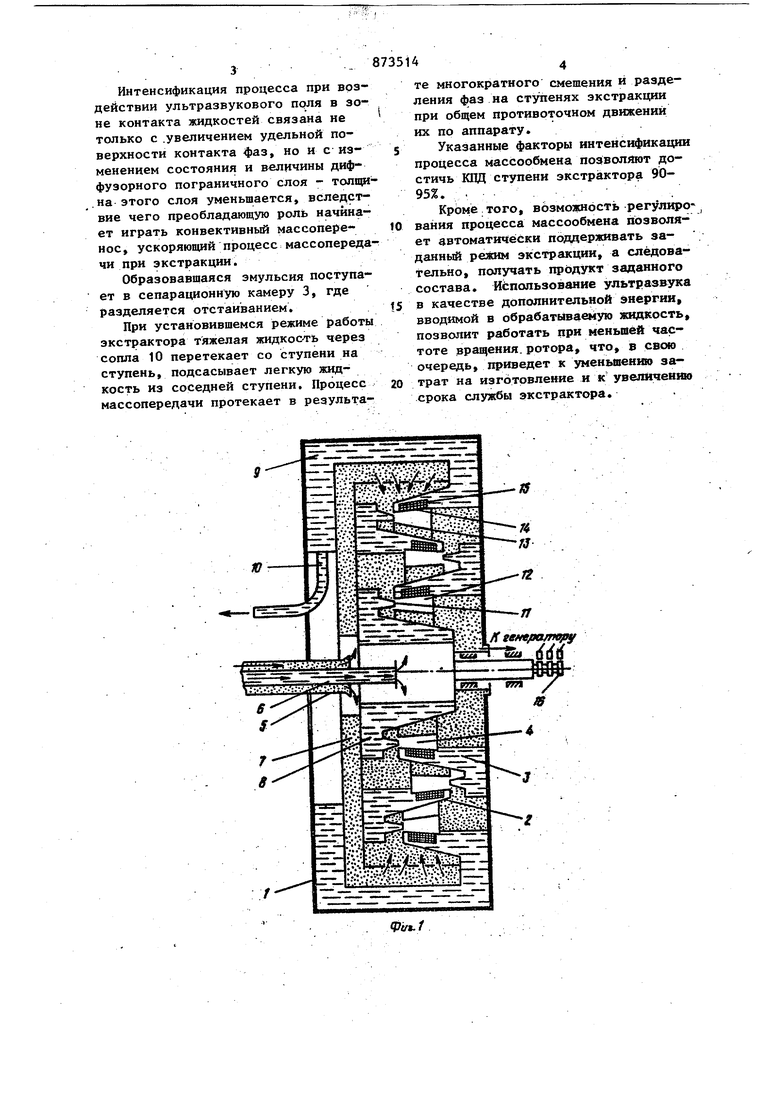

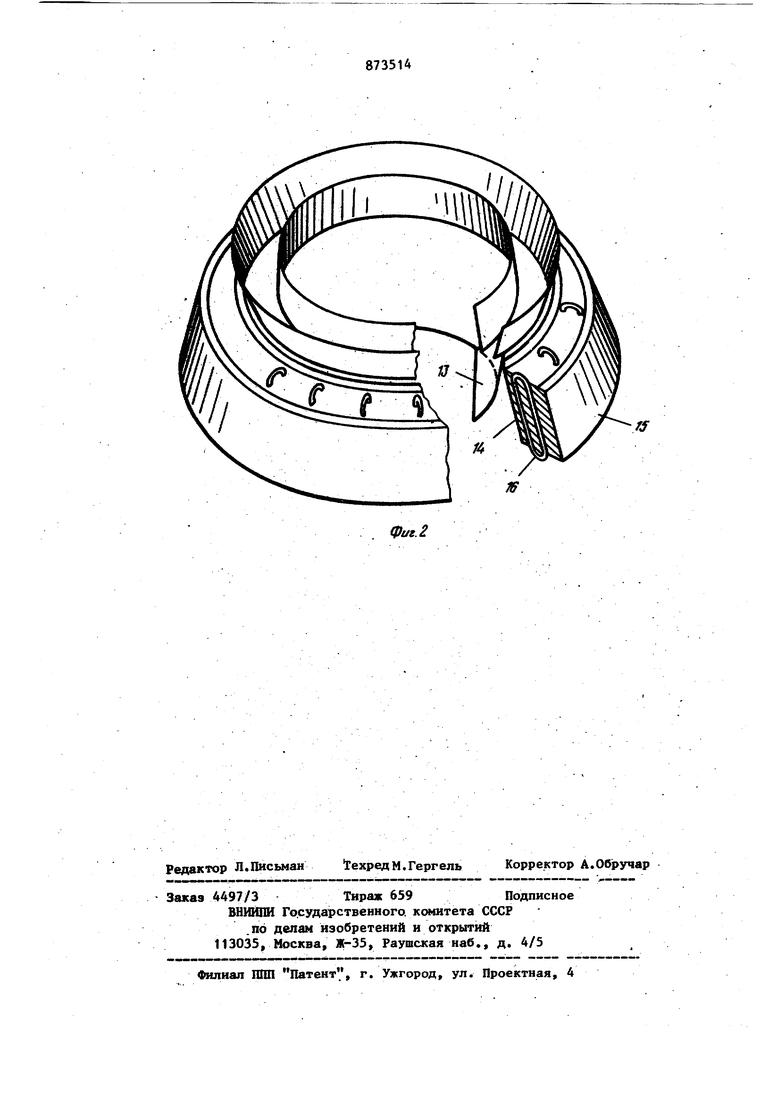

Изобретение относится к аппарата химической технологии и предназначено для проведения процессов контактирования в системе жидкость - . жидкость, в частности для жидкостно экстракции. По основному авт.св. № 650262 известен центробежный экстрактор, включающий корпус, внутри которого размещен ротор, разделенный сплошными перегородками на ряд ступеней каждая ступень снабжена диспергирую щим устройством, состоящим из соосн расположенных сопла и диффузора, к дое из которых выполнено в виде двух конических элементов, коаксиально расположенных относительно друг друга, одноименные основания которых направлены в противоположные стороны РЗ Недостатком известного экстрактора является то, что он не обеспечивает регулирования и достаточной интенсификации процесса экстракции оаобенно при обработке высоковязких жидкостей с большим межфазным натяжением. В таком аппарате поверхност ной энергии недостаточно для распада жидкости на мелкие капли. Цель изобретения - интенсификация процесса за счет увеличения поверхности межфазового контакта фаз. Это достигается тем, что центробежный экстрактор, включающий корпус, -внутри которого размещен ротор , разделенный сплошными перегородками на ряд ступеней, каждая из которых снабжена диспергирующим устройством, состоящим из соосно .расположенных сопла и диффузрра, снабжен магнитострикционным преоб.разователем ультразвуковых колебаний, жестко соединенным со стенкой диффузора. ; Благодаря этому пленка (струя) жидкости при выходе из сопла инжектора подвергается воздействию упругих колебаний ультразвукового диапа зона частот, в результате чего интенсифицируется процесс распада пленки жидкости на капли и улучшается смешение фаз. Регулирование же процесса массообмеиа.достигается Изменением параметров ультразвукового поля (частоты я амплитуды коле баний, а также мощности электрической энергии, подводимой к излуча.телю). 42 На фиг.1 изображен предлагаемый экстрактор, разрезJ на фиг.2 - диспергирующее устройство экстрактора. Экстрактор включает корпус рото- , ра 1, разделенный сплошными коническими перегородками 2 на экстракционные ступени, каждая из которых содержит сепарационную камеру 3 и диспергирующее устройство 4. Экстрактор имеет патрубки 5 и 6 подвода соответственно легкой и тяжелой фаз центробежную камеру 7, периферийную камеру 8 и черпающую трубку 9. Диспергирующее устройство состоит из кругового сопла 10.и Кольцевого диффузора 11 (смесительной камеры инжектора) , образованного из элементов 12 и 13. На одном из них (12) жестко закреплен магнитострикционный преобразователь-излучатель ультразвуковьк колебаний, представляющий собой сердечник, набранный из тонких склеенных между собой пластин 14 из ферромагнитного материала. В отверстиях пластин проходят витки обмотки 15 возбуждения. Электропитание и излучатель от ультразвукового генератора (не показан) подается через вращающийся коллектор 16, установленный на оси аппарата. Экстрактор работает следующим образом. Легкая и тяжелая фазы поступают в экстрактор соответственно через патрубки 5 и 6 самотеком. Тяжелая жидкость из центральной камеры 7 под действием центробежного гидростатического давления через сопло 10 (кольцевую щель) вытекает В смесительную камеру .диспергирующего устройства 4, где взаимодействует с легкой жидкостью, которая Подсасывается через периферийную камеру 8 и далее - с соседней экстракционной ступени. Смесь жидкостей, заключенная в объеме диффузора, подвергается интенсивному воздействию ультразвукового поля, вызываемого радиальными колебаниями пластин излучателя вместе с одним из элементов диффузо ра. Возникающие при этом такие явления, как кавитация, звуковой ветер и звуковое давление, вызывают интенсивное дробление пленки жесткости на капли, в результате чего резко возрастает поверхность межфазового контакта жидкостей. 3- Интенсификация процесса при воздействии ультразвукового поля в зоне контакта жидкостей связана не только с .увеличением удельной поверхности контакта фаз, но и с изменением состояния и величины диффузориого пограничного слоя - толщи .на этого слоя уменьшается, вследствие чего преобладающую роль начинает играть конвективный массоперенос, ускоряющий процесс массопереда чи при зкстракции. Образовавшаяся эмульсия поступает в сепарационную камеру 3, где разделяется отстаиванием. При установившемся режиме работы экстрактора тяжелая жидкость через сопла 10 перетекает со ступени на ступень, подсасывает легкую жидкость из соседней ступени. Процесс массопередачи протекает в результаJS

Фцг.1 4 те многократного смешения и разделения фаз на ступенях экстракции при общем противоточном движений их по аппарату. Указанные факторы интенснфикахщи процесса массообмена позволяют достичь КПД ступени экстрактора 9095%. , Кроме того, возможность регулиро вания процесса массообмена позволяет автоматически поддерживать заданный экстракции, а следовательно, получать продукт заданного состава. Использование ультразвука в качестве дополнительной энергии вводимой в обрабатываемую жидкость, позволит работать при меньшей час тоте вргицения. ротора, что, в свою очередь, приведет к уменьшению затрат на изготовление и к увеличению срока службы экстрактора.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежный экстрактор | 1982 |

|

SU1061319A2 |

| Центробежный экстрактор | 1976 |

|

SU611330A2 |

| Центробежный экстрактор | 1978 |

|

SU758593A2 |

| Центробежный экстрактор | 1976 |

|

SU650262A1 |

| Центробежный экстрактор | 1972 |

|

SU466847A2 |

| Центробежный прямоточный аппарат | 1980 |

|

SU940390A1 |

| ЭКСТРАКТОР ДЛЯ СИСТЕМЫ ЖИДКОСТЬ - ЖИДКОСТЬ | 1991 |

|

RU2026707C1 |

| Способ проведения массо- (тепло) обменных,химических и микробиологических процессов и аппарат для его осуществления | 1982 |

|

SU1103877A1 |

| Аппарат для очистки промышленных фенольных сточных вод | 1983 |

|

SU1142449A1 |

| Центробежный экстрактор | 1977 |

|

SU691149A2 |

ЦЕНТРОБЕЖНЫЙ ЭКСТРМСГОР по , авт.св. 650262, о т л и чаю щ и и с я тем, что, с целью юстенсифшсации процесса за счет увеличения поверхности меяфазового контакта фаз, он снабжен магнитострик ционным преобразователем ультразвуковых колебаний) жестко соединенШ|Ы со с-Генкой диффузора.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Центробежный экстрактор | 1976 |

|

SU650262A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| iai )H;;A | |||

Авторы

Даты

1985-06-30—Публикация

1980-06-16—Подача