Изобретение относится к плазменной технологии и может быть использовано для обработки поверхности изделий, с целью придания ей специальных свойств, например нанесения покрытий, плазменной очистки, полировки и насыщения поверхностных слоев ионами различных материалов.

Известен способ генерирования потока плазмы, заключающийся в инициировании стационарного дугового разряда в вакууме, горящего в продуктах эрозии центрального эродирующего катода в коаксиальной электродной системе. Разряд на принудительно охлаждаемой поверхности катода существует в виде микропятен III рода, характеризуемых относительно малой подвижностью и большой плотностью тока, достигающей 105 - 106 А/см2, вследствие чего осуществляется интенсивное испарение электрода в зоне пятна и эффективная ионизация паров металла. Это приводит к поддержанию самостоятельного дугового разряда и эффективной генерации плазменных струй в межэлектродный промежуток.

Однако данный способ обладает рядом недостатков.

Генерация потоков плазмы сопровождается интенсивным каплеобразованием в силу локального перегрева поверхности катода, медленно перемещающимися катодными микропятнами, что ограничивает применение способа, а в отдельных случаях препятствует его использованию.

Ближайшим техническим решением является способ генерации потока плазмы, включающий подачу напряжения на разрядные электроды, n из которых являются эродирующими, и инициацию на них импульсных дуговых разрядов.

Разряд на эродирующих электродах в известном способе также существует в виде микропятен, но в зависимости от режима появляется возможность реализации дугового разряда с микропятнами как III рода, так I и II, при этом дуговой разряд с микропятнами I и II рода может существовать при меньших токах. Это обстоятельство позволяет значительно уменьшить содержание микрокапельной фазы в генерируемом потоке плазмы, а в ряде случаев полностью их исключить.

Известный способ обладает и рядом недостатков, которые не позволяет широко использовать его в технологии.

Прежде всего к этим недостаткам следует отнести низкую надежность генерации плазменных потоков, обусловленную нестабильной работой инициирующих устройств, особенно при разнородных материалах электродов.

В настоящее время известен ряд способов инициирования разряда, однако все они обеспечивают надежное инициирование только в определенных режимах генерации, при определенных материалах эродирующих электродов.

Целью изобретения является повышение надежности генерации плазменного потока.

Цель достигается тем, что в известном способе генерации потока плазмы, включающем подачу напряжения на разрядные электроды, n из которых являются эродирующими, и инициацию на них импульсных дуговых разрядов, после инициации разряда на первом эродирующем электроде подачу напряжения на остальные n-1 эродирующие электроды производят последовательно с задержкой для каждого k-го электрода в интервале времени 0,5tk-1 - -0,9tk-1, где tk-1 - длительность импульсного дугового разряда на (k-1)-ом электроде.

Кроме того, после инициирования разряда на последнем из n эродирующих электродов подачу напряжения на первый электрод могут осуществлять с задержкой 0,5tn - 0,9tn, а после инициирования разряда на каждом последующем электроде, разряд на предыдущем могут гасить.

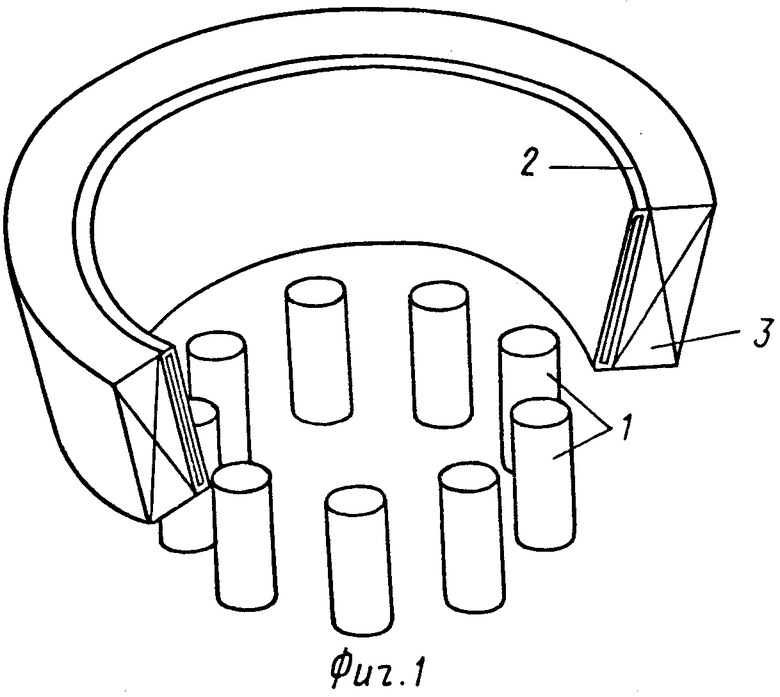

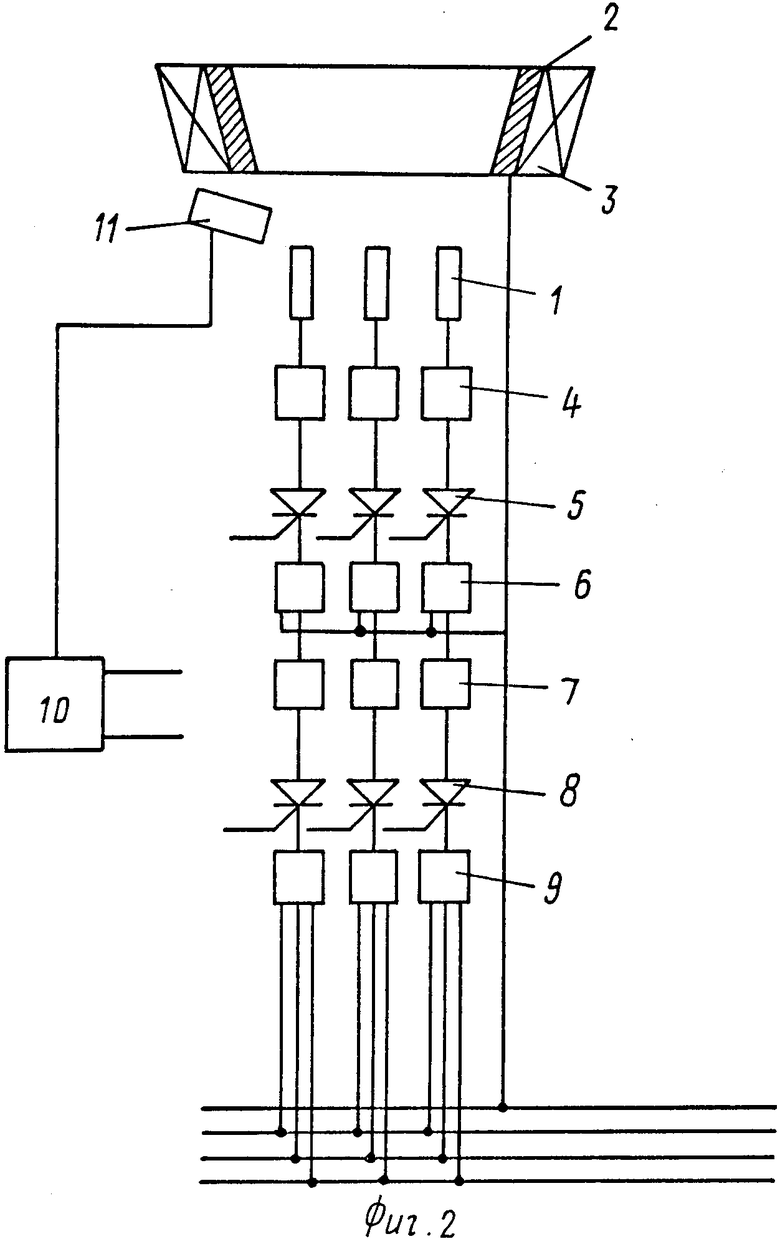

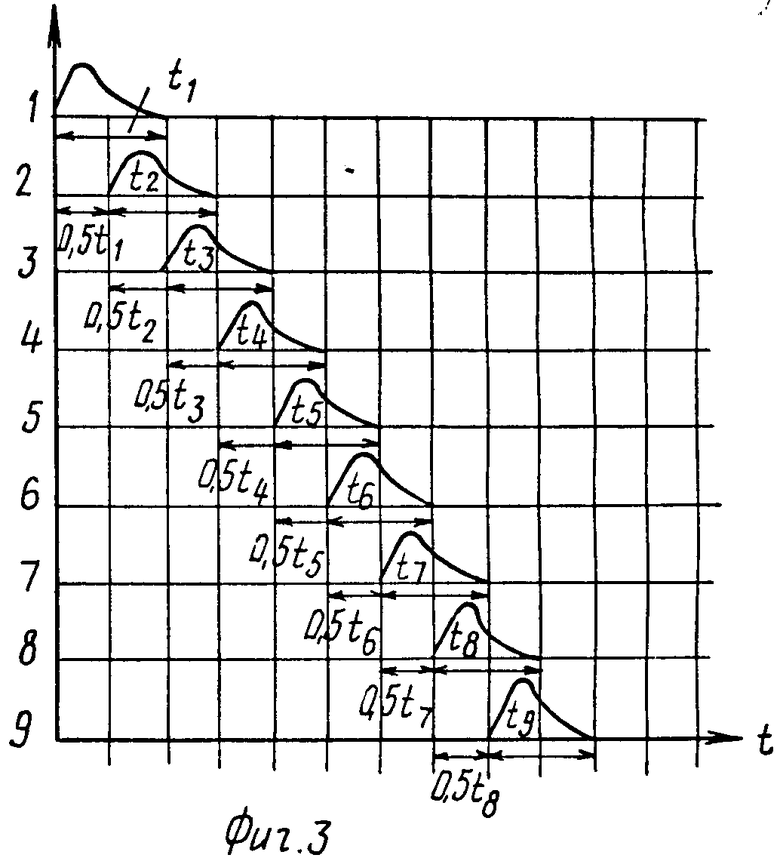

На фиг. 1 представлен общий вид плазменного генератора, в котором реализуется данный способ; на фиг.2 - принципиальная схема электропитания генератора плазмы; на фиг.3 - диаграмма режима генерации.

Плазменный генератор содержит, например, девять эродирующих электродов 1, выполненных из различных материалов, и один общий электрод 2 с достаточно большой площадью рабочей поверхности, эрозией которого можно с большой степенью точности пренебречь. Этот неэродирующий в разряде электрод может быть выполнен в виде полого усеченного конуса с углом раскрытия в сторону истечения потока плазмы.

Расходуемые электроды выполнены в виде цилиндров с торцевой рабочей поверхностью. Кроме того, генератор содержит источник внешнего магнитного поля 3, например, соленоид, охватывающий внешнюю нерабочую поверхность нерасходуемого общего электрода. С помощью внешнего поля может осуществляться фокусировка генерируемого потока плазмы, а также в небольших пределах изменение направления движения упомянутого потока.

Система электропитания (фиг.2) содержит изменяемые элементы цепи 4 на основе R, L,C-элементов, управляемые вентили 5, накопители энергии 6, цепи заряда накопителей энергии 7, управляемые вентили заряда накопителей 8, блоки питания 9, блок управления 10, автономный плазменный инжектор 11.

Способ осуществляется следующим образом.

Путем подачи сигнала на управляющие электроды вентилей 8 от блока управления 10 производят заряд накопителей энергии 6 в каждой цепи эродирующих электродов 1. После заряда накопителей энергии подают сигнал от блока управления 10 на управляющий электрод вентиля 5, включенного в цепь разряда первого эродирующего электрода, с целью отпирания упомянутого вентиля 5 и приложения напряжения на разрядный промежуток, образованный первым эродирующим электродом и общим нерасходуемым электродом 2. От автономного плазменного инжектора 11 генерируют сгусток плазмы, инициирующий импульсный дуговой разряд между первым эродирующим и общим нерасходуемым электродами с длительностью импульсов t1. По истечении времени, лежащего в интервале [0,5 t1; 0,9 t1] с момента инициирования разряда на первом эродирующем электроде, подают сигнал от блока управления на управляющий электрод вентиля 5, включенного в цепь разряда второго эродирующего электрода, осуществляя этим приложение напряжения к второму разрядному промежутку, образованному вторым эродирующим электродом и общим нерасходуемым электродом, вследствие чего происходит инициирование импульсного дугового разряда на втором разрядном промежутке с длительностью импульса t2. Через промежуток времени, лежащий в интервале [0,5 t2; 0,9 t2], подают сигнал на отпирание вентиля 5, включенного в разрядную цепь третьего эродирующего электрода, и т.д. Естественно, что электроды под соседними номерами по времени запуска могут занимать произвольное по отношению друг к другу пространственное положение.

Вышеописанная последовательность операции повторяется для всех "n" эродирующих электродов.

Важной операцией в реализации способа является заряд накопителей энергии для повторных циклов.

Зарядка накопителей энергии осуществляется в той же последовательности, что и разрядка на соответствующие разрядные промежутки, но с задержкой времени θ≥ tn, где tn - длительность импульсного дугового разряда на эродирующем электроде, в цепи которого необходимо осуществлять зарядку накопителя. Иными словами, отпирание вентиля в цепи заряда накопителя энергии n-го эродирующего электрода необходимо осуществлять только в тот момент, когда вентиль в разрядной цепи заперт. Несоблюдение этого условия влечет за собой переход импульсной формы дугового разряда в стационарную, либо приводит к нарушению последовательности инициирования разряда.

Как уже указывалось, реализация способа возможна в том случае, когда время задержки подачи напряжения на каждый из последующих эродирующих электродов выбирается из интервала [0,5 tn-1; 0,9 tn-1], где tn-1 - длительность импульсного дугового разряда на предыдущем эродирующем электроде.

Как показывают результаты эксперимента, при подаче напряжения на последующий эродирующий электрод через интервал времени τ> 0,9 tn-1 способ реализуется крайне нестабильно из-за низкой плотности эрозионной плазмы, недостаточной для инициирования разряда на последующем эродирующем электроде, а при достижении τ =tn-1 инициирование вообще невозможно.

При подаче напряжения через τ , меньшее 0,5tn-1, стабильность инициирования снижается вследствие того, что в этот период протекает стадия импульсного разряда, характеризуемая большой энергией частиц, но незначительной концентрации, которой также недостаточно для инициирования разряда.

Указанный интервал времен установлен экспериментальный путем с учетом распределения энергии частиц и их концентрации при развитии импульсного дугового разряда.

Для плазменного инициирования первого импульсного дугового разряда при повторной генерации используют электроэрозионную плазму, генерируемую на последнем из эродирующих электродов. Это позволяет отказаться от применения системы поджига в процессе генерации потока плазмы.

Использование для плазменного инициирования последующих импульсных дуговых разрядов высокоплотной электроэрозионной плазмы материала электрода, эродирующего в предыдущем разряде, позволяет осуществлять генерацию потока плазмы с достаточно высокой эффективностью и частотой при напряжении между разрядными электродами, начиная с 80 - 120 В. Это позволяет уменьшить плотность мощности в сечении генерируемого потока плазмы по сравнению с известными способами (при тех же параметрах разрядных цепей) и, кроме того, значительно снижает или полностью устраняет излишние затраты энергии на возбуждение разрядов в процессе генерации плазменного потока.

При генерации потока плазмы в импульсном режиме с высокой частотой (> 103Гц) после инициирования каждого последующего импульсного дугового разряда, предыдущий разряд принудительно гасят. Такое решение позволяет устранить переход дуговых разрядов в стационарный режим горения и повышает степень монохроматичности потока генерируемой плазмы. Для принудительного гашения разряда может быть использовано любое средство, обеспечивающее резкое снижение тока разряда до тока среза.

При достаточно большой мощности источника питания генерация потока плазмы по предлагаемому способу может быть осуществлена с использованием эродирующих анодов.

Для генерации плазменного потока сложного состава эродирующие электроды делят, по крайней мере, на две подгруппы ln и mn, представляющие соответственно количество эродирующих электродов из различных материалов в общем их числе.

Под действием пондеромоторных сил в электроразрядной системе происходит формирование ускоренного потока плазмы, состоящего из плазмы материалов эродирующих электродов. Этот эффект может быть усилен наложением магнитного поля, создаваемого, например, электромагнитной катушкой, охватывающей электроразрядную систему.

Предлагаемый способ генерации потока плазмы в импульсном режиме использован для обработки поверхности изделий в вакууме путем нанесения покрытий различного назначения - износостойких, коррозионностойких, жаропрочных и т.д.

Ниже приведены примеры реализации способа.

П р и м е р 1. Осуществлена генерация потока молибденовой плазмы в импульсном режиме с использованием электроразрядной системы, содержащей десять эродирующих электродов, изготовленных из молибдена. Генерацию производят циклами. Каждый цикл состоит из десяти последовательных импульсных дуговых разрядов, горящих в парах (плазме) материалов эродирующих электродов, являющихся катодами электроразрядной системы. Общее число циклов - 103, а время генерации потока плазмы - 50 с. В качестве источника питания каждого импульсного дугового разряда использовалась формирующая линия, собранная из R, L, С элементов. Напряжение, подаваемое на электроды, составляет 400 В. Применение в формирующей линии импульсных накопительных конденсаторов К75-15 общей емкостью 400 мкф обеспечивало получение импульсных дуговых разрядов длительностью от 390 до 450 мкс с амплитудой токов не выше 800 А при средней в импульсе силе тока 50 А. В каждом цикле генерации последовательную подачу напряжения на катоды осуществляют через промежутки времени 280 мкс. Установленный экспериментально для молибдена интервал времен задержки, обеспечивающий высоконадежную генерацию потока молибденовой плазмы, составляет 250 - 320 мкс.

С использованием полученного потока плазмы (в течение указанного выше времени его генерации) нанесены молибденовые покрытия толщиной 0,4 мкм на круглые изделия в виде пластин, изготовленные из различных сортов стекла и керамики, стеклопластиков, полупроводниковых материалов. Диаметр изделий составляет 120-150 мм. Неравномерность покрытия изделий 3 - 5%.

При генерации потока молибденовой плазмы в среде высокочистого азота при разрежении 0,1 Па получены покрытия из нитрида молибдена. Вероятность отказов при генерации потока плазмы уменьшается по сравнению с известным способом в 3-4 раза, а плотность мощности, выделяемой на обрабатываемой поверхности, более чем в 5 раз. Это позволяет получить высококачественные покрытия из молибдена и нитрида молибдена на изделиях с низкой температурой фазовых превращений.

П р и м е р 2. Осуществлена генерация потока плазмы смешанного состава в импульсном режиме с частотой 8 кГц при использовании электроразрядной системы, содержащей десять эродирующих электродов (катодов), восемь из которых изготовлены из титана и два - из алюминия. Генерацию производят последовательным инициированием импульсных дуговых разрядов, горящих в парах (плазме) титана, либо алюминия. После инициирования очередного импульсного дугового разряда осуществляют принудительное гашение предыдущего разряда. Генерацию потока плазмы смешанного состава продолжают в течение 3 мин. На катоды электроразрядной системы подают напряжение 100 В. Длительность импульсных дуговых разрядов, горящих на алюминиевых катодах, составляет 20 - 30 мкс, при амплитуде тока 15 А и средней силе тока 10 А, и соответственно 150 - 220 мкс при амплитуде тока 80 А и средней силе тока 50 А для разрядов, горящих на катодах из титана.

Задержка подачи напряжения на следующий эродирующий катод при горении предыдущего импульсного дугового разряда на катоде из алюминия составляет 10 - 15 мкс, а при горении предыдущего разряда на катоде из титана - 100 - 130 мкс.

С использованием полученного потока плазмы (в течение указанного выше времени) на упомянутые в примере 1 изделия нанесены покрытия толщиной 3 мкм из сплава Ti - 8 % Al.

Способ генерации потока плазмы имеет следующие преимущества перед ранее известными способами.

Способ обеспечивает высокую надежность генерации потоков плазмы в импульсном режиме в широком диапазоне частот следования импульсов вплоть до частоты порядка 1 МГц; предусматривает генерацию потока плазмы с содержанием различных компонентов и потому может быть использован для нанесения покрытий со специальными свойствами, при этом возможна строгая дозировка состава компонентов покрытий практически в любом процентном соотношении. Способ позволяет обрабатывать поверхности изделий, имеющие низкие температуры отпуска, что крайне важно при нанесении покрытий на детали машин и, в частности, на автомобильные детали, а также обеспечивает высокую частоту плазменных потоков в силу отсутствия микрокапельной фазы каких-либо примесей, что необходимо при использовании способа в микроэлектронике.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВАКУУМНОЕ ЭЛЕКТРОРАЗРЯДНОЕ УСТРОЙСТВО | 1988 |

|

SU1551233A4 |

| ВАКУУМНОЕ ЭЛЕКТРОРАЗРЯДНОЕ УСТРОЙСТВО | 1981 |

|

SU950167A1 |

| АБРАЗИВНЫЙ МАТЕРИАЛ ДЛЯ ПРЕЦИЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2136483C1 |

| УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ РАЗРЯДА В ИМПУЛЬСНОМ ГЕНЕРАТОРЕ ЭЛЕКТРОЭРОЗИОННОЙ ПЛАЗМЫ | 1985 |

|

SU1291009A4 |

| ВАКУУМНОЕ ЭЛЕКТРОРАЗРЯДНОЕ УСТРОЙСТВО | 1983 |

|

SU1116967A4 |

| ИМПУЛЬСНЫЙ ГЕНЕРАТОР ЭЛЕКТРОЭРОЗИОННОЙ ПЛАЗМЫ | 1988 |

|

SU1577675A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1979 |

|

SU908113A1 |

| УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ РАЗРЯДА В ИМПУЛЬСНОМ ГЕНЕРАТОРЕ ЭЛЕКТРОЭРОЗИОННОЙ ПЛАЗМЫ | 1985 |

|

SU1268082A4 |

| УСТРОЙСТВО ДЛЯ ВОЗБУЖДЕНИЯ РАЗРЯДА В ИМПУЛЬСНОМ ГЕНЕРАТОРЕ ЭЛЕКТРОЭРОЗИОННОЙ ПЛАЗМЫ | 1983 |

|

SU1168070A3 |

| ЭРОЗИОННЫЙ ПЛАЗМЕННЫЙ УСКОРИТЕЛЬ | 1982 |

|

SU1088639A1 |

| Джилмар, Локвуд | |||

| Импульсные генераторы металлической плазмы | |||

| Труды института инженеров по электронике и радиоэлектронике, N 8, 1972, с.65-80. |

Авторы

Даты

1994-06-30—Публикация

1982-05-05—Подача