Изобретение относится к области нанесения покрытий путем осаждения паров материала из плазмы дугового разряда в вакууме и может быть использовано в микроэлектронике, машиностроении, приборостроении и других областях науки и техники.

Известен способ получения покрытий в вакууме, заключающийся в возбуждении дугового разряда в парах материала расходуемого электрода и конденсации пароплазменного потока этого материала на подложке [1]

Недостатком известного способа является низкое качество покрытия из-за наличия в пароплазменном потоке капельной фазы, источниками которой являются окклюдированные газы в испаряемом материале и термоупругие напряжения.

Цель изобретения повышение качества покрытий за счет снижения капельной фазы пароплазменного потока, достигается тем, что в способе получения покрытий в вакууме, заключающемся в возбуждении дугового разряда в парах материала расходуемого электрода и конденсации пароплазменного потока этого материала на подложке, на расходуемый электрод воздействуют ультразвуковыми колебаниями.

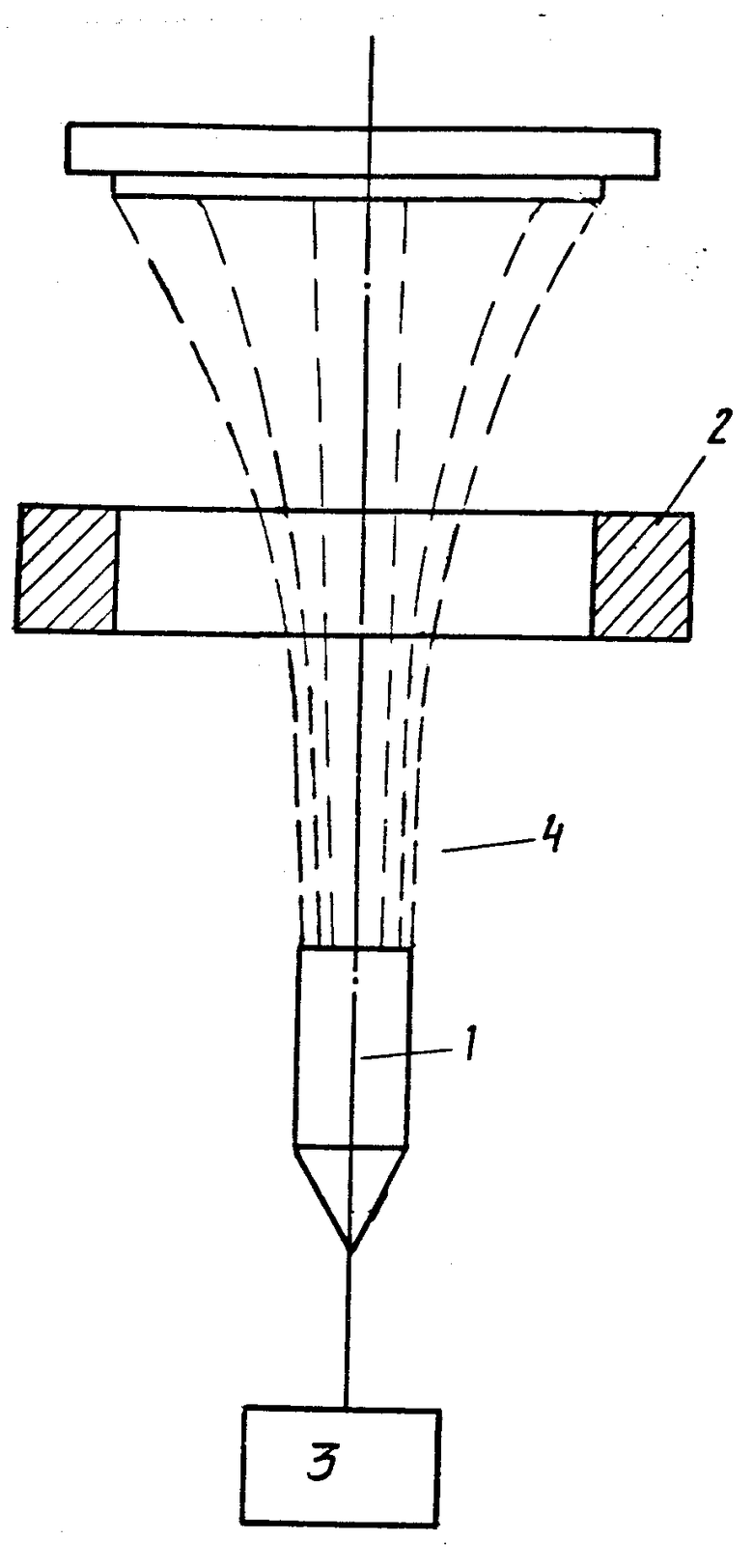

Способ получения покрытий в вакууме реализуется с помощью устройства, представленного на чертеже.

На расходуемый электрод (катод) 1, эродируемый в микропятнах дугового разряда, возбуждаемый между катодом и анодом 2 в парах испаряемого материала, воздействуют ультразвуковыми колебаниями от ультразвукового источника 3.

При воздействии ультразвуковых колебаний на эродируемый катод 1 происходит дробление жидкой фазы материала катода в микропятнах вакуумной дуги на поверхности расходуемого электрода. Формирующийся в разряде пароплазменный поток 4 содержит капли значительно меньших размеров, не снижающих качество покрытий на подложке, вследствие дробления и распыления жидкой фазы в микропятнах дуги в результате звукового давления. Под действием ультразвуковых колебаний в жидкой фазе осуществляется процесс кавитации с образованием мельчайших пузырьков паров металла и последующим их схлопыванием, сопровождающимся возникновением местных давлений (до 5000 кгс/см2), приводящих к разрушению капель и снижению их количества. Ультразвуковые волны в эродирующем электроде способствуют растеканию жидкой фазы металла по поверхности электрода, занятого разрядом, что приводит к уменьшению микронеровностей поверхности и, как следствие, уменьшению размеров капель.

Пример осуществления способа. Ультразвуковые колебания частотой 100 кГц от ультразвукового преобразователя подавались на катод, изготовленный из Cu и W. Полученные пленки толщиной 100 А исследовались на электронном микроскопе (IEM-120).

Размеры капель в пленках вольфрама не превышали 0,1 мкм, а в пленках меди ≥ 0,3 мкм. Снижение размеров капель позволяет получать покрытия высокого качества не препятствующие получению металлизационных слоев М-Д-М и М-Д-П структур для производства полупроводниковых приборов в микроэлектронике.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения многокомпонентных покрытий в вакууме | 1979 |

|

SU901357A1 |

| Устройство для нанесения проводящих покрытий в вакууме | 1979 |

|

SU894018A1 |

| АБРАЗИВНЫЙ МАТЕРИАЛ ДЛЯ ПРЕЦИЗИОННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1994 |

|

RU2136483C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ТОНКИХ ПЛЕНОК В ВАКУУМЕ | 1992 |

|

RU2066704C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ, УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ, СПОСОБ ИЗГОТОВЛЕНИЯ УСТРОЙСТВА ДЛЯ ПОЛУЧЕНИЯ ПОКРЫТИЙ В ВАКУУМЕ | 1989 |

|

RU2176681C2 |

| ИМПУЛЬСНЫЙ ГЕНЕРАТОР ЭЛЕКТРОЭРОЗИОННОЙ ПЛАЗМЫ | 1988 |

|

SU1577675A3 |

| Устройство для нанесения покрытий в вакууме | 1982 |

|

SU1074145A1 |

| СПОСОБ ГЕНЕРАЦИИ ПОТОКА ПЛАЗМЫ | 1982 |

|

SU1061686A3 |

| ЭЛЕКТРОДУГОВОЙ ИСПАРИТЕЛЬ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2510428C1 |

| Электродуговой испаритель | 1982 |

|

SU1123313A1 |

Способ получения покрытия в вакууме, заключающийся в возбуждении дугового разряда в парах материала расходуемого электрода и конденсации пароплазменного потока этого материала на подложке, отличающийся тем, что, с целью повышения качества покрытий за счет снижения капельной фазы пароплазменного потока, на расходуемый электрод воздействуют ультразвуковыми колебаниями.

Способ получения покрытия в вакууме, заключающийся в возбуждении дугового разряда в парах материала расходуемого электрода и конденсации пароплазменного потока этого материала на подложке, отличающийся тем, что, с целью повышения качества покрытий за счет снижения капельной фазы пароплазменного потока, на расходуемый электрод воздействуют ультразвуковыми колебаниями.

| Обзор по электронной технике | |||

| Блинов И.Г | |||

| и др | |||

| "Вакуумные сильноточные плазменные устройства и их применение в технологическом оборудовании микроэлетроники", вып | |||

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1996-10-20—Публикация

1979-07-20—Подача