Изобретение сггноснччгя к iiojiyчс ш водора ст вор и мо го ги дро.| i н з о в г- к н о го полиакрилонитряла , исполь з ус-мого в качестве г iдpoфo5и:зaтopa,- стабилиэа тора, флокулинта , лезмулг г-атора , за густи те л,Ч раз ли-пилх (оллоидных д:исперсий, получаемого Б порогикообразном виде.

Из SCOTCH способ riOJiy eiiHf гидролизопаиного :о.г;ИсП рн. в поpoiiiKOo6pa:-i.,of--; пило ггутем 1це.чочиого 1идролиЗсг полна рилон1 тр;;.;а п среде вода-изог1.юиило оый спирт иля И -бутилов( ) , т.е. первггпилй т.юдорастворньплй ;и:ифатичос П1Й . Отношение алпф.атичос-ям ог;ир том и iiojiofi лыс ирают оОразо -;,

чтобы можно 6.,.ПС1

5ы В1-лдо.1::г:Г1 конечный прюгукт reFiHof .:

fi НЫХ СООТ 1О:::(

; 1 . (99,0), -.0

Иедос i.i.KOM данного способа яадяется то, что T jKoo соотиошекие вода спирт яп.ияется зр1.-:во- и no)xai)oo :acным, л особо11нс сти rspH В..:соких температурах }; д..пнтель нг;г. ррсмег:И реакции ripi I течение 4 -г) , Любое откло11е)|:о п соотно ;:(::Нг;и 7;ода: спирт в сторону увеличения вод|11 в системе ведет к тому, что не.невой продукт уже не В1.,;пат.аот в осадок в виде гетеро1-ен 1ой Oa3iJ, а остаетс;г в гомгенном виде в {jac Bopf;,, содоржа :;ггм воого ,. 3-1С:: ;;о;:; мера.

Ил;- чсс б.:изк; м к 1ред;;агпо ,ге;сн ;гсскои сугиюсти нн.мяо способ полу-гения 1идрсх ;изопа;порО 1кообраз по.гн1акриаони нагревание:- .;а;сридонимрила В среде вода - О)ганически; рлстворите.чт в присутствии едкого . ведени ироиессп ос

заци; .пон;три.па в

ют nOJniMCr; aiy.rH.rioi3iM i) ими изобутИ

растворе гга п:я.; 1 2; г, i с;чепи :; лов о го с:: и 2 ч. Посче

iiiiii полиа р iToro иолу ч е лонитрид и

ДВе| 1ЧИОТ ЦС:Л ;чо:-у гидроЛИЗУ, ;-:;гг;ч

UlCTBOp ВОДп сииш о-ыи кый рас7вор

iopMii льдсгГИда и бисуд, ГОс. гиpoJjH3a еду гечение 4 ч 2 ,

зация акрилонитрила и ГИ-ДРО.ТИЗ г;олу- ченного полиакрилоннтрила - дпухотадийный продеос при в тсч-епие 2 ч и при 93 С р течение 4 ч. : гэультат - низкая произвОДит(- льыость реактора - 1 никл за 6 часов. Полимеризацию и гидролиз осу;г естцли от в присутствии и -бутилового спирта прм-i весовом соотношении водл:спирт 0:100 для полимеризации и 12:100 ,пля гидролиза. Процесс полимеризации -ткриглон -.)ила и гидролиза полиакрилонитрил ооНэ а1ПИ; й Fia использовании И-бутилового спирта, осаждающего целевой продукт, очень чувствителен к изменению условий синтеза. Для его осуществле15;:я необходимо строго соблюдать принят|-,1й онтимсггизкый режим, иначе, даже при незначительном отклонении от режима (например, кон1,ентрация щелочи температу1:1а реакции) , процесс становится неконтролируемглм из-за резко Io темпсфатурного скачка. В течение короткого промежутка времени реакционная смесь бурно вскипает, что ззедет к вьдброоу ее из реактора. Ситуация резко осложняется из-за впcoKofi взр,во- и пожароопасности И бутиловогс спирта. Целевой продукт гидр1олизо эанн -,1й подиакрилонитрил г.южет б-лт.. выделен из раствора в виде осадка в конце реакции только Г1ри услогии стгюгого соблюдения 1 :сличео7всм- ногсэ соотношения вода: i-6yTHJJOBnH спирт 12:100 вес.ч. отклонср;ие от этого соотношения ; сггорону увеличения в данной системе пожаробезопасного компонента ВОД, к тому, что целевой продукт уже невозможно вьшелить из раствора в виде осадка., В этом случае получается гомогенный раствор О.чимЕ5ра с: прису.дими ему недоотат ами: yo oжняcrrcя транспортировка, хранение, дозировка и расфасовка, 1аким образом, 2-сталийность и дд 1телв ность ч) процесса синтеза,, высокая вз;:);:Тво- и пожароопасFiocTb , а также недопустимость изменения количественного соо ношеЕ ия .iOJ-,a: к -бутиловый спирт в сторону нреобла,1.анич п чей безопасного рас в орч i Т с. я - в оды , О б У С Л а В Л и в ает т р у дчос;т, и сдокно-сть управления процеоеом оинтоза (нетехнологич носТ1. , кот ;.)Л} не иознолпет преду1о;; ить дани; :м ..ЧЮСОб Ч;ОИЗВОДСТВа,

:;.тих недостатков в TexHOJ:oГЧ1И, получ де..Мй реагент прояв;1яет соле;::токкоот;; лигчь niJK рп сред,1 7-8. При .;1;Л(зм увеличении рН, что ;ьчГ-..1:;оддс1ется, например в буровых ра6:j;ax при упеличении глубины скважиИ ч, 1чче данный реагент применяется i.i качестве огаби:лизатора буровых pacj Btjpor;, cojrecToiJKOCTb его падает, что . привести к аварийным ситу а гщям.

Цель изобр(;тения - упрощение технологии и сохранение солеотойкости в ; И1;оком дилтт 13о(1е рН среды.

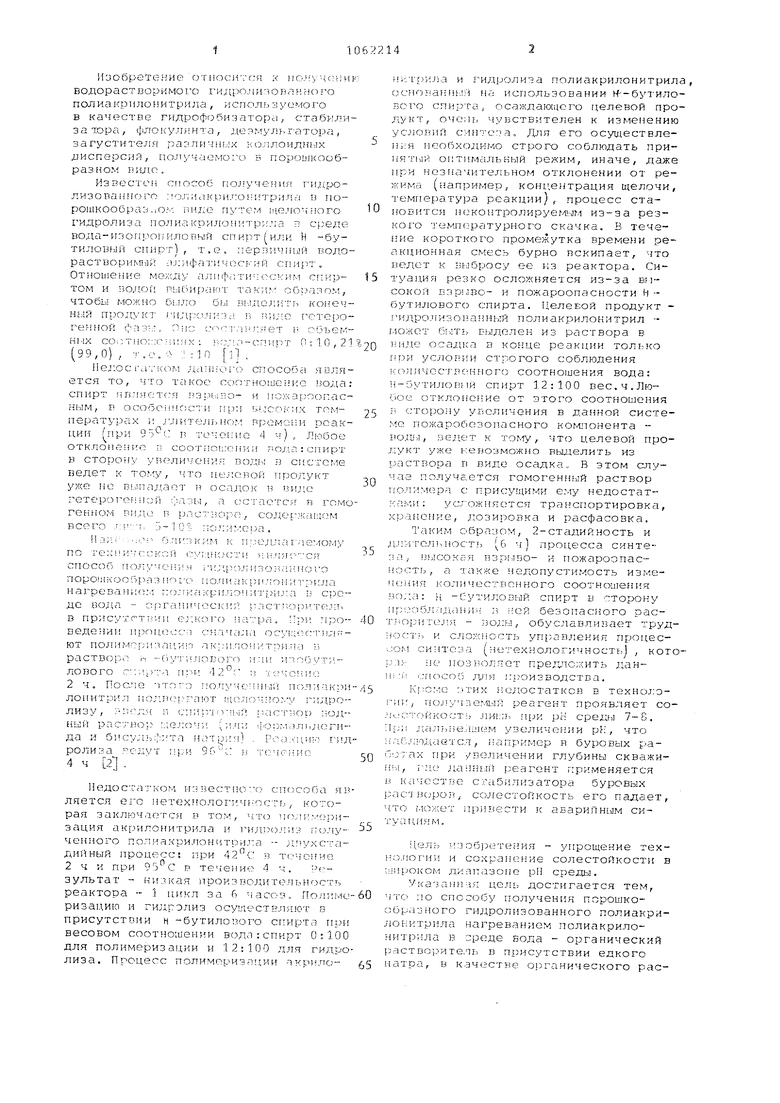

Ука5анп-5Я цель достигается тем, ЧТС1 ч.о епособу получения порошкообр.гзного гидрод - зованного полиакридоннтрнла нагреванием полиакрилонитр-,да в зреде вода - органический 2астБо-,;Ите.7ь в П1)исутствии едкого натра, в качестве о.оганического растворителя используют диэтиленгликол и процесс осуществляют при весовом соотношении коьтпонентов полиакрилонитрил:едкий натр:вода:диэтиленгликоль-1:2: (14-21) : (6-9) . По предлагаемому способу гидролиз проводят и среде вода-диэтиленгликол в течение 60-80 мин при 95-lQO°C и указанных весовых соотношениях исходных компонентов реакционной смес Способ позволяет резко увеличить производительность за счет сокращения времени реакции в 4-6 раз, т.е. за 60-80 мин вместо 6 ч по известно му способу. Используемая смесь вода:диэтилен гликоль при весовом соотношении (14 21) : (6-9J позволяет упростить технологию процесса гидролиза полиакри лонитрила, полностью устраняет возм ность взрыво- и пожароопасной ситуа дни, исключает возможность бурного вскипания реакционной массы.и ее выброс из реактора. Система вода: диэтиленгликоль играет важную роль в процессе гидролиза полиакрилонитрила, оказывает специфическое влияние как на скорость реакции, так и на экзотермичность реакционной массы. Эта роль сводится во-первых, к быстрому достижению равновесного состояния CN CONH2- COONa и, вовторых, из-за разности в термодинамической совместимости совместимой системы вода+диэтиленгликоль и несовместимой системы вода+диэтилен гликоль+целевой полимер создаются благоприятные условия для выделения полимера в осадок. Благодаря именно этой разности в термодинамической совместимости системы вода+диэтиленгликоль и вода+диэтиленгликоль+полимер становится возможным (в отличие от известной системы вода+И-бутиловы спирт) изменить количественное соотношение вода:органический растворитель в пользу безопасного и доступного растворителя - воды. Использование диэтиленгликоля в данной систе ме позволяет предложить соотношение вода:органический растворитель (1421) : (б-9) и одновременно получать целевой продукт в виде отдельно виде лившегося на дне реактора осадка. Кроме того, достигается увеличение д ли воды в системе в 2,5 раза по отношению к органическому растворителю (тогда как по известному способу это соотношение составляет 0:100 и 12:100 в пользу взрыво- и огнеопасного растворителя - И -бутилового спирта). Замена диэтиленгликоля на любой другой растворитель (другие гликоли или глицерин, или спирты) недопустима, так как при этом изменится разность в термодинамической совместимости исходных и конечных продуктов реакции и в результате целевой прог дукт уже не будет отдельно выд еляться на дне реактора в виде осадка. Проверка эксплуатационних свойств гидролизованного полиакриЛонитрилл и их сопоставление с полимером, полученным по известному способу, показывает, что эффект флокулирующего действия на разбавленные коллоидные растворы у них одинаков, но при этом расходная норма предлагаемого препарата в 1,3-1,5 раза MeHbuje, чем известного. Эффект стабилизации концентрированных глинистых суспензий, используемых при бурении на нефть, и газ, в случае предлагаемого реагента выше, чем с известным полимером. Эта эффективность выражается в относительно более высокой солестойкости реагента по отношению к солям NаСI и CaCl. Это позволяет проводить разведочное бурение с использованием предлагаемого полимера в особо осложненных геолого-минералогических условиях повышенной солевой агрессии, когда другие реагенты уже не могут быть использованы из-за их низкой соле стойкости. I Получаемый по извecтнo ty способу реагент имеет повышенную чувствительность к изменению рН среды.Так например,известный реагент работает при рН 7-8, а в области рН 8 его солестойкость резко падает. Предлагаемый способ дает расширение диапазона рН до 7-11 и сохранение высокой солестойкости (20% NaCI, 2% СаС Irj) бурового раствора. В табл. 1 приведены результаты испытаний предлагаемого и известного реагентов. il3 табл. 1 видно, что 1%-ный водный раствор реагента в присутствии 20% NaCI и 2% CaCIj при рН 7 дает водоотдачу 6 см, тогда как известный - 9,5 см, причем изменение рН до 8 уже резко отрицательно сказывается на солестойкости известного реагента, повышая ее до 13 см, тогда как для предлагаемого реагента она почти не изменяется (Т-см), Дальнейшее увеличение рН до 9-11 вызывает резкое увеличение водоотдачи и резкое падение солестойкости известного реагента (водоотдача растет более чем в 3 раза, т.е. до 32 см. В , аналогичны V условиях солестойкости предлагаемого реагента изменятся совсем незначительно и продолжает оставаться в пределах допустимого, т.е. 10 см. Это указывает на то, что изменение рН среды до 7-11 не вызывает резкого изменения качества получаемого реагента - он остается достаточно солестойким; По эффективности он более чем в 3 раза превосходит известнкТ реагент. Это позволяет исключитг возможность лоэннкис.1вения аварийной ситуации на буровмх установках в условиях минералиэа..и-П; из-за колебаний рН срехц,.

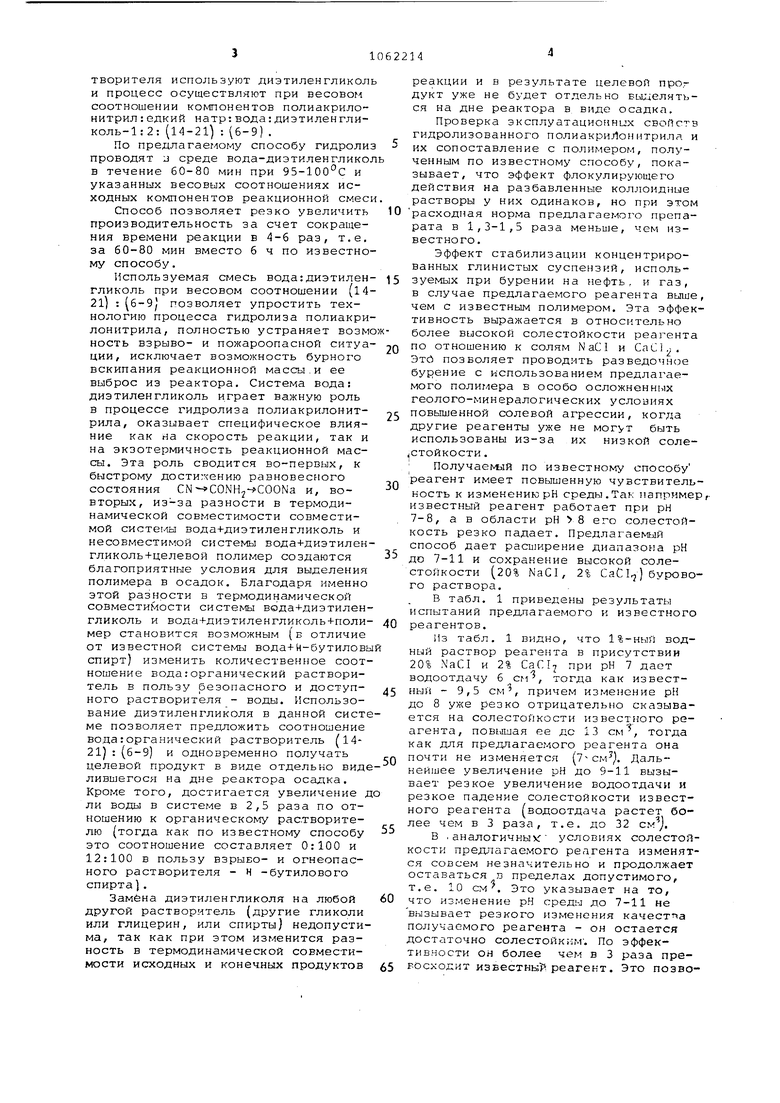

Флокулирующее действие реагентов проверя от по известной методике, сут KOTOpofi заключается в нахождении оп-тимал.ьной дозы флокулянта для очистки воды от взвешенных в ней коллоилвых частичрь (мути) с различным их содержанием ()000 мг/л) в води, ИсследдоваЕ ие npeii.nar;ieMf:Mo и известного реагентов провсзд.ят в одинаков лх условиях {табл« 2), УЧпмновлепо, - Io флокуляция даже таких высокомути,,1х вод, как при концентрации взБеи:евнык частиц, 10000 мг/л закачивается за 5 мин, причег.1 оптимальная доза пре.дл гаемого реагента в 1,3-2 раза ниже, чем для известного, Это говорит об эффективности реагента, что поззюля ет его р гсходные норМа, повысить степень очистки воды, снизить матергалоемкость очистных сооружений и увеличить их КПД,

П р и м а р 1. В Ttjexrorxayio колбу снабжен ую мехашгческой ме1г;ал1 ой, холодильНИКОМ, помелаьот исходну о смесь, СОСТОЯ1ДУЮ из 10 г полиакрилонитрила, 20 г едкого натра, 60 г диэтиленгликоля и 140 г воды. Колбу помещают в водяную бэлК и перемешивание ведут при 95-100-с в те шние 60 мин. Полимер в оеакторе меняет изет от белого до коричnc-HOio, n;n- этом выдел ется азд-Шак. К концу ripoiiecca на дно колбы выпадает осз.цок, который отделяют на ворон i-Q Bioxtiepa, про.иывают ацетоном. Выход продуктг; - 20 г. Содержание азота п полимере 5,9, Фильтрат, представляioiiun собой смесь диэтиленгликоля, волг-. и едсого натра, можно использовать для гидролиза новой порции полиакрилонитри.па „

П р и м е р 2. В трехгорлую колбу, ci a6 xe i:-ryio механической мешалкой , холодильником, помещают исходную сглесь, ::остолиую из 10 г полиакрилопитгжла, 20 г едкого натра, 90 г диэтиленг.чиколя и 210 г воды. Колбу noMerjiaioT в водяную баню и ведут перемеиииание при 95-100 С в течение 80 .чин. Полимер в реакторе меняет свой цвспт от белого до коричневого, при выделяется аммиак. К концу г:роцессг, ка дио колбы вьшадает оса-док, 1 о:-орыЯ отделяют на воронке БгахьСра,. промывают ацетоном. Выход продукта 19,1 г. Содержание азота в полимере; - 6,4%. Фильтрат, представ.чялицип с;обой смесь диэтиленгликоля, йоды я едкого натра, можно использовать pjift гидролиза новой порции полиакрилонитрила Методалми химического стнализа,, потенциометрического Г -троваг ия и ИК-спектроскопии показано на;:ичие карбоксилатн 1 х, амид 1ык функцио1-альных групп в цепи макромолекул -полимера о

Т а б л и ц а 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Реагент-стабилизатор "фанит" для бурового раствора | 1983 |

|

SU1098953A1 |

| Способ приготовления реагента для буровых растворов | 1980 |

|

SU956538A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ГИДРОЛИЗОВАННОГО ПОЛИАКРИЛОНИТРИЛА | 2002 |

|

RU2237067C2 |

| Реагент-стабилизатор для минерализованного бурового раствора и способ его получения | 1986 |

|

SU1377288A1 |

| Способ получения водорастворимых полиэлектролитов | 1977 |

|

SU724523A1 |

| Реагент для обработки бурового раствора и способ его получения | 1985 |

|

SU1348365A1 |

| Способ получения гидролизованного полиакрилонитрила | 1979 |

|

SU899578A1 |

| Способ получения водорастворимых полимеров | 1976 |

|

SU717069A1 |

| Способ приготовления реагента для обработки буровых растворов | 1980 |

|

SU998484A1 |

| Способ получения стабилизатора промывочных буровых растворов | 1979 |

|

SU859385A1 |

СПОСОБ ПОЛУЧЕНИЯ ПОРОШКООБРАЗНОГО ГИДРОЛИЗСВАНнего ПОЛИАКРИЛОНИТРИЛА нагреванием полиакрилонитрида в среде вода-органический растворитель в присутствии едкого натра отличающий ся тем, что, с целью упрощения технологии и сохранения солестойкости получаемого реагента в широком диапазоне рН сре,ды, в качестве органического растворителя используют диэтиленгликоль и процесс осуществляют при весовом соотношении компонентов полиакрилонитрил:едкий натр:вода:диэтиленгликоль-1:2:

Числитель - предлагае:л1ый реагент, знал енатйль

I Количество взвеI ценных частиц

в воде,%I

„....

л..„....

200 500

известный реагент. Таблица 2

предлагаемому

из BecTHOiviy

0,2

0,3 0,6 0,4

3 1000

45000

510000

Продолжение табл. 2

1,2 2,7 6,1

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ получения гидролизованного полиакрилонитрила | 1972 |

|

SU476287A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Способ получения водорастворимых полиэлектролитов | 1977 |

|

SU724523A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1983-12-23—Публикация

1982-06-18—Подача