Изобретение относится к черной металлургии, а именно к выплавке марганецсодержащих сталей в электропечах.

Известен способ выплавки марганец содержащих сталей, который заключается в завалке металлошихты и ишакообразующих, их расплавлении, проведени окислительного и восстановительного периодов. Шпак восстановительного периода наводится из извести, плавикового шпата и боя шамота .в соотношении 5 ; 111. По расплавлении шлак обрабатывается порошками молотого кокса и ферросилиц}1я. После наведения шлака в металл присаживают легирующие элементы Cl3.

. Недостатком этого способа является высокий угар марганца, содержащегося э шихте (до 15-20%).

Наиболее близким к изобретению по технической сущности является способ выплавки высокбмарганцовистой стали методом переплава, включающий завалйу металлсядихты и пшакообразующих, их расплавление, раскисление и корректировку легирующих элементов, согласно которому в завалку с целью уменьшения угара марганца присаживается силикомарганец в количестве 3.-б% от веса метсшлосоихты С2.

Недостатком известного способа является то, что при присадке силикомарганц& около 10% марганца угорает вследствие протекания в процессе плавления реакции . .

Мп + (FeO) (МпО)+ГГеЗ (1)

Цель изобретения - уменьшение угара марганца.

Для достижения поставленной цели согласно способу выплавки марганецсодержащих сталей, включающему завалку металлсяиихты и шлакообразующих, их расплавление, раскисление и корректировку легирующих элементов, в завалку вместе с металлической шихтой присаживается обвальный шлак производства металлического марганца в количестве 3-4% от веса металлошихты, состоящий из извести, кремнезема, окиси марганца, окиси магния и глинозема соответственно в соотношении 1: (0,4-0,7) : (0,4-0,5) (0,040,2):(0,02-0,1), при этом совместно с отвальным шлаком присаживается известь или известняк в количестве 1,0-2,0% от веса металлошихты.

Указанное соотношение между шлакообразующими компонентгили способствует образованию в процессе плавления лег Ьплавкого высокоосновного шла:ка, который предохраняет металл от окисления кислородом воздуxjs, а кроме того, вследствие высокого содержания в шлаке закиси марганца, вносимой отвальным ишаком, сдвигает равновесие реакции (1) влево. Угар марганца из шихты при этом уменьшается.

Граничные значения предлагаемых количеств присадки отвального шлака и извести обусловлены тем, что при присадке шлака меньше 3,0% от веса шихты содержание закиси марганца в образовавшемся шлаке будет недостаточным для торможения ресГкции окисления марганца. Угар марганца при этом возрастает. При присадке отвального шлака более 4,0% общий вес образовавшегося шлака превышает 6%, что приводит к лишнему расходу электроэнергии на его расплавление и перегрев и не рекомендуется.

Количество присаживаемой извести обусловлено составом получаемых по расплавлению шлаков. При присадке менее 1% извести основность образующегося шлака будет низкой, что приводит вследствие образования МпОSiO к окислению марганца, содержащегося в металле. При присадке свыие 2% шлак получается более тугоплавкий и густой, что требует дополнительного ввода раскислителей или значительного перегрева металла.

Пример. В завалочную бадью вместе с металлической частью шихты загружается отвальный шлак и известь после чего производится завалка ших ты. Допускается завалка на дно печи отвального шлака и известняка и затем металлической части шихты.

Отвальный шлак имеет следующий химический состав, %: СаО 40-50; SiO2 20-30; МпО 17-25; МдО 2-7 и

Плавление ведут форсированно с

использованием полной мощности печного трансформатора. По расплавлении всей шихты отбирают иробу металла на экспресс-анализ, и при достижении требуемой температуры приступают к диффузионному раскислению шлака. После получения белого или карбидного рассга1пающегося шлака отбирают вторую пробу металла и производят корректировку химического состава металла силикомарганцем и ферромарганцем. После выдержки и достижения требуемой температуры металл,раскисляют в печи алюминием и плавку выпускают.

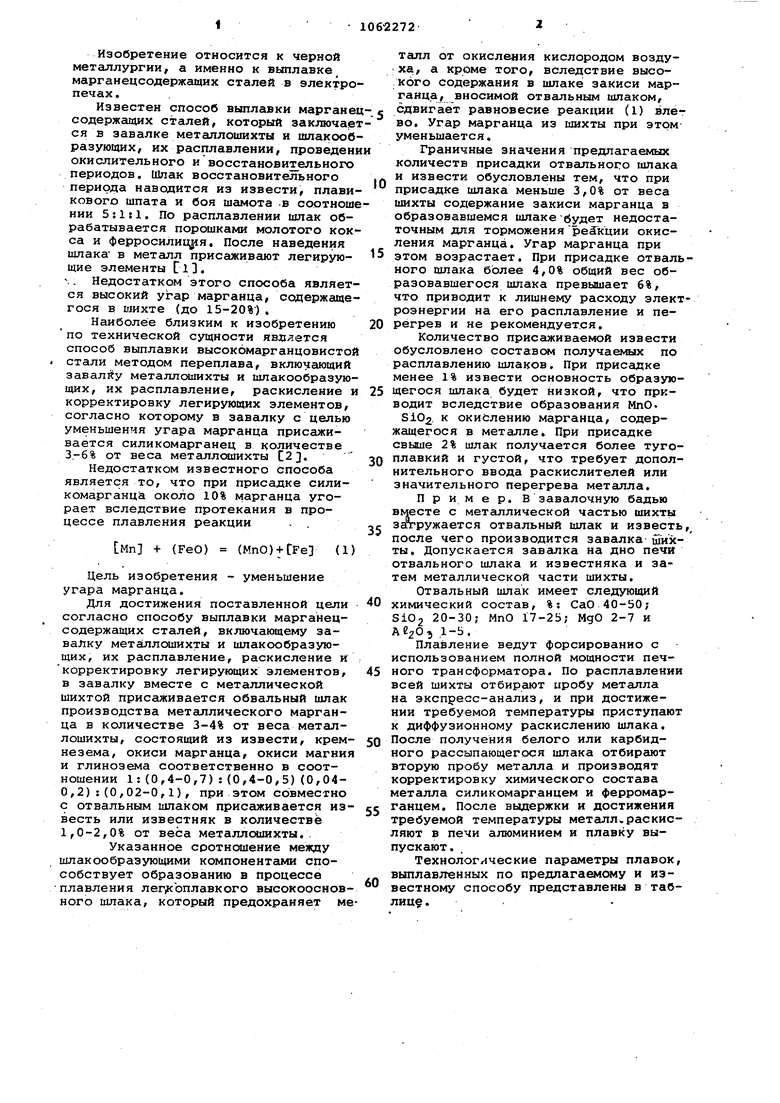

Технологические параметры плавок выплавленных по предпагаемсжу и известному способу представлены в таблиц§.

ч-

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ В ДУГОВЫХ ПЕЧАХ | 1995 |

|

RU2096489C1 |

| СПОСОБ ВЫПЛАВКИ МАРГАНЕЦСОДЕРЖАЩЕЙ СТАЛИ | 2001 |

|

RU2204612C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2312901C1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОМАРГАНЦОВИСТОЙ СТАЛИ МЕТОДОМ ПЕРЕПЛАВА | 2023 |

|

RU2819765C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2328534C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2006 |

|

RU2333258C2 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2006 |

|

RU2333256C1 |

| СПОСОБ ПОЛУЧЕНИЯ РЕЛЬСОВОЙ СТАЛИ | 2003 |

|

RU2254380C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2399681C1 |

| Способ выплавки высокомарганцовистой стали | 1985 |

|

SU1315481A1 |

СПОСОБ ВЫПЛАВКИ МАРГАНЕЦСОДЕРЖАЩИХ СТАЛЕЙ, включающий завалку металлошихты и шлакообразующих, их расплавление, раскисление и корректировку легирующих элементов, отличающийся тем, что, с целью уменьшения угара марганца, в завалку вместе с металлической шихтой присаживают отвальный шлак производства металлического марганца в количестве 3-4% от веса металлошихты, состоящий из извести, кремнезема, окиси марганца, окиси магния и глинозема соответственно в соотношении 1«

1Л го

«о П VO ч

см го f го

rt гЧ « т4

T-t Г VO 00

С4 1Л Ю t

ГО О «f ГО

ъ

гЧ Ч Г4 OI

00 1Л м о ,го го го (

э 1Л о

ъ ъ ъ тН rS 01

о о in о

I 1Л Г тН

vn м

,. -« . ,

I го

ото

I 1Л г- о

-4 тН CN

« ч

г

о о г

о о г

о о г

о о

1Л 1Л

ш

а

(О

(4

«

в

5 , 1062272.6

Изобретение поэйоляе снизитьшлбк / содержащего 40-50% СаО, обларасход ферромарганца на 10-15 кг/тдгиощего низкой температурой плавлестали для корректировки химическогония и хорошей жидкоподвижностью при

состава по марганцу а также снизитьтемпературах сталеварения,

расход извести (известняка) на 10-Применение изобретения позволит

20 кг/т и плавикового шпата на 4- получить экономический эффект около

5 кг/t за счет присадки отвального100000 руб. в год.

Авторы

Даты

1983-12-23—Публикация

1982-06-14—Подача