113

Изобретение относится к металлургий черных .металлов, а именно к способам вы1тлавки сталей с содержанием марганца не менее 8 мас.%о

Целью изобретения является умень- шение угара марганца и расхода электроэнергии, снижение содержания фосфора и повышение механических свойств стали.

Эффективность применения высоко- марганцовистой стали для производства деталей, работающих в условиях высоких удельных давлений и ударньга: нагрузок с истир-анием, объясняется высокой степенью ее упрочнения .при эксплуатации. Однако при деформационном упрочнении наряду со значительным по- вьшением прочностных характеристик стали снижается ее пластичность. В свою очередь, существенное снижение пластичности наклепанного металла является одной из причин возникновения дефектов контактной усталости на поверхности литых деталей, например, железнодорожных крестовин, вызывающих преждевременный их выход из эксплуатации.. Одним из резервов увеличения срока службы литых деталей, например, железнодорожных крестовин, является повышение качества применяемой для их отливки высокомарганцовистой стали.

Граничные значения предлагаемых количеств присадки известн.яка совместно с шихтой обусловлены тем, что при присадке известняка менее 24 кг на тонну шихты не обеспечивается допус- ти мая основность 1,4 наведенного шлака к концу плавления.

Использование известняка в завалку более 30 кг приводит к удлинению процесса плавки, перерасходу известняка, и образующийся шлак с высокой основностью более 2 превращается в малоподвижную среду с высокой вязкостью, что приводит к снижению массооб- менкых процессов в шлаке и между шлаком и ме галлом на ста,ции восстановления марганца из шлака, кроме того, количество шлака перед выпуском требует частичного его удаления из печи Загрузка известняка совместно с шихтой менее 24 и более 30 кг на тонну шихты ухудшает показатели способа.

Снижение содержания фосфора может быть обеспечено при высокой раскис- ленности шлака и металла и.при наличии восстановительной атмосферы в

15

5

0

5

0

35

0

пространстве-печи, кроме того, восстановление эакиси марганца до марганца снижает его угар, а также уменьшает количество вводимого с корректирующим ферромарганцем фосфора. Преимущество предлагаемого способа выплавки стали с содержанием марганца более 8 мас.% достигается эффективным раскислением шлака и металла за счет загрузк.и в печь еще в период плавления шихты алюминия в виде гранул (стружки). Расход гранулированного алюминия менее 3 кг не обеспечивает необходимой раскисленности стали, а расход алюминия более 5 кг на тонну шихты нецелесообразен. Необходимая раскисленность металла и создание врсстановительной атмосферы в печи после расплавления достигается за счет загрузки в печь первой раскисли- тельной смеси. Расход смеси менее 13 кг на тонну шихты не обеспечивает необходимой степен:и восстановления оксидов марганца и железа в шлаке до чистых металлов, следовательно, не достигается необходимая раскисленность жидкой стали. Расход смеси более 24 кг на тонну шихты экономически нецелесообразен,, так .как, хотя и позволяет снижать концентрацию МпО в шлаке ниже 5%, но увеличивает себестоимость стали.

Изменение предлагаемых соотношений компонентов в смеси не обеспечивает преимуществ. Например, увеличение содержания алюминия в составе смеси (соотношение компонентов 3:2:1) приводит к снижению механических свойств стали. Не достигается преимуществ и в сшучае изменения соотношения компонентов, во второй смеси, например 4:2;4.

Осуществление восстановительного рафинирования стали менее 15 мин эко- но 1ически нецелесообразно. Выбранное соотношение компонентов смеси 4:1:1 обеспечивает наиболее эффективное осуществление преимуществ предлагаемого способа.

Интервалы времени выдержки метала между присадками на шлак первой и второй смесей определяются полнотой раскисления шлака и раскислен- ностью металла, оценка которого проводится по содержанию оксида марган- . ца в шлаке (не более 5%). Так, при выдержке 10 мин концентрация МпО в шлаке достигает 8%, увеличение же

продолжительности вьщержки, например до 30 мин обеспечивает снижение оксида марганца до 5%, но порождает увеличение расхода электроэнергии.

Расход второй раскислительной смеси менее 20 кг на.тонну шихты неэффективен, а более 25 кг на тонну nmx- ты - экономически нецелесообразен. Осуществление диффузионного раскисления после загрузки в печь второй смеси менее 15 мин неэффективно, а более 25 мин экономически нецелесообразно. Выбранное соотношение компонентов второй смеси 5:2:3 обеспе

чивает существенное преимущество спо соба.

Согласно предпагаемому способу выплавки стали в качестве металло- шихты используются отходы производства или возврат деталей высокомарганцовистой стали, углеродистый нелегированный лом, ферросплавы. В качестве углеродного материала можно использовать молотьй электродный бой, молотый кокс..

Выплавку методом переплава стали с содержанием марганца не менее 8 мас,% в дуговых электропечах с основной футеровкой осуществляют следующим образом.

Пример I. После подготовки футеровки печи на подину загружают слоем известняк при расходе 48 кг на слой известняка загружают 4,8 т брака литых деталей из высокомарганцовистой стали марки 110Г13Л совместно с известняком, ферромарганцем ФМп-1,5 и «Шп - 78к в количествах соответственно 70, 50 и 50 кг. По мере образования жидкой ванны в печь загружают гранулированньм алюминий в количестве 3 кг иа тонну пшхты. После расплавления шихты жидкий металл перемешивают и отбирают пробу металла на определение содержаний углерода, марганца, кремния, фосфора Затем на шлак загружают первую рас- кислительную смесь в количестве 18 к на тонну шихты. После загрузки смеси ванна выдерживается при уплотненной печи при температуре стали 1460- 1480°С в течение 15 мин. После выдержки ванны по результатам анализа пробы металла проводят корректировку и в печь загружают вторую рас- кислительную смесь в количестве 20 к на тонну шихты, затем жидкий металл перемешивают и печь уплотняют. Вы5

fO

J5

держка ванны проводится в те чение 20 мин при температуре жидкой стали 1480-1510°С. После выдержки 15 мин сталь выпускают в разливочный ковш совместно со шлаком без дачи кускового алюминия.

Пример 2. Вьшлавку осуществляют аналогично примеру 1, но вместо свежеобожженной извести в смесь вводят известняк, при этом расход первой и второй смеси составляет соответственно 24 и 25 кг на тонну шихты. Время выдержки ванны после загрузки второй раскислительной смеси увеличивают до 25 мин.

Пример 3. Вьшлавку осуществляют аналогично примеру I, но на слой загружаемого на подину известня20 ка, взятого в количестве 47 кг, загружают 3,9 т брака литых деталей собственного производства, 0,8 т лома нелегированной стали. Совместно с металлошихтой загружают известняк,

25 ферромарганец марки ФМн-1,5, ФМп-78к в количестве 100, 50, 150 кг. По мере образования жидкой ванны в печь загружают гранулированный алюминий в количестве 5 кг на тонну шихты. После расплавления шихты, перемешивания ванны и отбора пробы на шлак загружают первую раскийлительную смесь из известняка, гранулированного алюминия и коксика в количестве 18 кг на тонну шихты, затем ванну выдерживают 20 мин. После выдержки и корректировки состава стали в печь загружают вторую смесь из известняка, дробленого 75% ферросилиция и коксика в количестве 25 кг на тонну шихты. Выдержку ванны после ее перемешивания проводят в течение 15 мин. Пример 4. Выплавку осуществляют аналогично примеру 1, но совместно с шихтой загружают известняк в количестве 147 кг. По мере плавления в печь загружают алюминиевую стружку в количестве 4 кг на тонну шихты.

30

35

40

45

I

Пример 5. Выплавку осуществляют аналогично примеру 1, но на под печи загружают слоем известняк в количестве 19 кг на тонну шихты, а по образовании жидкой ванны в печь в слой шлака присаживают гранулированный алюминий в количестве 2 кг на тонну. Расход смесей - по 30 кг на тонну каждой.

Пример 6, Выплавку осуществляют аналогично примеру 1, но соотношение компонентов в первой смеси составляет 3:2:1, а во второй - 4:2:А. Интервал продолжительности выдержки металла между присадками смесей 10 мин.

Пример 7. Выплавку осуществляют аналогично примеру 1, но после сформирования жидкой ваннь в шлак присаживают гранулированный алюминий в количестве 6 кг на тонну шихты. Интервал продолжительности вьщержки между присадками первой и второй смесей 30 мин.

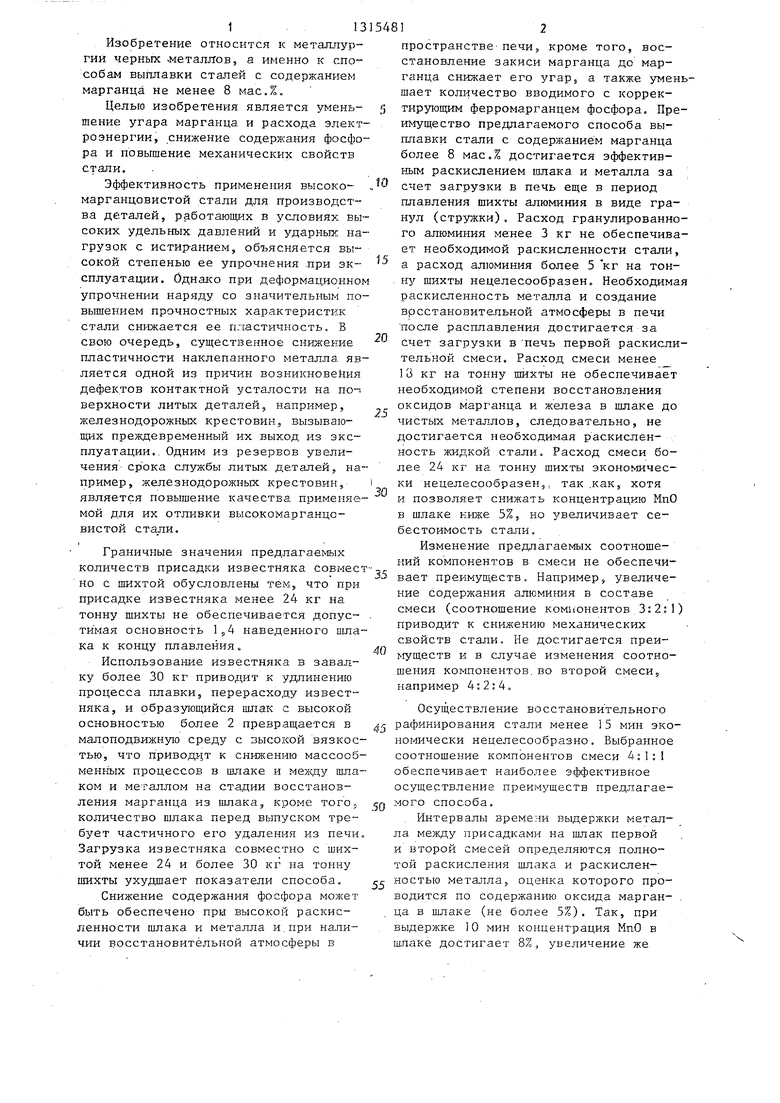

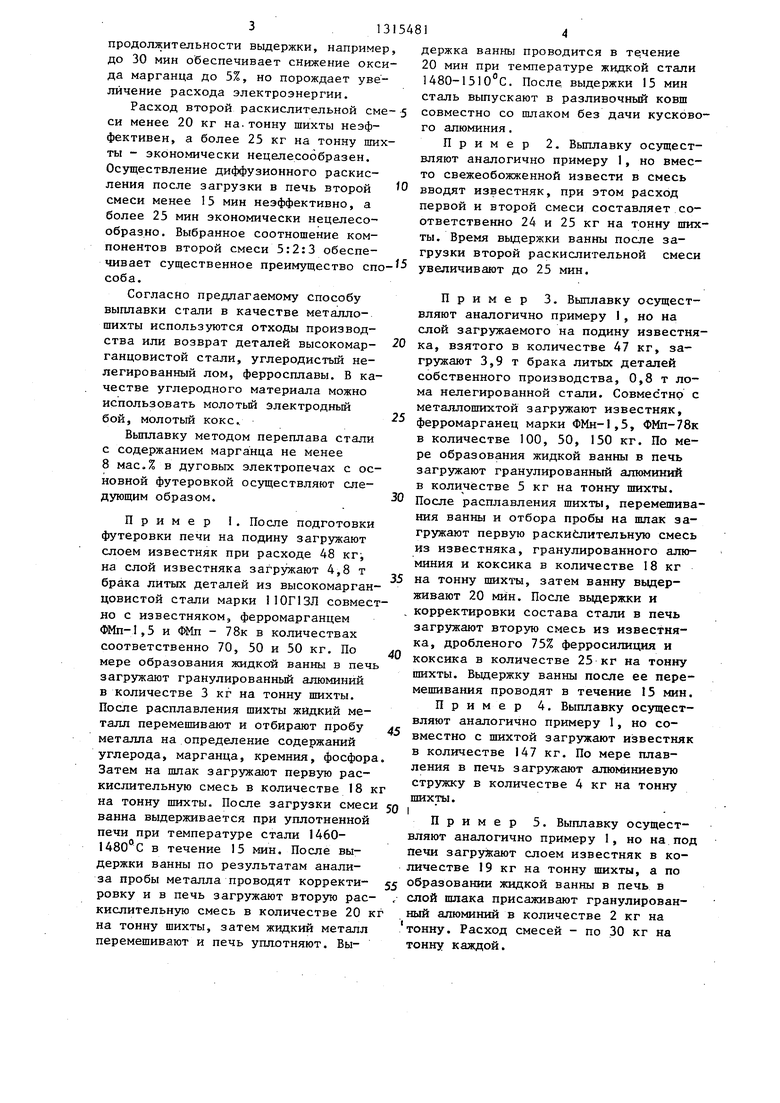

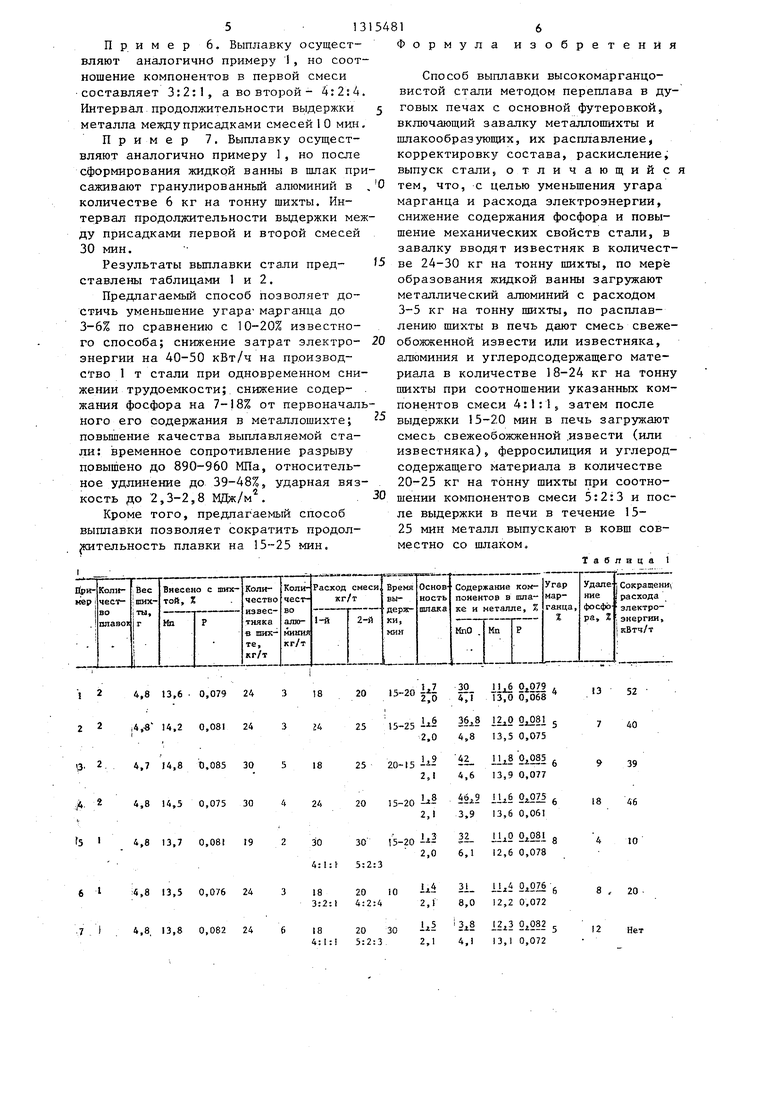

Результаты вьшлавки стали представлены таблицами 1 и 2.

Предлагаемый способ позволяет достичь уменьшение угара- марганца до 3-6% по сравнению с 10-20% известно

го способа; снижение затрат электро- 20 обожженной извести или известняка, энергии на 40-50 кВт/ч на производ- алюминия и углеродсодержащего мате- ство 1 т стали при одновременном сни- риала в количестве 18-24 кг на тонну жении трудоемкости; снижение содер- шихты при соотношении указанных ком- жания фосфора на 7-18% от первоначаль- понентов смеси 4:1:15 затем после ного его содержания в металлошихте; выдержки 15-20 мин в печь загружают повьш1ение качества выплавляемой ста- смесь свежеобожженной .извести (или ли: :временное сопротивление разрыву повышено до 890-960 МПа, относительное удлинение до 39-48%, ударная вязкость до 2,3-2,8 МДж/м.30

Кроме того, предлагаемый способ выплавки позволяет сократить продолизвестняка), ферросилиция и углеродсодержащего материала в количестве 20-25 кг на тонну шихты при соотношении компонентов смеси 5:2:3 и после выдержки в печи в течение 15- 25 мин металл выпускают в ковш совместно со шлаком.

тельность плавки на 15-25 мин.

Коли- Расход смеси,

честжг/т

кг/т

4,813,6 . 0,07924

|4,-8 14,20,08124

t

4,7J4,8 0,08530

4,814,50,07530

4,813,70,08119

-4,813,50,07624

4,8,13,80,08224

1-й

18 24

18

24

30 4:1:1

18 3:2:1

18 4:1:

ормула изобретения

Способ выплавки высокомарганцовистой стали методом переплава в ду- говых печах с основной футеровкой, включающий завалку металлошихты и шлакообразующих, их расплавление, корректировку состава, раскисление, выпуск стали, отличающийся тем, что, с целью уменьшения угара марганца и расхода электроэнергии, снижение содержания фосфора и повышение механических свойств стали, в завалку вводят известняк в количестве 24-30 кг на тонну шихты, по мере образования жидкой ванны загружают металлический алюминий с расходом 3-5 кг на тонну шихты, по расплавлению шихты в печь дают смесь свеже

обожженной извести или известняка, алюминия и углеродсодержащего мате- риала в количестве 18-24 кг на тонну шихты при соотношении указанных ком- понентов смеси 4:1:15 затем после выдержки 15-20 мин в печь загружают смесь свежеобожженной .извести (или

известняка), ферросилиция и углеродсодержащего материала в количестве 20-25 кг на тонну шихты при соотношении компонентов смеси 5:2:3 и после выдержки в печи в течение 15- 25 мин металл выпускают в ковш совместно со шлаком.

т а б л а ц а I

20

25

25 20

30 5:2:3

li 3i . -g 8 , 20 2,1 8,0 12,2 0,072

Ь5 i3.8 j 2,1 4,i 13,1 0,072

Нет

2 4,8 15,1 0,088 40

-;Првнечаиие. Числитель и знаменатель соответственно до и после обработки илака.

. .

.

.

0,52 0,088 0,010 8,0

Составитель К. Григорович Редактор Н.Егорова Техред А.Кравчук Корректор А. Зимокосов

Заказ 2317/26 Тираж 549Подписное

ВНИИПИ Государствениого комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород,ул.Проектная,4

( 0

40

-;2,0 18,0 13,0 0,088 14 Таблица 2

870

36 37

2,1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки высокомарганцовистой стали в основных электропечах | 1982 |

|

SU1056640A1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОМАРГАНЦОВИСТОЙ СТАЛИ МЕТОДОМ ПЕРЕПЛАВА | 2023 |

|

RU2819765C1 |

| Способ производства низкофосфористой стали | 1977 |

|

SU678074A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ С КИСЛОЙ ФУТЕРОВКОЙ | 2021 |

|

RU2760903C1 |

| Шлакообразующая смесь | 2024 |

|

RU2838609C1 |

| СПОСОБ ВЫПЛАВКИ ПРИРОДНОЛЕГИРОВАННЫХ СТАЛЕЙ И СПЛАВОВ В ПОДОВЫХ ПЕЧАХ | 1994 |

|

RU2113496C1 |

| Способ получения стали | 1979 |

|

SU834207A1 |

| Способ выплавки ванадийсодержащих сталей в кислых мартеновских печах | 1986 |

|

SU1407961A1 |

| Способ выплавки стали для автолиста | 1981 |

|

SU981385A1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩИХ СТАЛЕЙ И СПЛАВОВ | 1999 |

|

RU2144089C1 |

.Изобретение относится к способам выплавки стали методом переплава лома легированных сталей в плавильных агрегатах (ПА). Цель изобретения - снижение угара марганца, расхода электроэнергии, содержания фосфора и повьппения механических свойств стали. Производят загрузку шихты совместно с. ферросплавами и известняком, а по мере образования жидкой ванны присаживают алюминий (АР) в количестве 3-5 кг на тонну шихты. Раскисление ведут 15-20 мин первой смесью из извести, A.t в гранулах, коксика (С) при соотношении компонентов 4:1:1 с расходом 18-24 кг/т и 15-25 мин второй смесью из извести, ферросилиция, С при соотношении 5:2:3 с расходом 20-25 кг/т. Сталь выпускают со шлаком. В результате можно снизить угар марганца до 3-6%, сэкономить 40- 50 кВт Ч/т, удалить фосфор на 7-18%, повысить механические свойства стали (-Og 890-960 МПа, & 39-48%, KCV 2,3-2,8), 2 табл. (Л

| Рашев Ц.В | |||

| Производство легированной стали | |||

| М., Металлургия, 1981, с | |||

| Контрольный стрелочный замок | 1920 |

|

SU71A1 |

| Способ выплавки марганецсодержащих сталей | 1982 |

|

SU1062272A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ выплавки высокомарганцевой стали | 1974 |

|

SU500242A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-07—Публикация

1985-09-17—Подача