Известны различные способы производства высокомарганцовистой стали марки 110Г13Л в дуговых электропечах с основной футеровкой: с окислительным периодом, методом сплавления и методом переплава. Метод переплава наиболее экономичный, так как после расплавления шихты шлак, как правило, не скачивают, а сразу приступают к проведению восстановительного периода. В результате при выплавке стали методом переплава по сравнению с окислительной плавкой за счет отсутствия окислительного периода сокращается расход легирующих добавок, электроэнергии на 12-15%, повышается производительность печи на 15-20% [Давыдов Н.Г. Высокомарганцовистая сталь / Н.Г. Давыдов М.: Металлургия, 1979. - 176 с.].

Недостатком метода переплава является сложность в получении требуемого суммарного содержания оксидов марганца и железа в предвыпускном шлаке (<5%), которое пытаются получить увеличением продолжительности восстановительного периода плавки и повышением интенсивности обработки шлака раскислительной смесью. Но это зачастую не обеспечивает требуемого восстановления марганца и железа из шлака. В результате резко снижается уровень механических свойств стали, который обусловлен требованиями технических условий на отливки из стали 110Г13Л и обеспечивается обычно плавкой с окислением, которая ведет к увеличению затрат на производство.

Известен способ получения высокомарганцовистой стали в электродуговой электропечи по патенту [RU2318025C1, МПК C21C5/52. Способ выплавки высокомарганцовистой стали / Андреев И.Д., Афонаскин А.В., Давыдов А.В. и [др.]. Дата подачи заявки: 2006.04.03. Опубликовано: 27.02.2008].

Способ включает загрузку в электродуговую печь металлошихты, содержащей железо и марганец и шлакообразующие, их расплавление, корректировку состава, раскисление, легирование и выпуск стали. В качестве шихтовых железосодержащих материалов используется низкосортный марганецсодержащий отвальный лом в количестве 35-75% совместно с собственным возвратным ломом, а также плавиковый шпат в количестве 1,0-1,5% от массы шихтовых материалов. Недостатком способа является то, что в шихте используется до 70 % низкосортного марганецсодержащего отвального лома стали типа 110Г13Л, что сужает производственные возможности выплавки такой стали методом переплава, так как уменьшается возможность использования в шихте собственных низкосортных скрапа, выплесков, литников и пр., которые скапливается в отвалах металлургического производства.

Прототип: Наиболее близким по технической сущности и достигаемому результату является способ выплавки стали методом переплава в дуговых печах с основной футеровкой, включающий завалку металлошихты и шлакообразующих, их расплавление, корректировку состава, раскисление, выпуск стали. [SU 1315481, МПК C21 C5/52. Способ выплавки высокомарганцовистой стали / Самарин Н.Я., Старцев В.А., Царенко А.Г. и [др.]. Заявка: 3953786, 1985.09.17 (22). Дата подачи заявки: 1985.09.17(45) Опубликовано: 1987.06.07].

Недостатком способа является то, что по мере плавления и образования жидкой ванны в печь загружают металлический алюминий с расходом до 5 кг на одну тонну шихты для восстановления оксида марганца. Гранулированный алюминий является дорогостоящим материалом, что удорожает плавку, кроме того присадка его не способствует ускорению плавления и разжижению образующегося высокоосновного шлака, который превращается в малоподвижную среду с высокой вязкостью, что приводит к снижению массообменных процессов в шлаке и между шлаком и металлом на стадии восстановления марганца из шлака. В связи с этим после расплавления шихты для достижения полноты раскисления шлака и металла требуется повышенный расход раскислительных смесей. Раскислительные смеси вводят в два этапа до 24 кг/т первой смеси и до 25 кг/т второй. В свою очередь смеси содержат в своем составе кроме углерода и извести дорогостоящие компоненты: гранулированный алюминий и ферросилиций ФС75, - что увеличивает себестоимость стали.

Задача, на решение которой направлено заявленное изобретение, заключается в повышении эффективности метода переплава, уменьшении времени плавки, снижении расхода ферросплавов, электроэнергии, а главное повышении механических свойств стали до уровня свойств, полученных методом окисления и требуемых ГОСТ 7370.

Поставленная задача решена способом получения высокомарганцовистой стали, включающем в себя комплексное воздействие на металл трех, следующих друг за другом, направлений совершенствования выплавки стали 110Г13Л с использованием инновационных материалов, разработанных ООО «Металлург» СОАЛ ((http://metallurg-ral.ru).

Первое направление совершенствования технологического процесса заключалось в организации раннего образования шлака во время плавления шихты, что обеспечивало уменьшение времени плавления шихтовых материалов, экономию электроэнергии и снижение угара марганца. Для этого на подину загружали слой известняка в количестве 30 кг на тонну и на его поверхность равномерным слоем подавали легкоплавкий флюс «Разжижитель шлака» (РШ) в количестве 5 кг/т жидкого. РШ представляет собой рациональную смесь дисперсных карбонатов Са, Sr(CO)3, флюса на основе (NaCl-KCl) и глинозема Al2O3. РШ весьма эффективный препарат с температурой плавления 1200°С.

В процессе расплавления шихты в прорезаемых электродами «колодцах» ускоренно формируется жидкоподвижный шлак состоящий из легкоплавкого флюса РШ и известняка. Наведенный шлак экранирует дуги в колодцах и хорошо защищает от угара марганец в первых порциях жидкого металла. Экранирование дуг в колодцах жидкоподвижным шлаком способствует также снижению теплопотерь, быстрому нагреву шлака и металла, и, соответственно, уменьшению времени плавления шихты и экономии электроэнергии. Загрузка флюса РШ менее или более 5 кг на тонну шихты ухудшает показатели способа.

Второе направление совершенствования технологии заключалось в более эффективном диффузионном раскислении стали. Взамен традиционных раскислительных смесей, состоящих из дробленных ферросилиция, коксика и гранулированного алюминия, применили раскислитель диффузионный алюмосодержащий (РДА) в количестве 6 кг на 1 т жидкой стали. РДА представляет собой рациональную смесь дисперсных порошков углерод-, кремний- и алюмосодержащих материалов. Кроме того, в состав смеси введено рациональное количество карбонатов кальций-стронциевого и натрия, которые придают ей жидкоподвижность и еще больше активизируют.

Основное отличие порошков РДА заключается в том, что они обладают высокой дисперсностью от 20 до 40 мкм, что на порядок ниже размеров кусков традиционных смесей. Это существенно увеличивает удельную поверхность частиц дисперсной смеси. Так как значительная доля свободной энергии системы сосредоточена в межфазных поверхностных слоях, эффективность раскислительной смеси РДА существенно превышает реакционную способность традиционной смеси. Смесь фасуется в пакеты по 3 кг, что облегчает дозирование и контроль за ее рациональным использованием. Расход смеси менее 6 кг на тонну шихты не обеспечивал поддержание шлака белым и рассыпающимся на протяжении всего времени доводки металла по химическому составу и до выпуска плавки, что косвенно свидетельствовало о недостаточной степени восстановления оксидов марганца и железа в шлаке до чистых металлов, следовательно, не достигалась необходимая раскисленность жидкой стали. Расход смеси более 6 кг на тонну шихты экономически нецелесообразен, так как позволяет незначительно снижать концентрацию MnO в шлаке ниже 5 %, но увеличивает себестоимость стали.

В период после окончания доводки металла по химическому составу и до выпуска, не допускают перегрев металла свыше 1550°C, во избежание получения в отливках столбчатой структуры, трещин и раковин и, снижения механических свойств.

Окончательное раскисление металла производится алюминием который присаживается в пустой ковш до заливки металла, из расчёта 1,0 кг на 1 т металла.

Третье направление совершенствования технологического процесса - внепечная обработка расплава в ковше рафинирующей смесью универсальной (РСУ), изготовленной на основе системы оксидов CaO-А12О3-Na2O-CaF2 и карбонатов CaCO3 и SrCO3. Она характерна тем, что в ней нет гидратации и сепарации, а также имеет большую скорость формирования шлака. РСУ представляет собой усовершенствованный синтетический шлак с высокой основностью и низкой окисленностью, с низкими температурой плавления, вязкостью и поверхностным натяжением, обеспечивающий дополнительное очищение металла от оксидов марганца и железа, а также сульфидов и других неметаллических включений. Это приводит к повышению механических свойств сталей, что очень важно для метода переплава. РСУ подается на дно ковша вместе с алюминием. Расход смеси 5 кг на одну тонну жидкого.

Расход рафинирующей смеси до 5 кг на тонну шихты менее эффективен, а более 5 кг на тонну шихты - экономически нецелесообразен.

Пример 1.

АО "Керченский металлургический завод" (КМЗ) производит особо ответственные железнодорожные отливки - крестовины железнодорожные и стрелочные переводы по ГОСТ 7370. Химический состав стали согласно требованиям ГОСТ 7370 приведен в таблице 1.

В зависимости от механических свойств высокомарганцовистой стали для отливок сердечников и цельнолитых крестовин определяют группу металла по наименьшему из показателей механических свойств по таблице 2.

Получить требуемые механические свойства металла даже 3 группы с использованием метода переплава на КМЗ не удавалось. Для обеспечения требуемых механических свойств КМЗ производил литье из стали 110Г13Л с использованием метода окисления. Это привело к накоплению большого количества собственного возврата и лома Б22 на предприятии.

Снижение себестоимости продукции и одновременное повышение механических и эксплуатационных свойств отливок из стали 110Г13Л решали в КМЗ при выплавке стали 110Г13Л с использованием метода переплава и трех направлений совершенствования технологического процесса плавки.

При плавке отходов методом переплава стали 110Г13Л в шихте до внедрения на заводе использовали амортизационный лом этой марки стали (зубья экскаваторов, стрелочные переводы, траки и др.), но чаще всего использовали собственный возврат, а именно: брак литья, прибыли, литники, сливы, скрап и т.п. Восстановительный период проводили под шлаком периода плавления. На КМЗ для восстановления оксидов марганца и железа в восстановительный период на шлак присаживали известь, плавиковый шпат, коксик и ферросилиций. На протяжении всего времени доводки металла по химическому составу и до выпуска плавки не удавалось поддерживать шлак белым и рассыпающимся, что косвенно свидетельствовало о содержании в нем оксидов марганца и закиси железа (>5%). Получение требуемого суммарного содержания оксидов марганца и закиси железа (<5%) в предвыпускном шлаке осуществляли увеличением продолжительности восстановительного периода плавки и повышением интенсивности обработки шлака раскислительной смесью до 8 кг/т. Но это, чаще всего, не обеспечивало требуемого восстановления марганца и железа из шлака. В результате снижался уровень механических свойств, который не соответствовал требованиями ГОСТ 7370, снижалась жидкотекучесть стали, что увеличивало количество брака по причинам «горячая трещина» и «спай» при одновременном увеличении затрат на производство. Поэтому метод переплава на заводе практически не использовали, что приводило к накоплению возврата и брака на заводе.

Провели пять экспериментальных плавок методом переплава с использованием предлагаемых направлений совершенствования технологического процесса. По первому направлению совершенствования технологии метода переплава в плавках использовали раннее наведение шлака. Использовали шихту, состоящую из брака отливок, сливов, скрапа, литников и высечки механического цеха из стали 110Г13Л, кроме того, в шихту добавляли 6 % собственного возврата стали 35Л. Вес металлозавалки составлял от 3100 до 3600 кг. Расчеты показали, что шихта вносит в расплав в среднем 12,4 % марганца. В экспериментальных плавках на подину загружали известняк в количестве 50 кг/т жидкого и по его поверхности равномерно распределяли флюс РШ из расчета 5 кг/т жидкого. Плавление шло в штатном режиме. Однако, уже через десять минут после начала плавления в колодцах, прорезаемых электродами, появлялся шлак, о чем свидетельствовал горение электрических дуг, которое становилось более устойчивым, монотонным и тихим. Шлак заполнял колодцы значительно раньше, чем в рядовых плавках. Наведенный шлак экранировал дуги в колодцах. Экранирование дуг в колодцах жидкоподвижным шлаком способствовало ускоренному нагреванию шлака и металла, снижению тепловых потерь и, соответственно, уменьшению времени плавления шихты и экономии электроэнергии. Время расплавления шихты уменьшилось на 10 минут. Кроме того, немаловажно, что после заполнения шлаком колодцев, прекращался контакт плавящейся шихты с кислородом воздуха, что снижало угар марганца и других элементов.

Усредненная динамика изменения химических составов металла и шлаков в различные периоды пяти плавок приведены в таблицах 3, 4.

Как видно, во время плавления шихты происходил угар марганца и железа. Вместе с тем, следует отметить, что присадка РШ в завалку и ранее наведение шлака уменьшило угар элементов. Количество марганца, внесенного шихтой, равнялось 12,4 %. Как следует из данных таблицы 1, концентрация марганца в расплаве после расплавления шихты достигала 12,08 %. То есть угар марганца составил 2,51 %. Это предопределило относительно невысокое содержание MnO в шлаке равное 14,43 %. Как показывает практика, без применения раннего наведения шлака угар марганца значительно выше, а соответственно и количество MnO в шлаке увеличивается до 28-35 %, что существенно усложняет задачу восстановительного периода плавки и, в конечном итоге, получения качественной стали методом переплава. Следует отметить, что шлак по расплавлению был черного цвета, так как содержал FeO (4,89%) и MnO (14,43%). Вместе с тем, он получался жидкоподвижный и реакционноспособный за счет внесения в него соединений натрия, калия и Al2O3 присутствующих во флюсе РШ. Такой шлак легче поддается интенсивному диффузионному раскислению, что облегчило проведение восстановительного периода плавки.

На качество металла решающее значение оказывает восстановительный период плавки. Велико влияние шлаков на конечный результат плавки. Они должны быть высокоосновными и рассыпающимися в белый порошок с содержанием в сумме FeO и MnO ≤ 5%. Чем меньше оксидов железа и марганца в шлаке, тем меньше их будет и в металле.

Диффузионное раскисление проводили раскислительной смесью РДА. Перед раскислением на шлак отдавали до 35 кг/т известняка для повышения основности шлака. После расплавления известняка начинали диффузионное раскисление. Рациональная присадка РДА равнялась 6 кг на одну тонну жидкой стали, то есть 6 пакетов по 3 кг на одну плавку. РДА присаживали порционно в два приема по 3 пакета. По окончанию реакции от предыдущей подачи давали следующую порцию. После присадки РДА смесь мгновенно расходилась по поверхности шлака и происходило интенсивное раскисление и разжижение шлака, сопровождающееся его вспениванием, о чем свидетельствовала стабилизация горения дуг, которое характеризовали равномерное и тихое гудение. При использовании традиционной заводской смеси она ложилась на шлак локально и очень медленно расходилась. Для эффективного раскисления необходимо было вручную равномерно распределить ее по периметру печи. После присадок РДА визуально шлак был жидкоподвижным, равномерно распределенным и реакционноспособным. После окончания обработки шлаков РДА производили отбор проб шлака на анализ. Шлак рассыпался в порошок белого цвета, что свидетельствовало об удовлетворительной основности шлака (В = 2,34) и резком уменьшении оксидов марганца (5,17 %) и железа (0,99 %) в шлаке, что подтверждается данными таблицы 4. Таким образом, РДА оказался достаточно технологичным раскислителем (таблица 3, 4). После раскисления проводили доводку металла по химическому составу. На протяжении всего времени доводки металла по химическому составу и до выпуска плавки шлак рассыпался в белый порошок, что свидетельствовало об удовлетворительной раскисленности. В период после окончания доводки металла по химическому составу и до выпуска металл не нагревали выше 1550°C во избежание снижения механических свойств.

Для гарантированного повышения механических свойств металла за счет его дегазации и удаления неметаллических включений использовали третье направление совершенствования технологии, провели внепечную обработку расплава.

На дно ковша, совместно с алюминием, загружали рафинирующую смесь РСУ из расчета 5 кг/т жидкого. Последняя образовала легкоплавкий, жидкоподвижный, высокоосновный шлак, активизировала восстановление марганца и железа из металла и шлака и, тем самым, процесс рафинирования расплава от неметаллических включений и газов. Это подтверждено химическим составом шлака после внепечной обработки. Согласно данным таблицы 4 концентрации оксидов Mn и Fe в шлаке уменьшились до 4,03 и 0,31 % соответственно. Это положительно отразилось на микроструктуре и механических свойствах стали, которые приведены в таблице 5.

м/см2

м/см2

Химический состав плавок соответствовал требованиям ГОСТ 7370 (таблица 3). Микроструктура отвечала требованиям НТД на отливки. Механические свойства стали соответствовали требованиям, определяемым ГОСТ 7370 для 1 и 2 групп отливок и не уступали механическим свойствам стали, выплавляемых с окислением, что подтверждает эффективность предложенной технологии. Кроме того, выявлено преимущества смесей РША, РДА и РСУ, заключающееся в том, что они фасуются в пакеты по 3 и 10 кг, что облегчает точность дозирования и повышает контроль за рациональным расходованием материала.

Вышесказанное позволило внедрить инновационный технологический процесс в производство. После внедрения произвели статистическую обработку анализов 89 плавок стали проведенных по внедренной технологии. Результаты представлены в таблице 6.

Таблица 6 - Результаты статистической обработки

значение

V, %

Как видно из данных таблицы 6 химический состав металла всех плавок соответствовал требованиям ГОСТ 7370 приведенных в таблице 1. Особый интерес представляют механические свойства стали. Средние показатели механических свойства удовлетворяют первой (σТ=43,2253 кгс/мм2; δ=42,5345 %; и ψ=34,0149 %) и второй группам (σВ=85,9897 кгс/мм2; KCU=22,5483 кгс*м/см2). И даже минимальные показатели механических свойств удовлетворяют первой (σТ=36,2 кгс/мм2; δ=33,3 %; и ψ=27,8 %). Лишь в отдельных плавках минимальные значения (σВ= 73,9 кгс/мм2; KCU=18,0 кгс*м/см2) соответствуют третьей группе. Таким образом, внедрение новой технологии выплавки марганцовистой стали позволило резко повысить механические свойства металла, выплавленного методом переплава. Были обеспечены свойства не ниже третьей группы, что позволило переплавить весь возврат, накопившийся на заводе, резко уменьшить себестоимость отливок и получить годовой экономический эффект свыше 48 млн. руб.

Пример 2

АО «Муромский стрелочный завод» специализируется на производстве ответственных железнодорожных отливок из высокомарганцовистой стали аустенитного класса марки 110Г13Л - стрелочные переводы и крестовины для железнодорожных путей. Отливки должны соответствовать требованиям ГОСТ 7370.

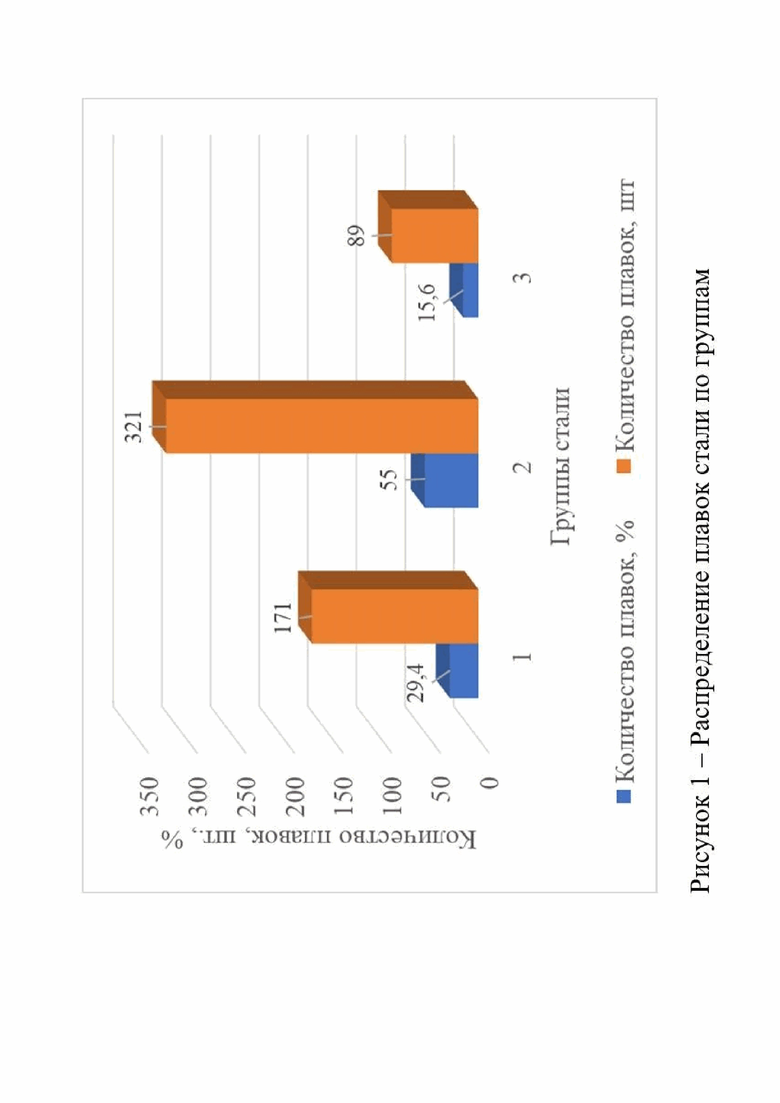

Произвели анализ механические свойства отливок, произведенных в 2021 году, и разбили их по группам качества согласно ГОСТ 7370. Результаты представлены на рисунке 1.

Как видно из данных рисунка 1, брака по механическим свойствам на заводе не было. Вместе с тем, количество плавок первой группы, выплавленных в 2021 году, составило только 29,4 %. Это явно недостаточно, так как РЖД, в последнее время требует от производителей неуклонного повышения эксплуатационной надежности ответственных отливок. Поэтому перед заводом поставлена задача увеличение количества плавок, металл которых соответствовал бы первой группе.

В работе для повышения механических свойств стали и количества плавок первой группы внедрили комплексное воздействие на металл тремя направлениями совершенствования выплавки стали 110Г13Л с использованием инновационных материалов, разработанных ООО «Металлург» СОАЛ.

Первое направление совершенствования технологического процесса заключалось в организации раннего наведения шлака во время плавления шихты с помощью смесевого легкоплавкого флюса РШ в количестве 5 кг/т жидкого.

Второе направление совершенствования технологии заключалось в более эффективном диффузионном раскислении стали. Для этого взамен применяемой на заводе раскислительной смеси, состоящей из дробленных ферросилиция, коксика и гранулированного алюминия, применили раскислитель диффузионный алюмосодержащий (РДА), обладающий способностью вспенивать и эффективно раскислять шлак в количестве 6 кг/т. После диффузионного раскисления проводили доводку металла по химическому составу. На протяжении всего времени доводки металла по химическому составу и до выпуска плавки шлак рассыпался в белый порошок, что свидетельствовало об удовлетворительной раскисленности шлака и металла. В период, после окончания доводки металла по химическому составу и до выпуска расплав не нагревали выше 1550°C, во избежание снижения механических свойств стали.

Третье направление - внепечная обработка расплава в ковше рафинирующей смесью универсальной (РСУ), обеспечивающая адсорбционно-флотационный способ рафинирования стали в количестве 5 кг/т, которая загружалась на дно ковша совместно с алюминием в количестве 1кг/т.

Произвели статистическую обработку результатов выплавки стали до и после внедрения. Результаты приведены в таблицах 7, 8.

Как видно из данных таблиц 6, 7 концентрации основных элементов в стали сопоставимы. Однако количество оксидов железа и марганца в шлаках после внедрения резко уменьшилось. FeO снизилось с 1,311 до 1,011 %, MnO с 7,569 до 5,569 %, а концентрация марганца в металле увеличилась с 13,312 до 14,584 %.

Это свидетельствует об эффективности комплексного воздействия на металл трех направлениями совершенствования выплавки стали 110Г13Л с использованием инновационных материалов, разработанных ООО «Металлург» СОАЛ.

Внедрение инновационной технологии позволило количество плавок первой группы увеличилось с 29,4 до 71 % и получить экономический эффект 1768 рублей на одну тонну выплавляемой стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь | 2024 |

|

RU2838609C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛЕЙ В ПЕЧАХ С КИСЛОЙ ФУТЕРОВКОЙ | 2024 |

|

RU2833976C1 |

| Способ выплавки высокомарганцовистой стали в основных электропечах | 1982 |

|

SU1056640A1 |

| Способ диффузионного раскисления высокомарганцовистой стали | 1980 |

|

SU954432A1 |

| Способ выплавки высокомарганцовистой стали | 1985 |

|

SU1315481A1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОМАРГАНЦОВИСТОЙ СТАЛИ | 2006 |

|

RU2318025C1 |

| Способ производства низкофосфористой стали | 1977 |

|

SU678074A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ В МЕТАЛЛУРГИЧЕСКИХ АГРЕГАТАХ РАЗЛИЧНОГО ФУНКЦИОНАЛЬНОГО НАЗНАЧЕНИЯ | 2018 |

|

RU2688015C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2102497C1 |

| СПОСОБ ВЫПЛАВКИ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 2005 |

|

RU2291203C2 |

Изобретение относится к области металлургии и может быть использовано при производстве высокомарганцовистой стали в дуговой электропечи с основной футеровкой методом переплава. Осуществляют переплав шихтовых материалов собственного возвратного лома из высокомарганцовистой стали совместно с марганецсодержащим ломом в электродуговых печах. В завалку совместно с известняком присаживают флюс разжижитель шлака в количестве 5 кг/т шихты, по наведению высокоосновного шлака присаживают дисперсный диффузионный алюмосодержащий раскислитель в количестве 6 кг/т жидкой стали, по окончании раскисления и доводки расплава проводят внепечную обработку в ковше рафинирующей смесью в количестве 5 кг/т жидкого металла. Изобретение позволяет уменьшить угар марганца, время плавки и расход электроэнергии, а также повышает механические свойства стали. 1 ил., 8 табл., 2 пр.

Способ выплавки высокомарганцовистой стали методом переплава в дуговых печах с основной футеровкой, включающий завалку шлакообразующих и металлошихты, их расплавление, диффузионное раскисление, корректировку состава, выпуск стали и внепечную обработку расплава, отличающийся тем, что в завалку совместно с известняком в количестве 30 кг на тонну шихты присаживают флюс разжижитель шлака с расходом 5 кг на тонну шихты для раннего наведения шлака, по расплавлению шихты в печь дают известняк и по наведению высокоосновного шлака присаживают дисперсный диффузионный алюмосодержащий раскислитель в количестве 6 кг на тонну жидкой стали, а по окончании реакций раскисления и доводки металла по химическому составу расплав выпускают в ковш совместно со шлаком и производят внепечную обработку расплава в ковше рафинирующей смесью в количестве 5 кг на тонну жидкого металла.

| Способ выплавки высокомарганцовистой стали | 1985 |

|

SU1315481A1 |

| СПОСОБ ВЫПЛАВКИ ВЫСОКОМАРГАНЦОВИСТОЙ СТАЛИ | 2006 |

|

RU2318025C1 |

| ХОЛОДНОКАТАНАЯ И ОТОЖЖЕННАЯ ЛИСТОВАЯ СТАЛЬ, СПОСОБ ЕЕ ПРОИЗВОДСТВА И ИСПОЛЬЗОВАНИЕ ТАКОЙ СТАЛИ ДЛЯ ПРОИЗВОДСТВА ДЕТАЛЕЙ ТРАНСПОРТНЫХ СРЕДСТВ | 2017 |

|

RU2704983C1 |

| WO 2015099221 A1, 02.07.2015 | |||

| JP 2006118000 A, 11.05.2006 | |||

| CN 103820735 B, 24.08.2016. | |||

Авторы

Даты

2024-05-23—Публикация

2023-08-14—Подача